Изобретение относится к станкостроению, в частности к автоматическим , и может быть применено, например, при обработке корпусных деталей автомобилей, тракторов и других машин.

Целью изобретения является расширение технологических возможностей линии за счет увеличения номенклатуры обрабатываемых деталей.

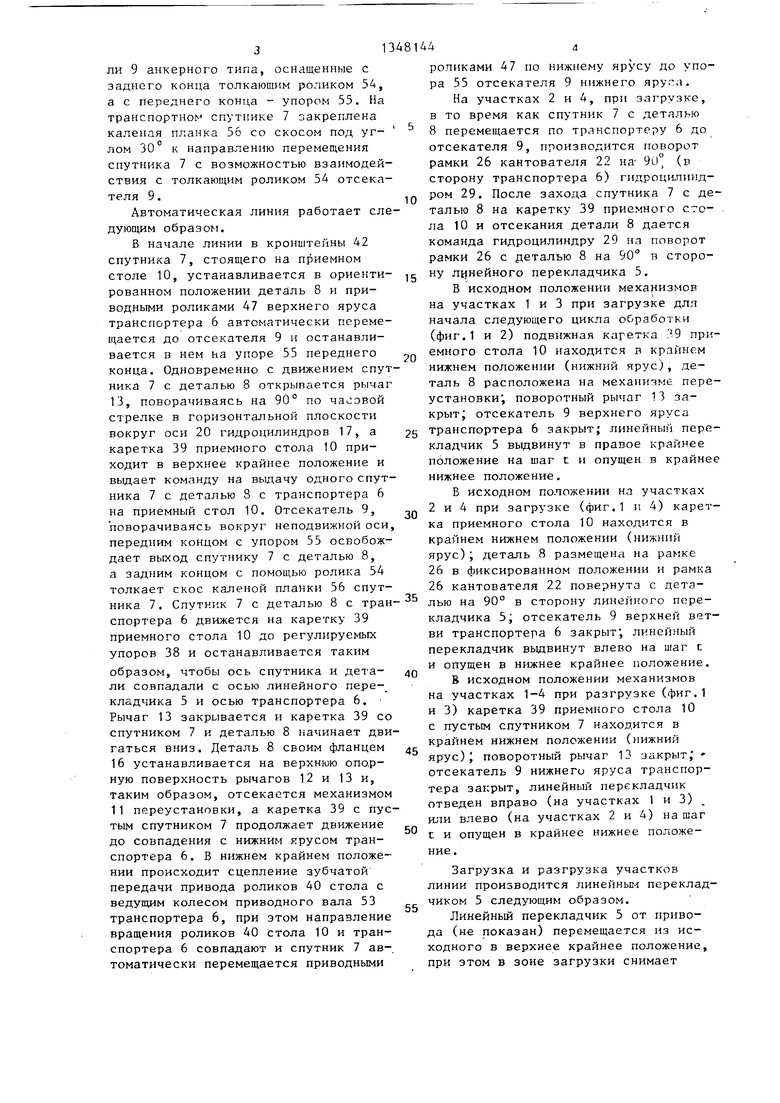

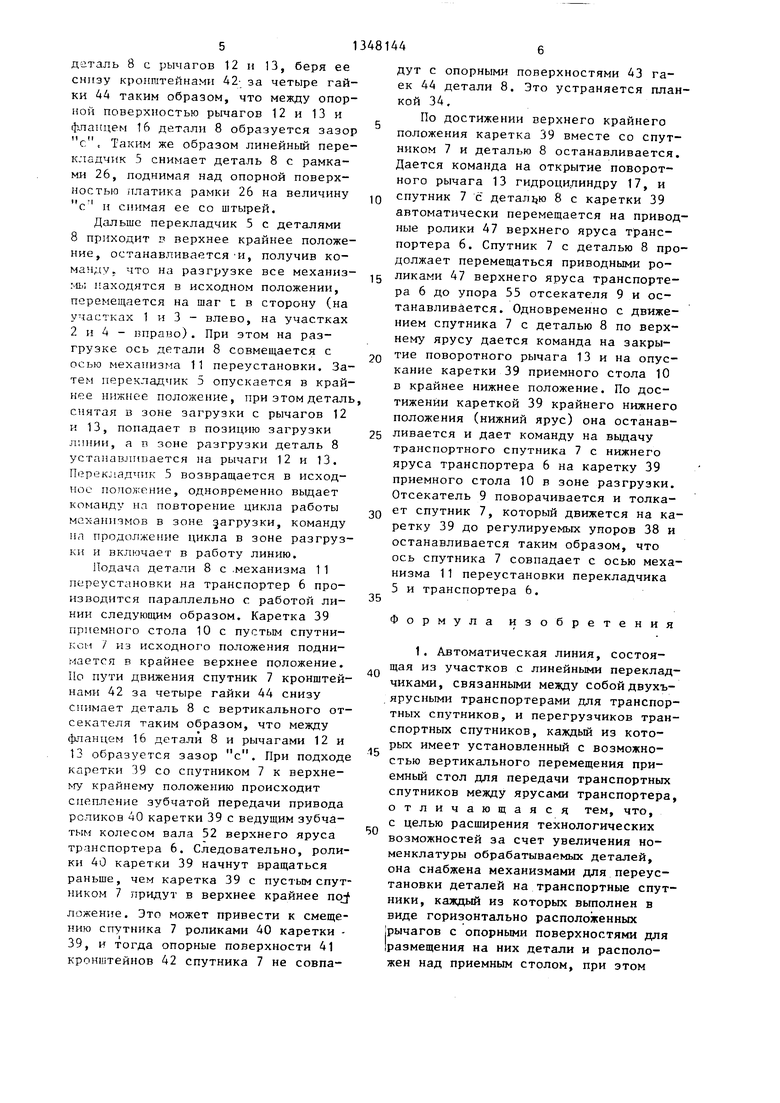

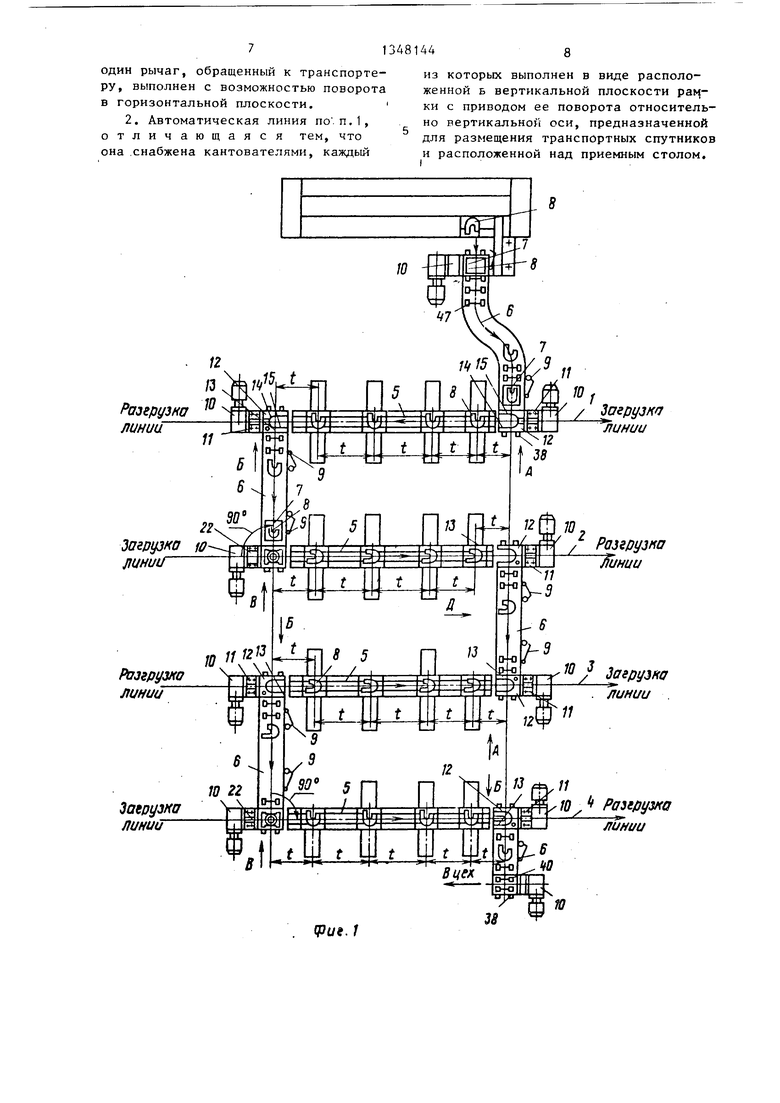

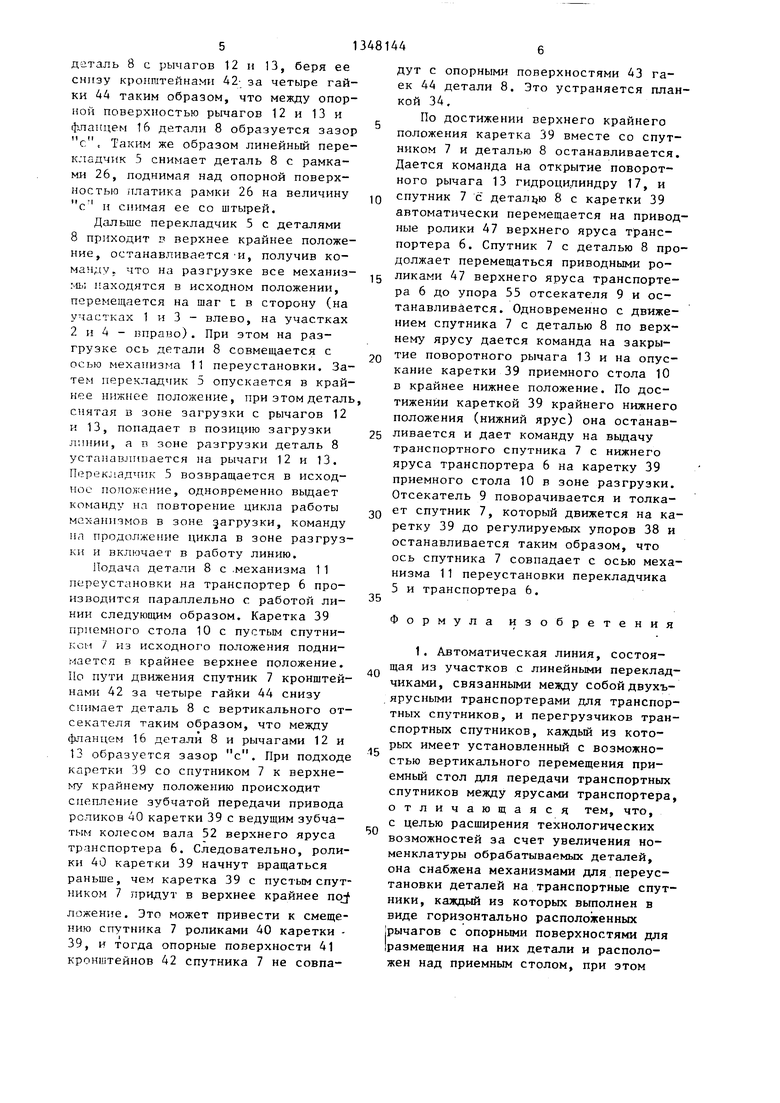

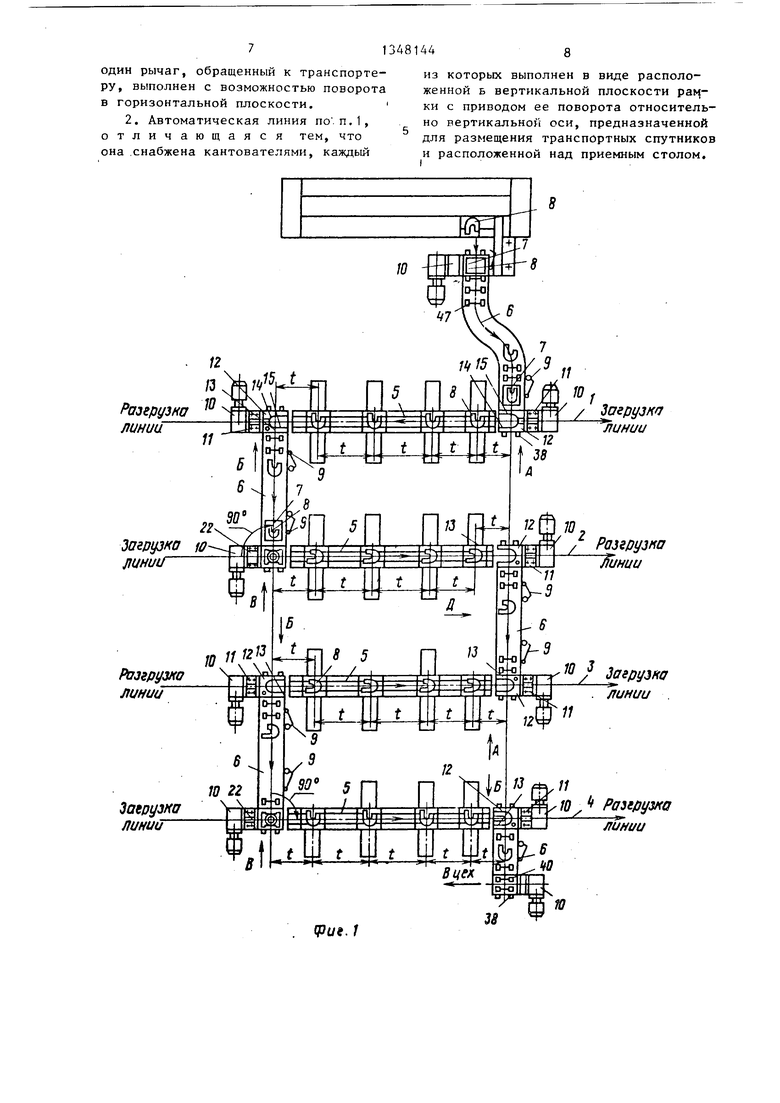

На фиг.1 изображена автоматическая линия, вид в плане; на фиг..2 - вид А на фиг.1 (загрузка участка линии), на фиг,3 - вид Б на фиг.1 (разгрузка участка линии)j на фиг.4 - вид В на фиг.1 (загрузка участка линии), на фиг,5 - разрез Г-Г на фиг.4j на фиг,6 - вид Д на фиг,1 (вид спереди на роликовый транспортер) на фиг.7 - вид Е на фиг.6 (роликовый транспортер и линейные перекладчики, вид в плане)J на фиг.8 - разрез Ж-Ж на фиг.7 на фиг,9 - разрез 3-3 на фиг.7.

Автоматическая линия состоит из четырех участков 1-4 с линейными перекладчиками 5, соединенных между собой последовательно двухъярусными приводными роликовыми транспортерами 6 с TpaHcnopTH j« H спутниками 7 для установки детали 8, отсекателя- ми 9 и вертикально-подвггжными приемными столами 10, установленными в нчале и в конце транспортера 6. На загрузке участков 1 и 3 и на разгрузке участков 1-4 над приемными столами 10 закреплены механизмы 11 перустановки деталей 8, состоящие из сварного неподвижного 12 и поворотного 13 рычагов, на концах которых сделаны вырезы 14 и 15 по радиусу таким образом, что в плане получает вилка под фланец 16 детали. Привод поворота рычага 13 закреплен сбоку на механизме 11 переустановки и состоит из гидроцилиндра 17, поворотны цапфы 18, закрепленного на рычаге 13 пальца 19, оси 20, неподвижно установленной в расточке рычага 12, и втулок 21, закрепленных в расточке рычага 13. На загрузке участков 2 и 4 над пpиeмны lи столами 10 закреплены кантователи 22, обеспечивающие поворот детали 8 ка участке 2 на 90° против часовой стрелки, а на участке 4 - на 90 по часовой стрелке согласно технологическому процессу обработки детали 8. Кантователь

0

5

22 состоит из сварного корпуса 23, неподвижно закрепленного на верхнем платике приемного стола 10, в вертикальной расточке которого смонтирована на подшипниках скольжения 24 и качения 25 сварная поворотная рамка 26, выполненная за одно целое с вал- шестерней 27. Поворотная рамка 26 имеет платики с ориентирующими штырями для установки на них детали 8. Сбоку корпуса 23 установлен сварной кронштейн 28, на котором закреплен привод поворотной рамки 26, состоя- 5 щий из гидроцилиндра 29, вал-рейки 30, которая находится в зацеплении с вал-шестерней 27. Устройство ограничения поворота рамки на 90 состоит из вал-рейки 31, установленной в горизонтальной расточке корпуса 23 и находящейся в зацеплении с вал- шестерней 27, фланцев 32, регулируемых упоров 33, ввернутых во фланцы 32.

В начале роликовых транспортеров 6, на разгрузке участков 1-4 линии, установлена планка 34 со скосом внизу между транспортером 6 и приемным столом 10 таким образом, что между боковой поверхностью 35 планки 34 и торцом 36 спутника обеспечен зазор а, при этом второй торец 37 спутника упирается в регулировочный упор 38 каретки 39 и стоит на ее приводных роликах 40.Минимальный зазор а обеспечивает автоматическое совмещение опорной базовой поверхности 41 кронштейнов 42 спутников 7 с опорной поверхностью 43 гаек 44 детали 8 при съеме ее с механизма 11 переустановки. Верхний край 45 планки 34 выставляется ниже верхнего края опорной поверхности 46 роликов 40 стола 10 и 55 роликов 47 верхнего яруса транспортера 6 на величину в, значительно меньшую величины с между фланцев 16 детали 8 рычагами 12 и 13. Привод роликов 40 каретки 39 подъемного стола состоит из зубчатого колеса 48, расположенного на вале 49 каретки, качающейся подпружиненной планки 50 с паразитным зубчатым колесом 51. Последнее кинематически связано цепной передачей с зубчатыми колеса0

5 .

0

0

5

ми, расположенными на валах 52 и 53 привода роликов 47 транспортера 6. В конце верхнего и нижнего ярусов транспортера 6 установлены отсекатв

31

ли 9 анкерного типа, оснащенные с заднего конца толкающим роликом 54, а с переднего конца - упором 55. На транспортном спутнике 7 закреплена каленая планка 56 со скосом под углом 30 к направлению перемещения спутника 7 с возможностью взаимодействия с толкающим роликом 54 отсека- теля 9.

Автоматическая линия работает следующим образом.

В начале линии в кронштейны 42 спутника 7, стоящего на приемном столе 10, устанавливается в ориенти- рованном положении деталь 8 и приводными роликами 47 верхнего яруса транспортера 6 автоматически перемещается до отсекателя 9 и останавливается в нем на упоре 55 переднего конца. Одновременно с движением спутника 7 с деталью 8 открывается рычаг 13, поворачиваясь на 90° по часовой стрелке в горизонтальной плоскости вокруг оси 20 гидроцилиндров 17, а каретка 39 приемного стола 10 приходит в верхнее крайнее положение и выдает команду на выдачу одного спутника 7 с деталью 8 с транспортера 6 на приемный стол 10. Отсекатель 9, поворачиваясь вокруг неподвижной оси передним концом с упором 55 освобождает выход спутнику 7 с деталью В, а задним концом с помощью ролика 54 толкает скос каленой планки 56 спутника 7. Спутник 7 с деталью 8 с тран спортера 6 движется на каретку 39 приемного стола 10 до регулируемых упоров 38 и останавливается таким

образом, чтобы ось спутника и дета- ли совпадали с осью линейного перекладчика 5 и осью транспортера 6. Рычаг 13 закрывается и каретка 39 со спутником 7 и деталью 8 начинает двигаться вниз. Деталь 8 своим фланцем 16 устанавливается на верхнюю опо.р- ную поверхность рычагов 12 и 13 и, таким образом, отсекается механизмом 11 переустановки, а каретка 39 с пустым спутником 7 продолжает движение до совпадения с нижним ярусом транспортера 6. В нижнем крайнем положении происходит сцепление зубчатой передачи привода роликов 40 стола с ведущим колесом приводного вала 53 транспортера 6, при этом направление вращения роликов 40 стола 10 и транспортера 6 совпадают и спутник 7 автоматически перемещается приводными

10

81

n 25 п

0 5

0

5

444

роликами 47 по нижнему ярусу до упора 55 отсекателя 9 нижнего яруса.

На участках 2 и 4, при загрузке, в то время как спутник 7 с деталью 8 перемещается по транспортеру 6 до отсекателя 9, производится поворот рамки 26 кантователя 22 на- 9(J° (в сторону транспортера 6) гидроцилиндром 29. После захода спутника 7 с деталью 8 на каретку 39 приемного стола 10 и отсекания детали 8 дается команда гидроцилиндру 29 на поворот рамки 26 с деталью 8 на 90 в сторону линейного перекладчика 5.

В исходном положении механизмов на участках 1 и 3 при загрузке для начала следующего цикла обработки (фиг.1 и 2) подвижная каретка 39 приемного стола 10 находится в крайнем нижнем положении (нижний ярус), деталь 8 расположена на механизме переустановки , поворотный рычаг 13 за- крыт Отсекатель 9 верхнего яруса транспортера 6 закрыт; линейный перекладчик 5 выдвинут в правое крайнее положение на шаг t и опущен в крайнее нижнее положение.

В исходном положении на участках 2 и 4 при загрузке (фиг.1 и 4) каретка приемного стола 10 находится в крайнем нижнем положении (ниж1П1й ярус)j деталь 8 размещена на рамке 26 в фиксированном положении и рамка 26 кантователя 22 повернута с деталью на 90° в сторону лине1 1ного перекладчика 5; Отсекатель 9 верхней ветви транспортера 6 закрыт; линейный перекладчик вьщвинут влево на шаг с и опущен в нижнее крайнее положение.

В исходном положении механизмов на участках 1-4 при разгрузке (фиг.1 и 3) каретка 39 приемного стола 10 с пустым спутником 7 находится в крайнем нижнем положении (нижний ярус) J поворотный рычаг 13 закрыт, - Отсекатель 9 нижнего яруса транспортера закрыт, линейньш перекладчик отведен вправо (на участках 1 и 3) или влево (на участках 2 и 4) на шаг t и опущен в крайнее нижнее положение .

Загрузка и разгрузка участков линии производится линейным перекладчиком 5 следующим образом.

Линейный перекладчик 5 от привода (не показан) перемещается из исходного в верхнее крайнее положение, при этом в зоне загрузки снимает

деталь 8 с рычагов 12 н 13, беря ее снизу кронштейнами 42- за четыре гайки 44 таким образом, что между опор- нон поверхностью рычагов 12 и 13 и фланцем 16 детали 8 образуется зазор с. Таким же образом линейный перекладчик 5 снимает деталь 8 с рамками 26, поднимая над опорной поверхностью нлатика рамки 26 на величину с и снимая ее со штырей.

Дальше перекладчик 5 с деталями 8 приходит в верхнее крайнее положение, останавливается И, получив команду, что на разгрузке все механизмы находятся в исходном положении, перемещается на шаг t в сторону (на участках 1 и 3 - влево, на участках 2 и 4 - шраво). При этом на разгрузке ось детали 8 совмещается с осью механизма 11 переустановки. Затем перекладчик 5 опускается в крайнее нижнее положение, при этом деталь снятая в зоне загрузки с рычагов 12 и 13, попадает в позицию загрузки линии, а в зоне разгрузки деталь 8 устанавлипается на рычаги 12 и 13. Перекладчик 5 возвращается в исходное гюпожение, одновременно выдает команду на повторение цикла работы механизмов в зоне агрузки, команду ил продолжение цикла в зоне разгрузки и включает в работу линию.

Подача детали 8 с .механизма 11 переустановки на транспортер 6 производится параллельно с работой линии следую цим образом. Каретка 39 приемного стола 10 с пустым спутником / из исходного положения поднимается в крайнее верхнее положение. По пути движения спутник 7 кронштейнами 42 за четыре гайки 44 снизу снимает деталь В с вертикального от- секателя таким образом, что между фланцем 16 детали 8 и рычагами 12 и 13 образуется зазор с. При подход каретки 39 со спутником 7 к верхне- Nry крайнему положению происходит сцепление зубчатой передачи привода роликов 40 каретки 39 с ведущим зубчатым колесом вала 52 верхнего яруса транспортера 6. Следовательно, ролики 40 каретки 39 начнут вращаться раньше, чем каретка 39 с пустым спутником 7 придут в верхнее крайнее noj

ложение. Это может привести к смещению спутника 7 роликами 40 каретки - 39, и тогда опорные поверхности 41 кронштейнов 42 спутника 7 не совпа

5

0

5

0

5

0

5

0

дут с опорными поверхностями 43 гаек 44 детали 8. Это устраняется планкой 34.

По достижении верхнего крайнего положения каретка 39 вместе со спутником 7 и деталью 8 останавливается. Дается команда на открытие поворотного рычага 13 гидроцилиндру 17, и спутник 7 с детал1гю 8 с каретки 39 автоматически перемещается на приводные ролики 47 верхнего яруса транспортера 6. Спутник 7 с деталью 8 продолжает перемещаться приводными роликами 47 верхнего яруса транспортера 6 до упора 55 отсекателя 9 и останавливается. Одновременно с движением спутника 7 с деталью 8 по верхнему ярусу дается команда на закрытие поворотного рычага 13 и на опускание каретки 39 приемного стола 10 в крайнее нижнее положение. По достижении кареткой 39 крайнего нижнего положения (нижний ярус) она останавливается и дает команду на выдачу транспортного спутника 7 с нижнего яруса транспортера 6 на каретку 39 приемного стола 10 в зоне разгрузки. Отсекатель 9 поворачивается и толкает спутник 7, который движется на каретку 39 до регулируемых упоров 38 и останавливается таким образом, что ось спутника 7 совпадает с осью механизма 11 переустановки перекладчика 5 и транспортера 6.

Формула изобретения

1. Автоматическая линия, состоящая из участков с линейными перекладчиками, связанными между собой двухъярусными транспортерами для транспортных спутников, и перегрузчиков транспортных спутников, каждый из которых имеет установленный с возможностью вертикального перемещения приемный стол для передачи транспортных спутников между ярусами транспортера, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения номенклатуры обрабатываемых деталей, она снабжена механизмами для переустановки деталей на транспортные спутники, каждый из которьпс выполнен в виде горизонтально расположенных рычагов с опорными поверхностями для размещения на них детали и расположен над приемным столом, при этом

713481448

один рычаг, обращенный к транспорте- из которых выполнен в виде располо- РУ, выполнен с возможностью поворота женной Б вертикальной плоскости рацки с приводом ее поворота относительно вертикальной оси, предназначенной для размещения транспортных спутников и расположенной над приемным столом.

в горизонтальной плоскости.

2. Автоматическая линия по . п,1, отличающаяся тем, что она .снабжена кантователями, каждый

п

/3

itf

1

t .

11

22

10

5

6

за

о--о о--о

ьн

wm

8

:5

П /П

о--о о--о

5 1uLi4

Ю

1U1

/ Загрузка

72

t J t

линии

in

/ Разгрузка

/ Загрузка

линии

г

И

Д-чн н. Щ

В цех

/2

н. Щ

В цех

1

О %

/J у

//

/0,

линии

40

PUi. 1

38

Ю

w

Фи5.2

ВидБ

М

13 J1 В

фиг. 3

2k

27

39

ВидВ

. LI Г- Г

28

фиг. 5

1348144

ВидД

pui. i Редактор М.Бандура

Составитель Е.Марков Техред Л.Олийнык

Заказ 5152/14Тираж 785Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Транспортная система | 1985 |

|

SU1475876A1 |

| Линия отделки щитовых деталей лакокрасочными материалами | 1984 |

|

SU1266814A1 |

| Горизонтальный двухъярусный накопитель | 1982 |

|

SU1088918A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая линия спутникового типа | 1983 |

|

SU1133070A1 |

| Устройство для обработки крестовин карданов | 1974 |

|

SU637235A1 |

Изобретение относится к станкостроению, в частности к автоматическим линиям, и может быть применено при обработке корпусных деталей автомобилей, тракторов и других машин. Целью изобретения является расширение технологических возможностей линии за счет увеличения номенклатуры деталей. Приемные столы установлены в начале и в конце каждого двухъярусного транспортера 6. Над приемными столами 10 установлены механизмы переустановки 11, состоящие из двух горизонтальных рычагов 12 и 13. Граничащий с транспортером рычаг 13 выполнен поворотным вокруг вертикальной оси. Деталь 8 со спутником 7 попадает с транспортера 6 на приемный стол. Приемный стол опускается, а деталь 8 остается на рычагах 12 и 13, с которых снимается перекладчиком 5. Аналогично перекладчик устанавливает детали на механизм переустановки в конце участка линии. 1 з,п.ф-лы, 9 ил. € сл ВидЕ со 00 фиь. 7

| Автоматическая линия для обработки деталей типа картеров | |||

| Проспект фирмы Burr, ФРГ, 1978, |

Авторы

Даты

1987-10-30—Публикация

1985-07-08—Подача