2.Способ ПОП.1, о тлич ающ и и с я тем, что прилегающие к деформируемым участкам рифтов плоские участки сжимают в пределах упругих деформаций, прикладьшая усилия двустороннего сжатия. 1 33 3.Способ ПОП.1 и2, отличающий.с я тем, что криволи нейные участки подгибаемых элементов в последнем переходе также подвергают двустороннему обжатию в пределах 0,3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1098607A1 |

| Способ изготовления @ -образных гнутых профилей | 1986 |

|

SU1388141A1 |

| Способ изготовления гнутых профилей двутаврового сечения | 1988 |

|

SU1558529A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1375377A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления коробчатых профилей | 1980 |

|

SU910280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ПРОФИЛЯ | 2001 |

|

RU2201829C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления гофрированпьух гнутых профилей с гофрами жесткости типа рифления и может быть использовано прп изготовлении профилированных стальных настилов на заводах черной металлургии ,и других отраслях промьЕчпенности для производства широкополосных гнутых профилей проката

Целью изобретения является повышение качества путем предупреждения искажения формы и ра.змеров поперечного сечения, а также увеличение нестцей способности готового изделия.

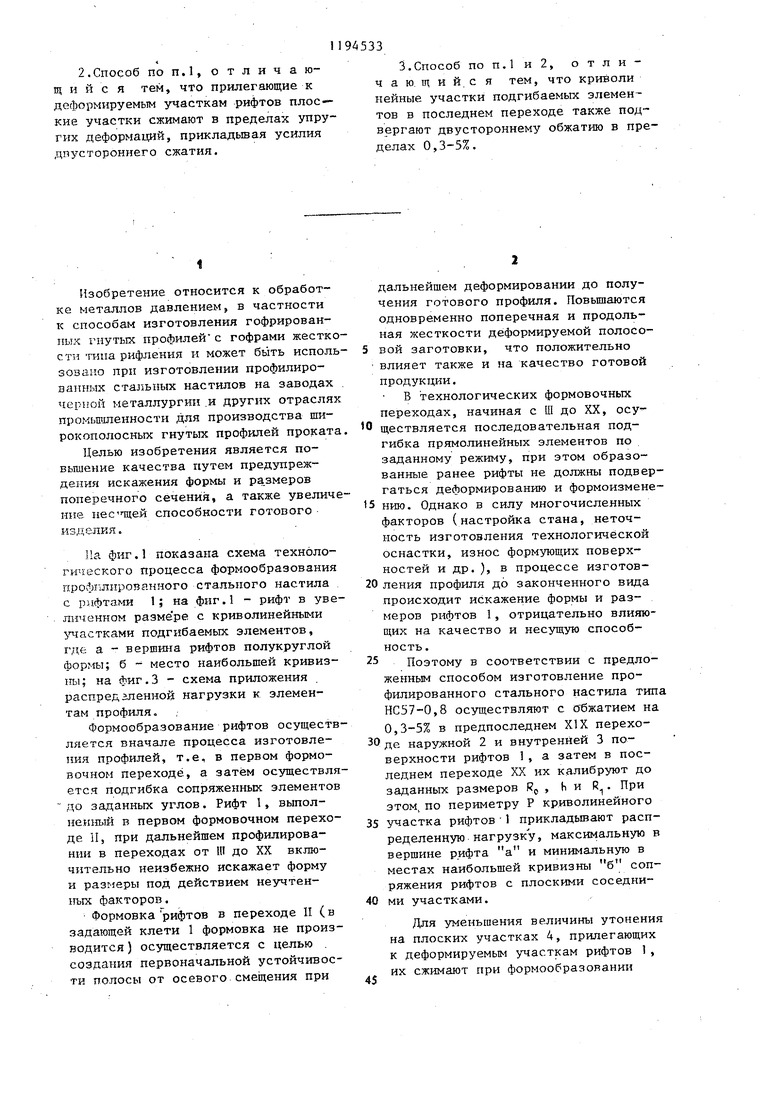

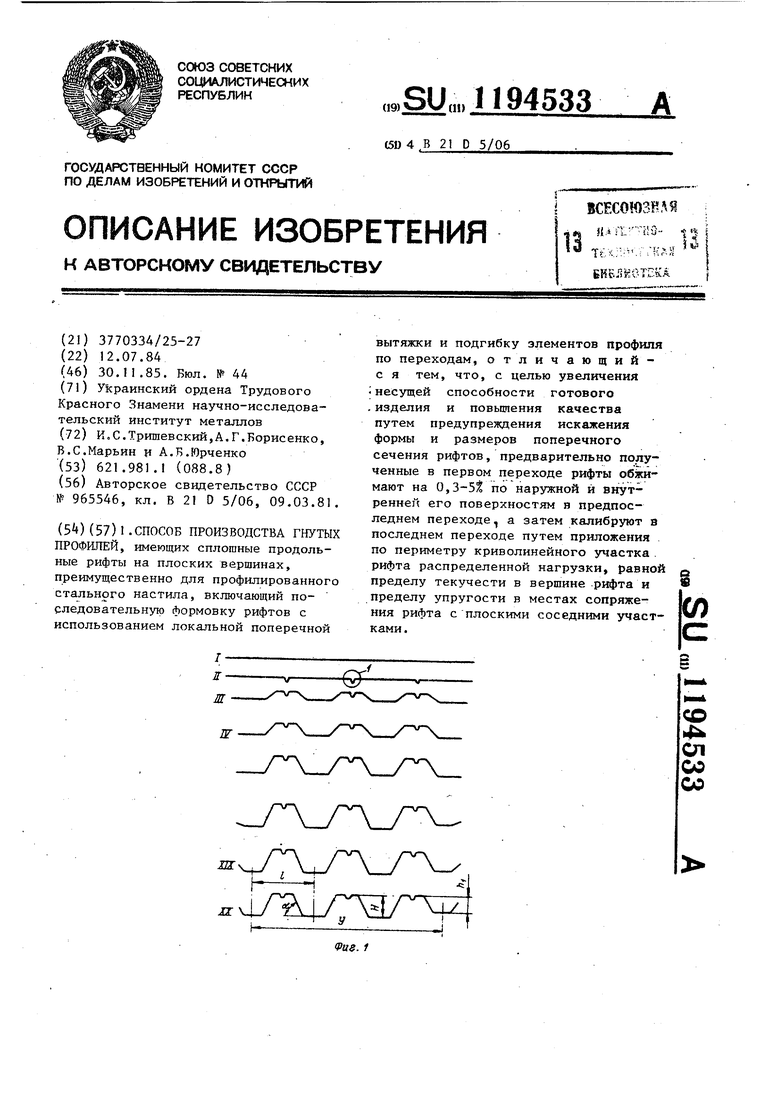

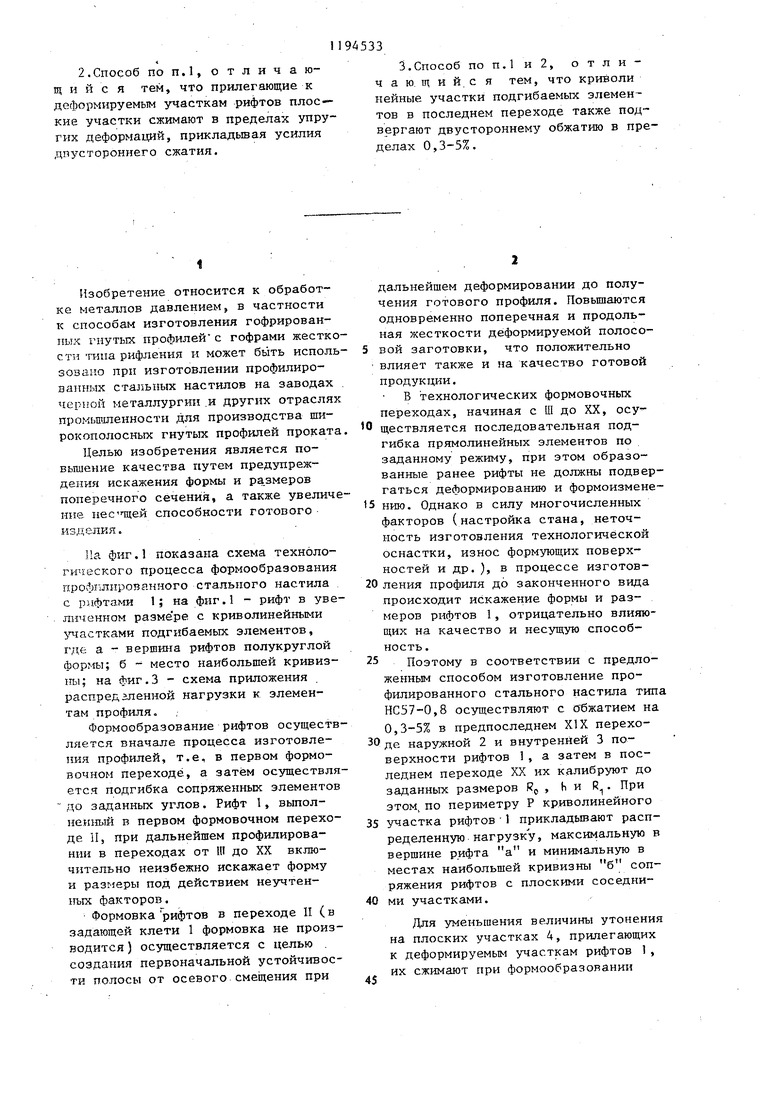

На фиг.1 показана схема технологического процесса формообразования профгшпрованного стального настила . с рифтами 1; на фиг.1 - рифт в увеличенном размере с криволинейными частками подгибаемых элементов, где а - вершшга рифтов полукруглой формы; б - место наибольшей кривизны; на фиг.3 - схема приложения распределенной нагрузки к элементам профиля.

Формообразование рифтов осуществляется вначале процесса изготовления профилей, т.е. в первом формовочном переходе, а затем осуществляется подгибка сопряженных элементов до заданных углов. Рифт 1, выполненный в первом формовочном переходе И, при дальнейшем профилировании в переходах от Ш до XX включительно неизбежно искажает форму и размеры под действием неучтенных факторов.

Формовкарифтов в переходе II (в задающей клети 1 формовка не производится ) осуществляется с целью . создания первоначальной устойчивости полосы от осевого смещения при

дальнейшем деформировании до получения готового профиля. Повышаются одновременно поперечная и продольная жесткости деформируемой полосовой заготовки, что положительно влияет также и на качество готовой продукции.

в технологических формовочных переходах, начиная с Ш до XX, осуществляется последовательная подгибка прямолинейных элементов по заданному режиму, при этом образованные ранее рифты не должны подвергаться деформированию и формоизменению. Однако в силу многочисленных факторов (настройка стана, неточность изготовления технологической оснастки, износ формующих поверхностей и др. ), в процессе изготовления профиля до законченного вида происходит искажение формы и размеров рифтов 1, отрицательно влияющих на качество и несущую способность.

Поэтому в соответствии с предложенным способом изготовление профилированного стального настила типа НС57-0,8 осуществляют с обжатием на 0,3-5% в предпоследнем XIX переходе наружной 2 и внутренней 3 поверхности рифтов 1, а затем в последнем переходе XX их калибруют до заданных размеров R , h и R. При этом по периметру Р криволинейного

участка рифтов1 прикладьтают распределенную нагрузку максимальную в вершине рифта а и минимальную в местах наибольшей кривизны б сопряжения рифтов с плоскими соседними участками.

Для уменьшения величины утонения на плоских участках 4, прилегающих к деформируемым участкам рифтов 1, их сжимают при формообразовании

Авторы

Даты

1985-11-30—Публикация

1984-07-12—Подача