СО

4;

а

1

Изобретение относится к машиностроению, а более конкретно к отрезке материала на мерные заготовки, и может быть использовано на автомобильных и тракторных заводах, применяющих большое количество деталей, изготовляемых методом отрезки, например трубок тормозной и смазочной системы, стержней, полос лентл.

Цель изобретения - расширение технологических возможностей путем расширения номенклатуры отрезаемых заготовок за счет кинематической связи меияу движущимися с постоянной скоростью материалом и вращением головки режущего инструмента, синхронизации перемещения головки режущего инструмента со скоростью движения материала, наличием гитар со сменными шестернями.

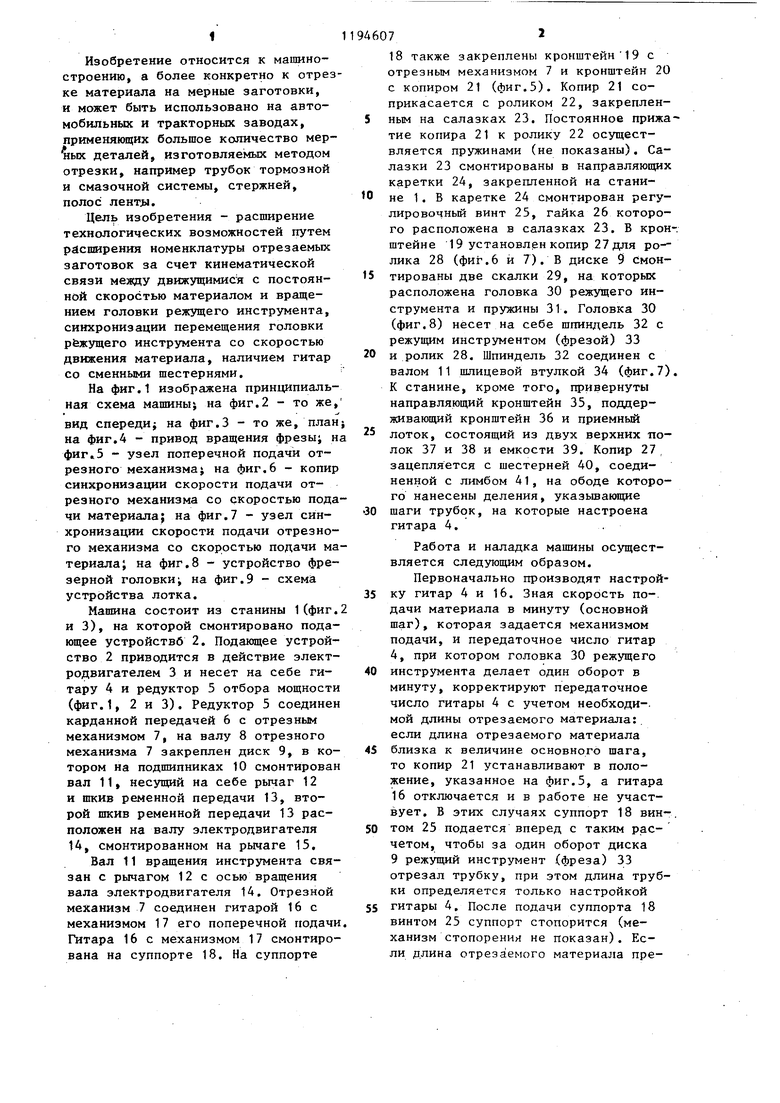

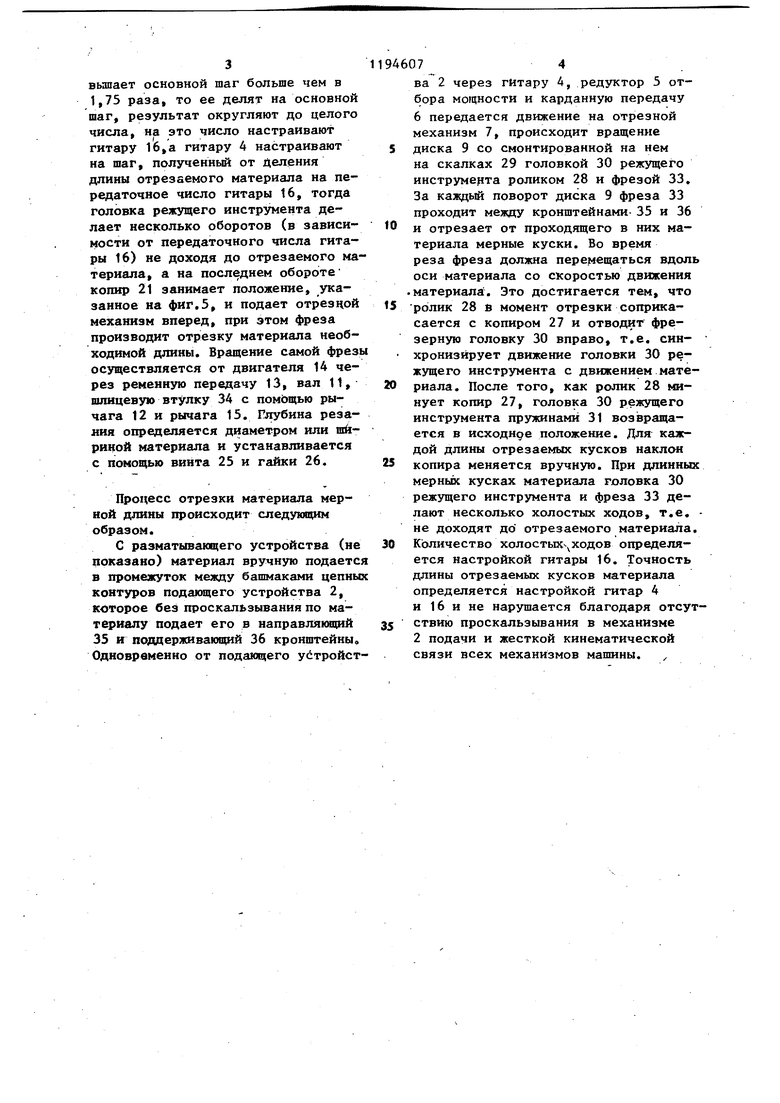

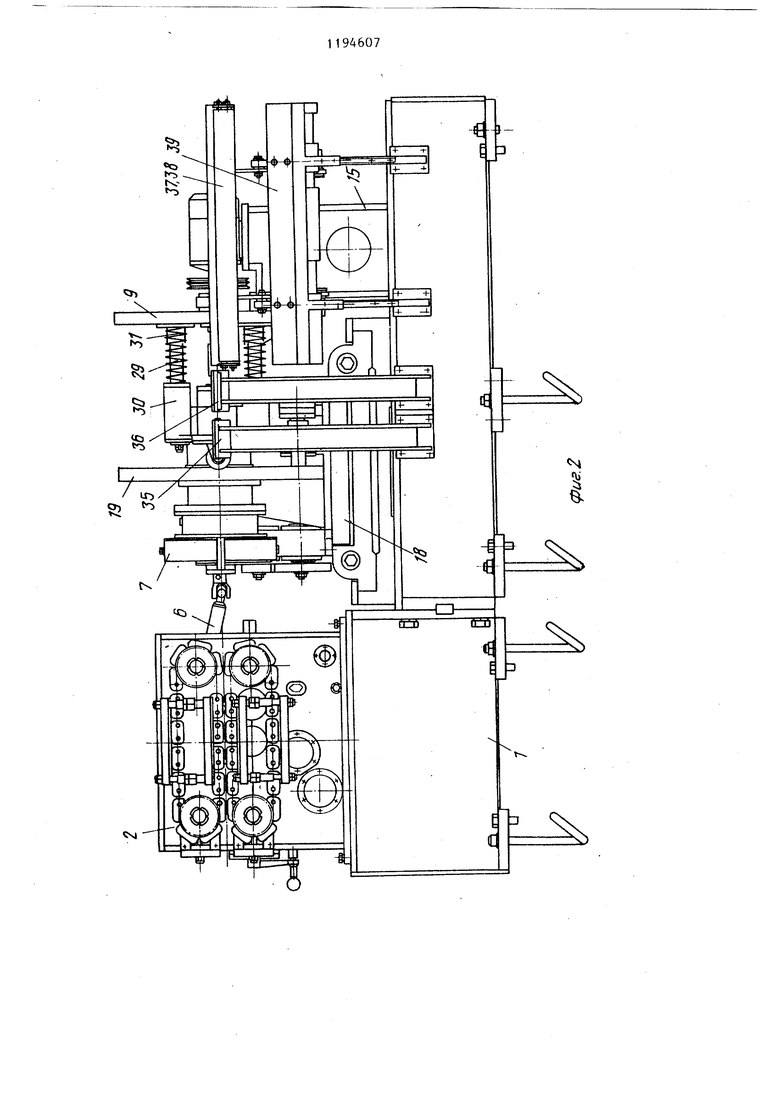

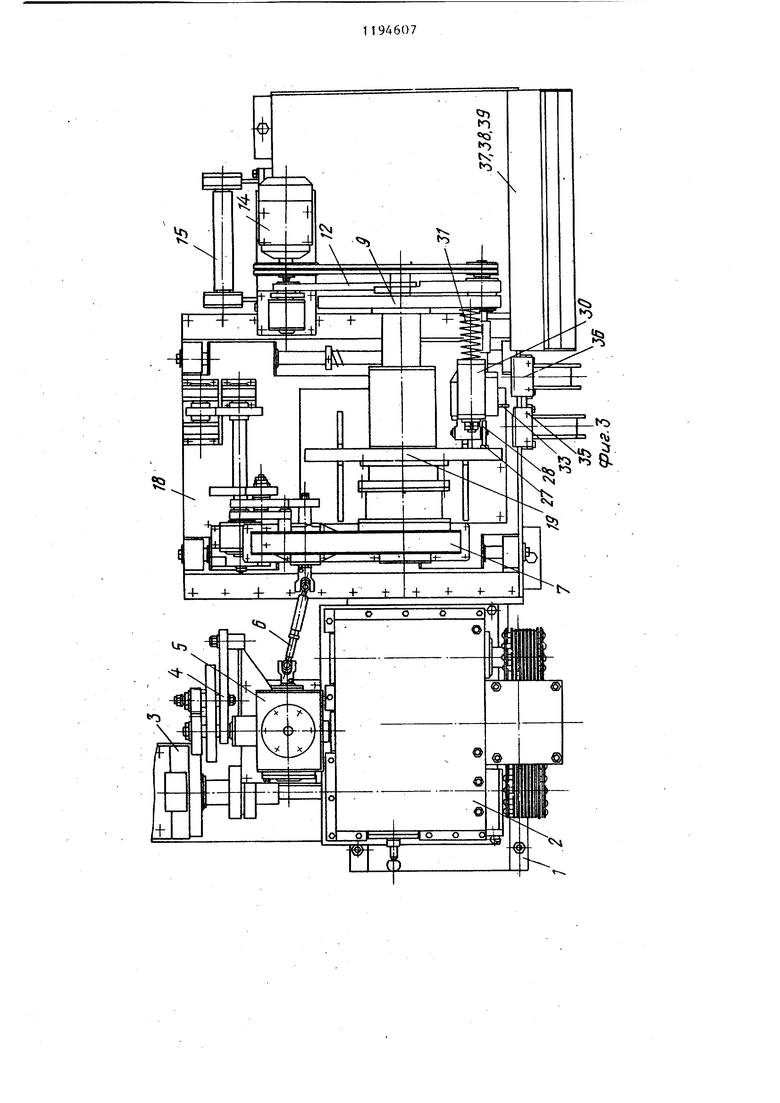

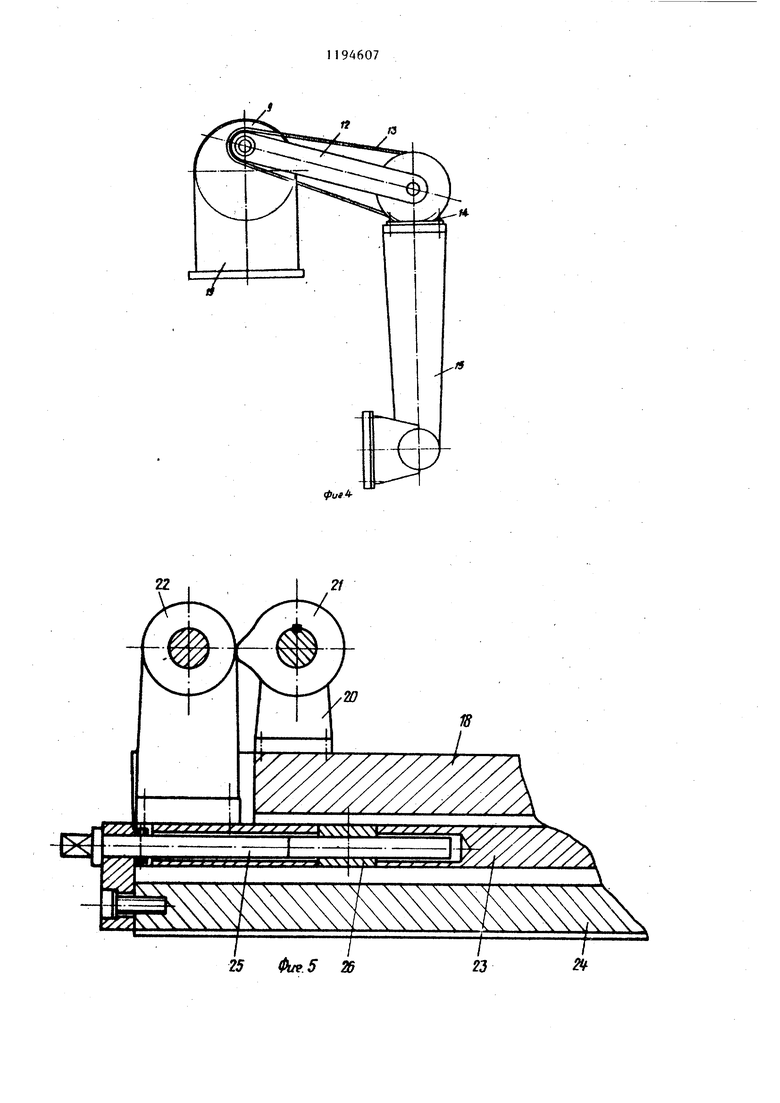

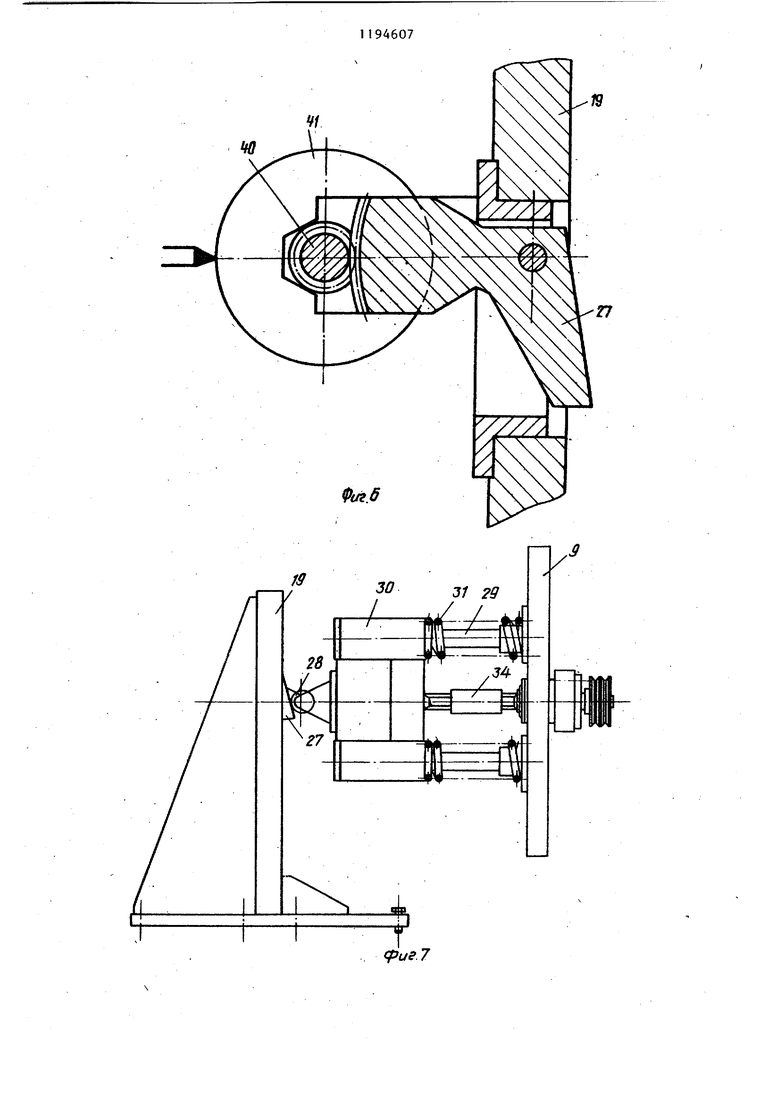

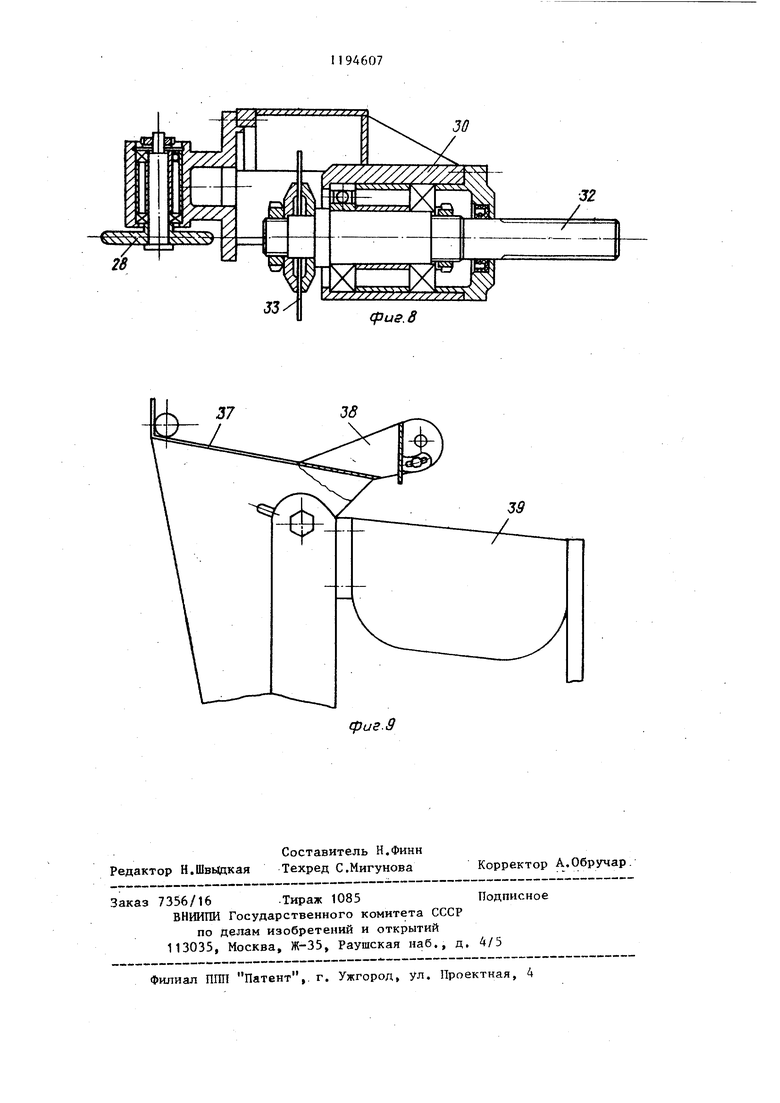

На фиг.1 изображена принципиальная схема машиныJ на фиг.2 - то же, вид спередиj на фиг.З - то же, план на фиг.4 - привод вращения фрезы; н фиг.З - узел поперечной подачи отрезного механизма j на фиг.6 - копир синхронизации скорости подачи отрезного механизма со скоростью подачи материала; на фиг.7 - узел синхронизации скорости подачи отрезного механизма со скоростью подачи материала; на фиг.8 - устройство фрезерной головкиi на фиг.9 - схема устройства лотка.

Машина состоит из станины 1(фиг. и 3), на которой смонтировано подающее устройстве 2. Подающее устройство 2 приводится в действие электродвигателем 3 и несет на себе гитару 4 и редуктор 5 отбора мощности (фиг.1, 2 и 3). Редуктор 5 соединен карданной передачей 6 с отрезным механизмом 7, на валу 8 отрезного механизма 7 закреплен диск 9, в котором на подшипниках 10 смонтирован вал 11, несущий на себе рычаг 12 и шкив ременной передачи 13, второй шкив ременной передачи 13 расположен на валу электродвигателя 14, смонтированном на рычаге 15.

Вал 11 вращения инструмента связан с рычагом 12 с осью вращения вала электродвигателя 14. Отрезной механизм 7 соединен гитарой 16 с механизмом 17 его поперечной подачи Гитара 16 с механизмом 17 смонтирована на суппорте 18. На суппорте

946072

18 также закреплены кронштейн19 с отрезным механизмом 7 и кронштейн 20 с копиром 21 (фиг.З). Копир 21 соприкасается с роликом 22, закреплен5 ным на салазках 23. Постоянное прижатие копира 21 к ролику 22 осуществляется пружинами (не показаны). Салазки 23 смонтированы в направляющих каретки 24, закрепленной на станине 1. В каретке 24 смонтирован регулировочный винт 23, гайка 26 которого расположена в салазках 23. В кронштейне 19 установлен копир 27 для ролика 28 (фиг.6 и 7). В диске 9 Смонтированы две скалки 29, на которых расположена головка 30 режущего инструмента и пружины 31. Головка 30 (фиг.8) несет на себе шпиндель 32 с режущим инструментом (фрезой) 33

20 и ролик 28. Шпиндель 32 соединен с валом 11 шлицевой втулкой 34 (фиг.7). К станине, кроме того, привернуты направляющий кронштейн 33, поддерживающий кронштейн 36 и приемный

25 лоток, состоящий из двух верхних полок 37 и 38 и емкости 39. Копир 27 зацепляется с шестерней 40, соединенной с лимбом 41, на ободе которого нанесены деления, указьшающие

30 шаги трубок, на которые настроена гитара 4..

Работа и наладка машины осуществляется следующим образом.

Первоначально производят настройку гитар 4 и 16. Зная скорость по-, дачи материала в минуту (основной шаг), которая задается механизмом подачи, и передаточное число гитар 4, при котором головка 30 режущего

40 инструмента делает один оборот в минуту, корректируют передаточное число гитары 4 с учетом необходи-. мой длины отрезаемого материала:, если длина отрезаемого материала

45 близка к величине основного шага, то копир 21 устанавливают в положение, указанное на фиг.З, а гитара 16 отключается и в работе не участвует. В этих случаях суппорт 18 вин-.

50 том 23 подается вперед с таким расчетом, чтобы за один оборот диска 9 режущий инструмент (фреза) 33 отрезал трубку, при этом длина трубки определяется только настройкой

55 гитары 4. После подачи суппорта 18 винтом 23 суппорт стопорится (механизм стопорения не показан). Если длина отрезаемого материала пре3вьааает основной шаг больше чем в 1,75 раза, то ее делят на основной шаг, результат округляют до целого числа, на это число настраивают гитару 16,а гитару 4 настраивают на шаг, полученный от деления длины отрезаемого материала на передаточное число гитары 16, тогда головка режущего инструмента делает несколько оборотов (в зависимости от передаточного числа гитары 16) не доходя до отрезаемого ма териала, а на последнем обороте копир 21 занимает положение, указанное на фиг,5, и подает отрезной механизм вперед, при этом фреза производит отрезку материала необходимой длины. Вращение самой фрез осуществляется от двигателя 14 через ременную передачу 13, вал 11, шлнцевую втулку 34 с помощью рычага 12 и рычага 15. Глубина резания определяется диаметром или шириной материала и устанавливается с помощью винта 25 и гайки 26. Процесс отрезки материала мерной длины происходит следующим образом. С разматывающего устройства (не показано) материал вручную подаетс в промежуток между башмаками цепны контуров подающего устройства 2, которое без проскальзывания по материалу подает его в направлякхций 35 и поддерживающий 36 кронштейны. Одновременно от подающего у тройст 07 2 через гитару 4, редуктор 5 отвабора мощности и карданную передачу 6 передается движение на отрезной механизм 7, происходит вращение диска 9 со смонтированной на нем на скалках 29 головкой 30 режущего инструмента роликом 28 и фрезой 33. За калщый поворот диска 9 фреза 33 проходит между кронштейнами- 35 и 36 и отрезает от проходящего в них материала мерные куски. Во время реза фреза должна перемещаться вдоль оси материала со скоростью движения материала. Это достигается тем, что ролик 28 в момент отрезки соприкасается с копиром 27 и отводит фрезерную головку 30 вправо, т.е. син- хронизйрует движение головки 30 режущего инструмента с движением материала. После того, как ролик 28 минует копир 27, головка 30 режущего инструмента пружинами 31 возвращается в исходнде положение. Для каждой длины отрезаемых кусков наклон копира меняется вручную. При длинных мерньос кусках материала головка 30 режущего инструмента и фреза 33 делают несколько холостых ходов, т.е. не доходят до отрезаемого материала. Количество холостых ходов определяется настройкой гитары 16. Точность длины отрезаемых кусков материала определяется настройкой гитар 4 и 16 и не нарушается благодаря отсутствию проскальзывания в механизме 2 подачи и жесткой кинематической связи всех механизмов машины.

фийА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Автомат для ротационного обжатия | 1990 |

|

SU1814959A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Устройство для резки труб | 1976 |

|

SU577101A1 |

МАШИНА ДЛЯ РЕЗКИ БУНТОВОГО МАТЕРИАЛА, содержащая механизм продольной подачи материала, узел поперечной подачи отрезного механизма, установленный на суппорте, механизм перемещения головки режущего инструмента вдоль оси подачи материала, соединенные мезвду собой жесткой кинематической цепью, о тличающаяся тем, что, с целью расширения технологических возможностей путем синхронизации перемещения режущего инструмента со скоростью движения материала, отрезной механизм Bbinoj HeH в виде установленного в подшипниках на суппорте поперечной подачи с возможностью вращения диска, с закрепленньии на торце направляющими скалками, несущими головку режущего инструмента, снабженную роликом, установленным с возможностью взаимодействия со .смонтированным на суп9 порте регулируемым копиром, а кинематическая цепь снабжена гитарой настройки скорости вращения диска и гитарой настройки числа оборотов диска.

25 Фи9.5 26

дзиг.7

38

(pus. 8

Григ.9

| СТАНОК ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ НА МЕРНЫЕ ЧАСТИ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ ПРОКАТА (ЛЕНТЫ ИЛИ ПОЛОСЫ) | 1966 |

|

SU224990A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1983-12-29—Подача