. /

Изобретение относится к автоматизации процессов сварки, может быть использовано при дуговой сварке в среде защитных газов для автоматического направления сварочной головки по стыку и является усовершенствованием способа по авт.св. № 1053991.

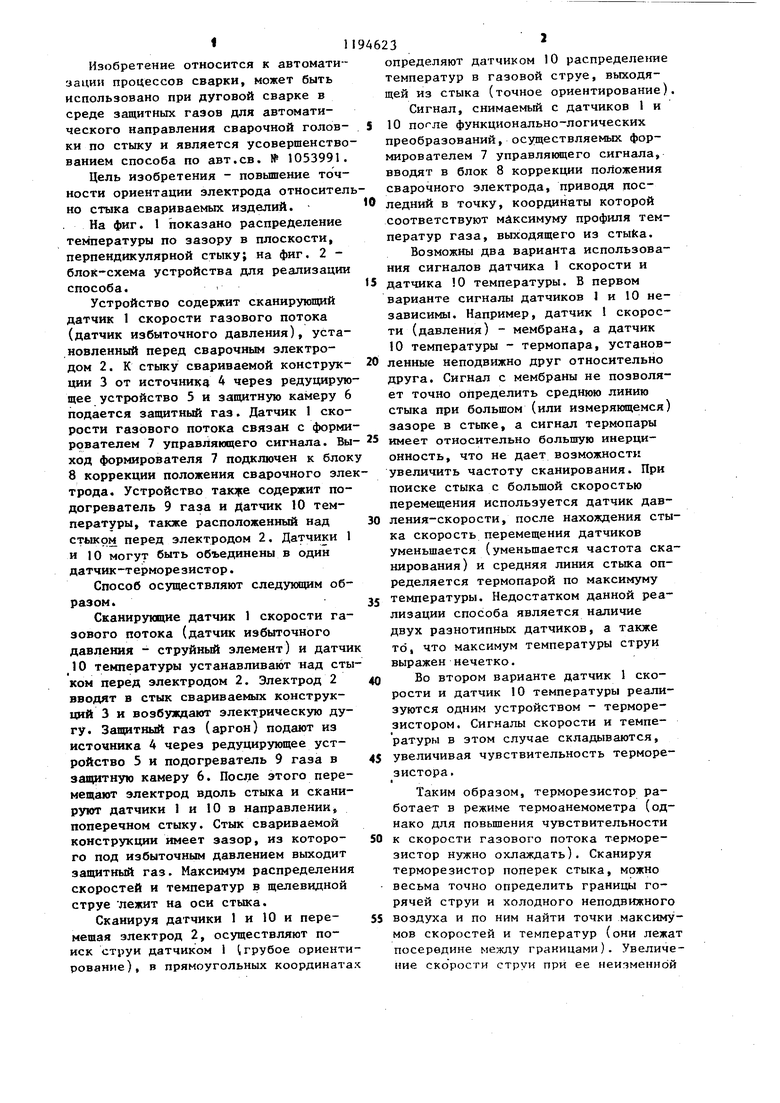

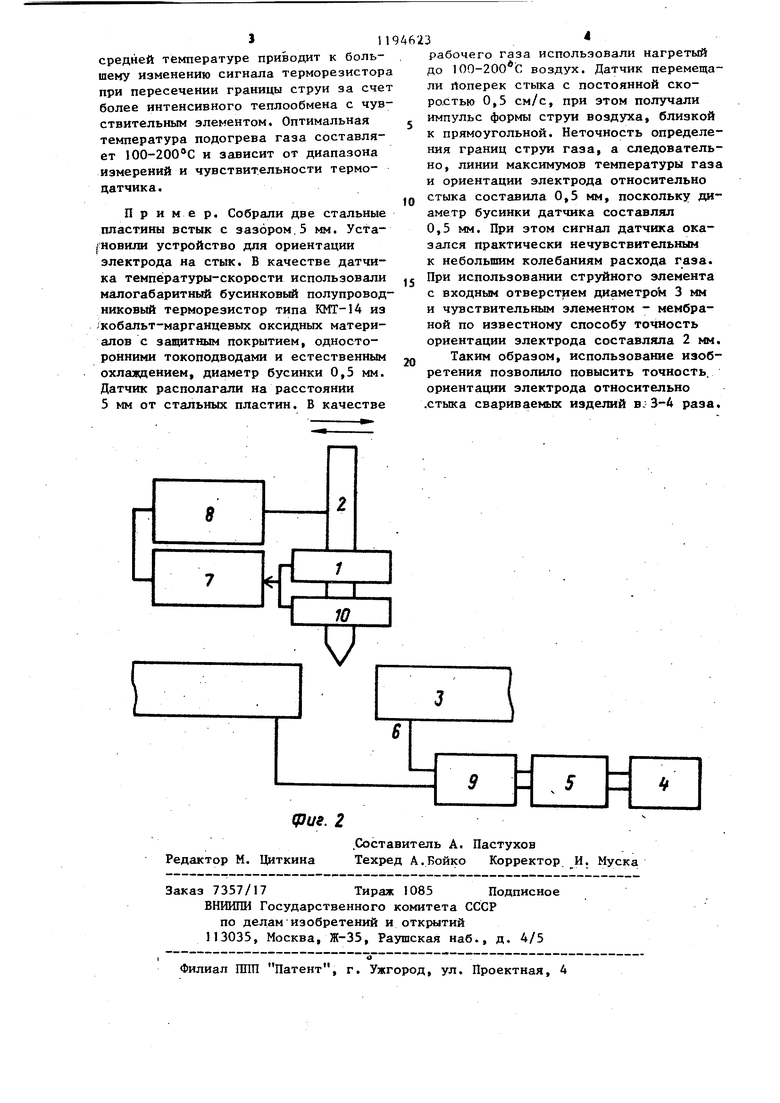

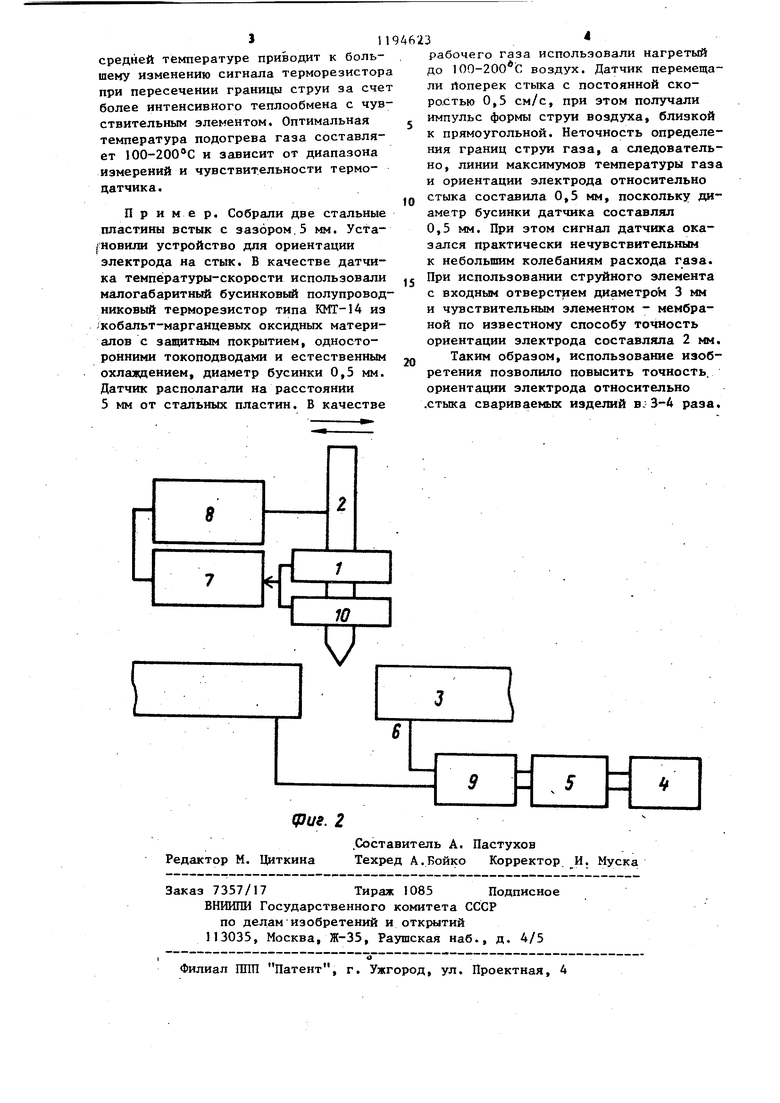

Цель изобретения - повышение точности ориентации злектрода относительно стыка свариваемых изделий. .На фиг. 1 показано распределение температуры по зазору в плоскости, перпендикулярной стыку; на фиг. 2 блок-схема устройства для реализации способа. ,

Устройство содержит сканирующий датчик 1 скорости газового потока (датчик избыточного давления), уста.новленный перед сварочным электродом 2. К стыку свариваемой конструкции 3 от источника через редуцирующее устройство 5 и защитную камеру 6 подается защитный газ. Датчик 1 скорости газового потока связан с формирователем 7 управляющего сигнала. Выход формирователя 7 подключен к блок 8 коррекции положения сварочного злектрода. Устройство таюре содержит подогреватель 9 газа и датчик 0 температуры, также расположенный над стыком перед злектродом 2. Датчики 1 и 10 могут быть объединены в один датчик-терморезистор.

Способ осуществляют следующим образом.

Сканирующие датчик 1 скорости газового потока (датчик избыточного давления - струйный злемент) и датчик 10 температуры устанавливают над стыком перед электродом 2. Электрод 2 вводят в стык свариваемых конструкций 3 и возбуждают электрическую дугу. Защитный газ (аргон) подают из источника 4 через редуцирующее устройство 5 и подогреватель 9 газа в защитную камеру 6. После этого перемещают электрод вдоль стыка и сканируют датчики 1 и 10 в направлении, поперечном стыку. Стык свариваемой конструкции имеет зазор, из которого под избыточным давлением выходит защитный газ. Максимум распределения скоростей и температур в щелевидной струе лежит на оси стыка.

Сканируя датчики 1 и 10 и перемешая электрод 2, осуществляют поиск струи датчиком 1 (грубое ориентирование), в прямоугольных координатах

определяют датчиком 10 распределение температур в газовой струе, выходящей из стыка (точное ориентирование)

Сигнал, снимаемый с датчиков 1 и 10 функционально-логических преобразований, осуществляемых формирователем 7 управляющего сигнала, вводят в блок 8 коррекции положения сварочного электрода, приводя последний в точку, координаты которой соответствуют максимуму профиля температур газа, выходящего из .

Возможны два варианта использования сигналов датчика 1 скорости и датчика 0 температуры. В первом варианте сигналы датчиков 1 и 10 независимы. Например, датчик скорости (давления) - мембрана, а датчик 10 температуры - термопара, установленные неподвижно друг относительно друга. Сигнал с мембраны не позволяет точно определить среднюю линию стыка при большом (или измеряющемся) зазоре в стьже, а сигнал термопары имеет относительно большую инерционность, что не дает возможности увеличить частоту сканирования. При поиске стыка с большой скоростью перемещения используется датчик давления-скорости, после нахождения стыка скорость перемещения датчиков уменьшается (уменьшается частота сканирования) и средняя линия стыка определяется термопарой по максимуму температуры. Недостатком данной реализации способа является наличие двух разнотипных датчиков, а также то, что максимум температуры струи выражен нечетко.

Во втором варианте датчик 1 скорости и датчик 10 температуры реализуются одним устройством - терморезистором. Сигналы скорости и температуры в этом случае складываются, увеличивая чувствительность терморезистора.

Таким образом, терморезистор работает в режиме термоанемометра (однако для повьш1ения чувствительности к скорости газового потока терморезистор нужно охлаждать). Сканируя терморезистор поперек стыка, можно весьма точно определить границы горячей струи и холодного неподвижного воздуха и по ним найти точки максимумов скоростей и температур (они лежа посередине между границами). Увеличение скорости струи при ее неизменной средней температуре приводит к большему изменению сигнала терморезистора при пересечении границы струи за счет более интенсивного теплообмена с чувствительным элементом. Оптимальная температура подогрева газа составляет 100-200С и зависит от диапазона измерений и чувствительности термодатчика. Пример. Собрали две стальные пластины встык с зазором.5 мм. Уста,:новили устройство ДЛЯ ориентации электрода на стык. В качестве датчика температуры-скорости использовали малогабаритный бусинковый полупроводниковый терморезистор типа КМТ-14 из /кобальт-марганцевых оксидных материалов с защитным покрытием, односторонними токоподводами и естественным охлаждением, диаметр бусинки 0,5 мм. Датчик располагали на расстоянии 5 мм от стальных пластин. В качестве 11 рабочего газа использовали нагретый до 10П-200 С воздух. Датчик перемещали Поперек стыка с постоянной скоростью 0,5 см/с, при этом получали импульс формы струи воздуха, близкой к прямоугольной. Неточность определения границ струи газа, а следовательно, линии максимумов температуры газа и ориентации электрода относительно стыка составила 0,5 мм, поскольку диаметр бусинки датчика составлял 0,5 мм. При этом сигнал датчика оказался практически нечувствительным к небольшим колебаниям расхода газа. При использовании струйного элемента с входным отверстием диаметром 3 мм и чувствительным элементом - мембраной по известному способу точность ориентации электрода составляла 2 мм. Таким образом, использование изобретения позволило повысить точность, ориентации электрода относительно .стыка свариваемых изделий в.-3-Д раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ориентации электрода относительно стыка свариваемых изделий | 1982 |

|

SU1053991A1 |

| Имитатор сварочной дуги для настройки и исследования дуговых датчиков | 1987 |

|

SU1599165A1 |

| Устройство для ориентации сварочной горелки | 1990 |

|

SU1756058A1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1980 |

|

SU1006123A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Устройство для слежения за линией стыка при электродуговой сварке плавящимся электродом | 1991 |

|

SU1834762A3 |

| Способ дуговой сварки в узкую разделку с поперечными колебаниями неплавящегося электрода | 1987 |

|

SU1480994A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ИЗДЕЛИЙ ДУГОВОЙ СВАРКОЙ | 1990 |

|

SU1693807A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ НА ОТКРЫТЫХ ПЛОЩАДКАХ | 2016 |

|

RU2643757C2 |

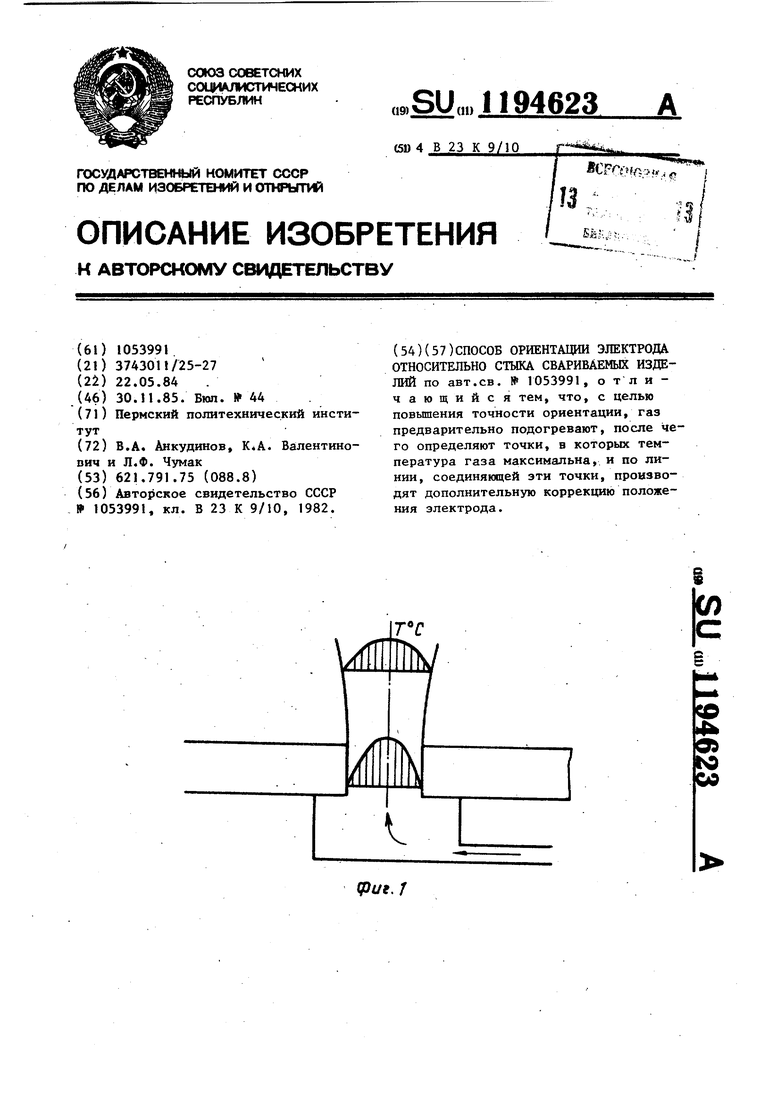

СПОСОБ ОРИЕНТАЦИИ ЭЛЕКТРОДА ОТНОСИТЕЛЬНО СТЫКА СВАРИВАЕМЫХ ИЗДЕЛИЙ по авт.св. № 1053991, отличающийся тем, что, с целью повышения точности ориентации, газ предварительно подогревают, после чего определяют точки, в которых температура газа максимальна, и по линии, соединяющей эти точки, производят дополнительную коррекцию положения электрода.

I-L

Ю

V

| Способ ориентации электрода относительно стыка свариваемых изделий | 1982 |

|

SU1053991A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1984-05-22—Подача