;о

О)

Изобретение относится к металлургии, в частности к оборудованию криволинейных машин непрерывного литья заготовок.

Цель изобретения - повышение надежности и упрощение монтажно-демонтажных работ.

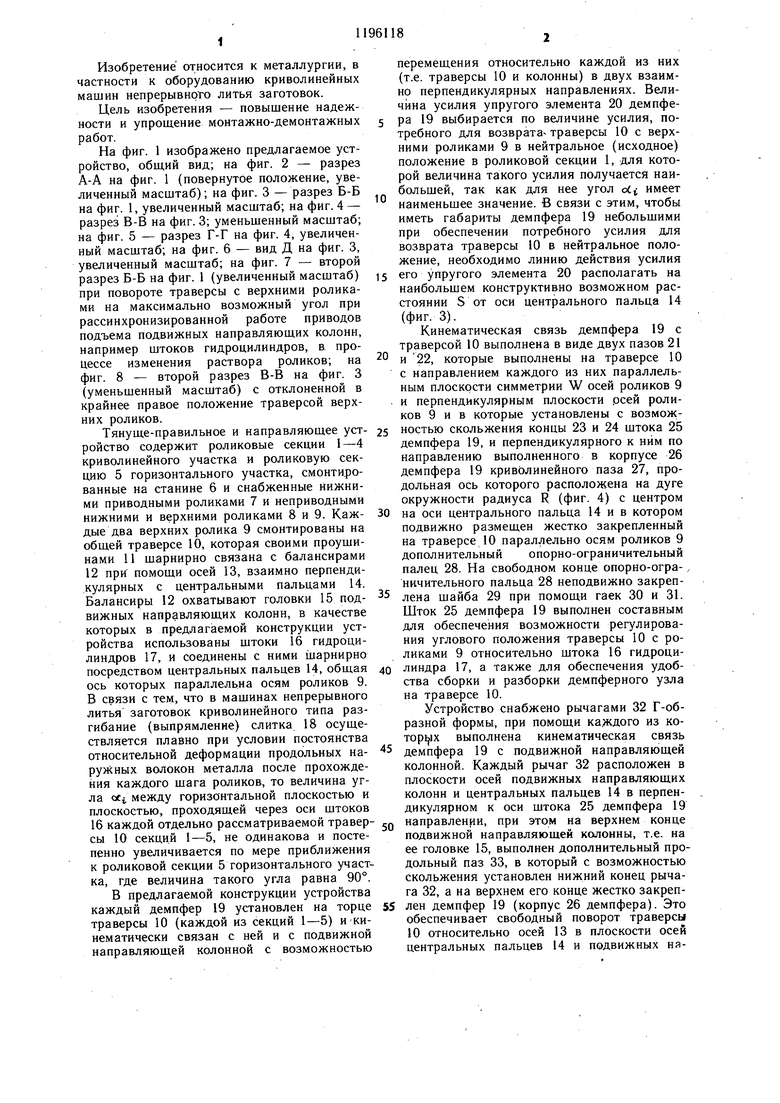

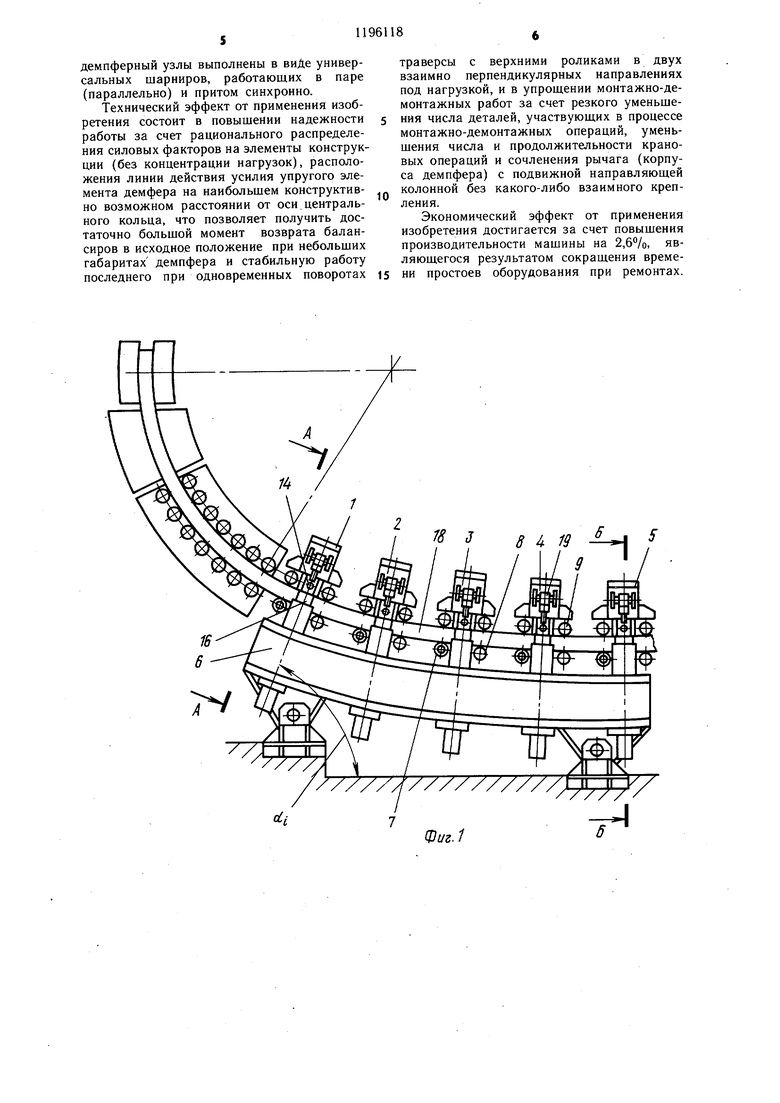

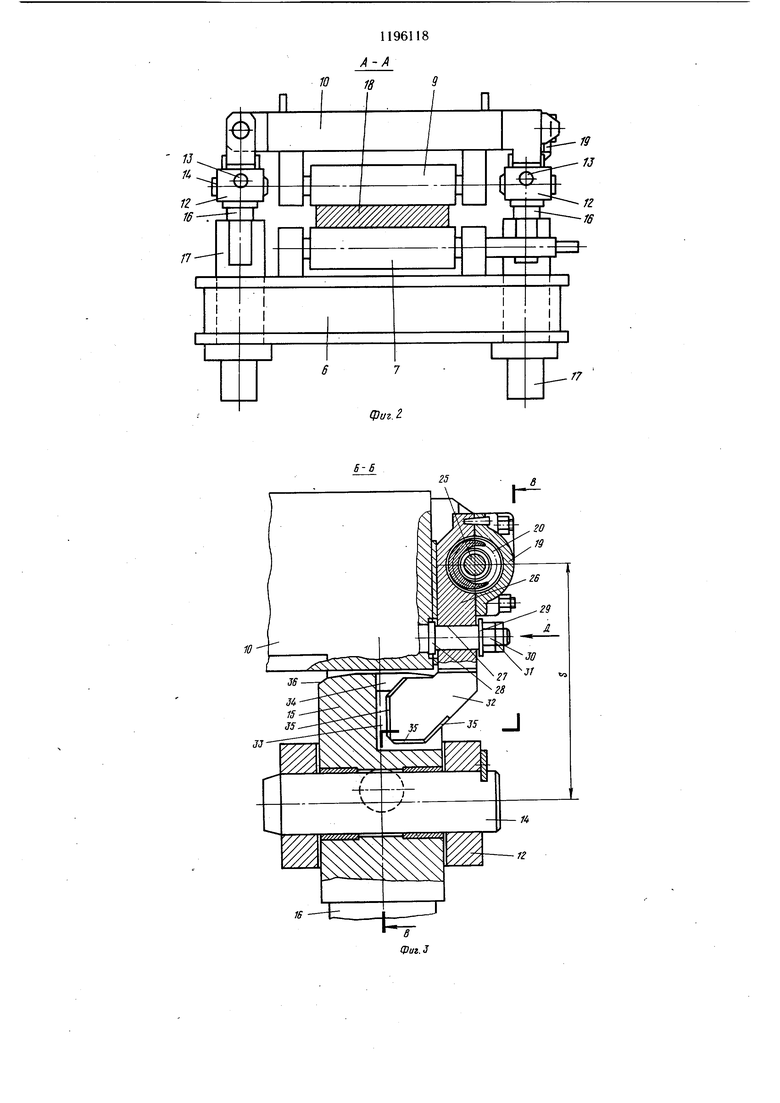

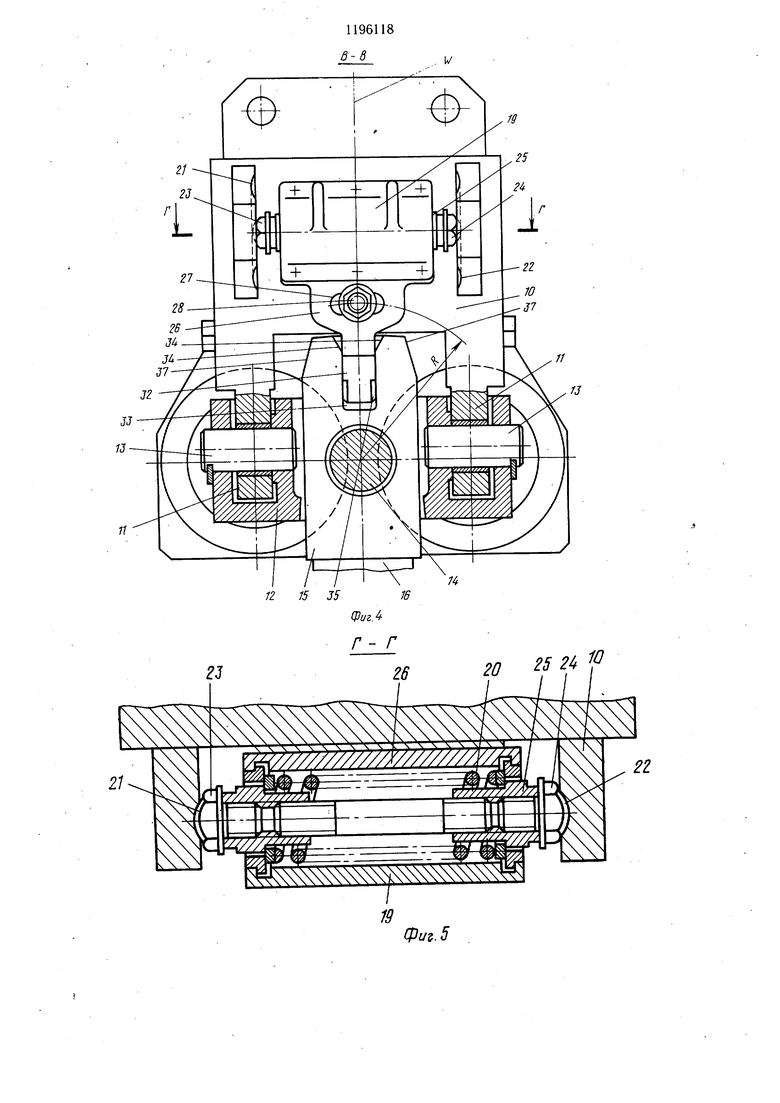

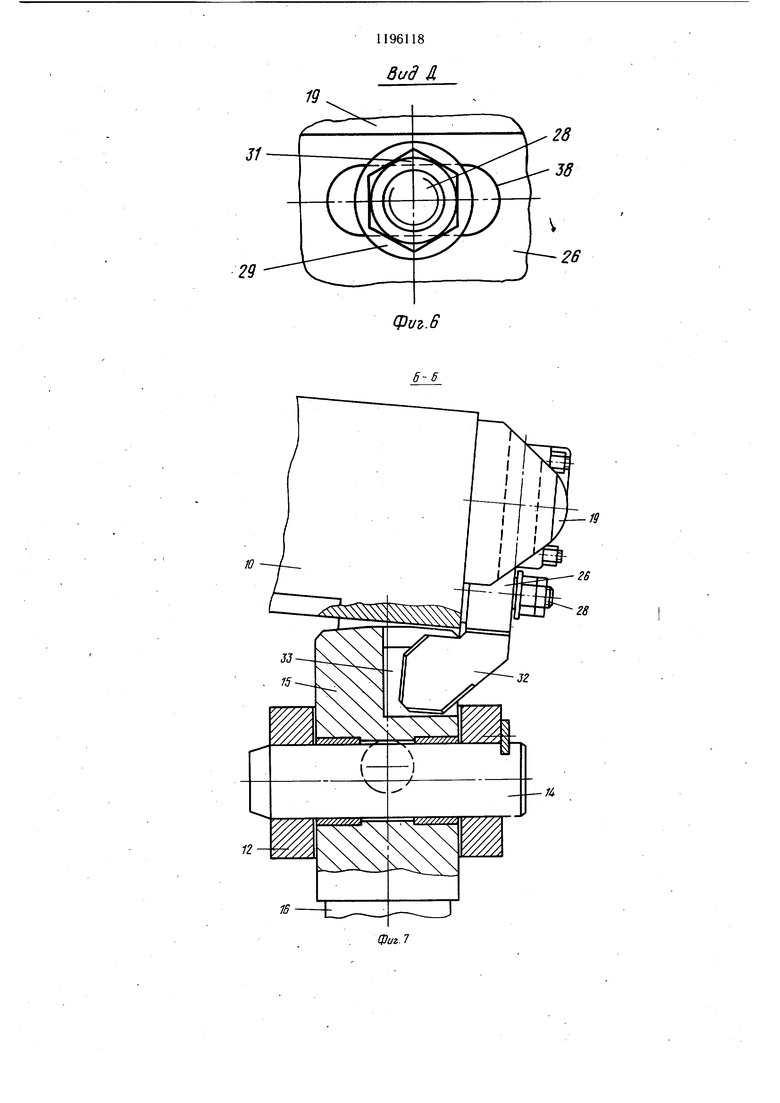

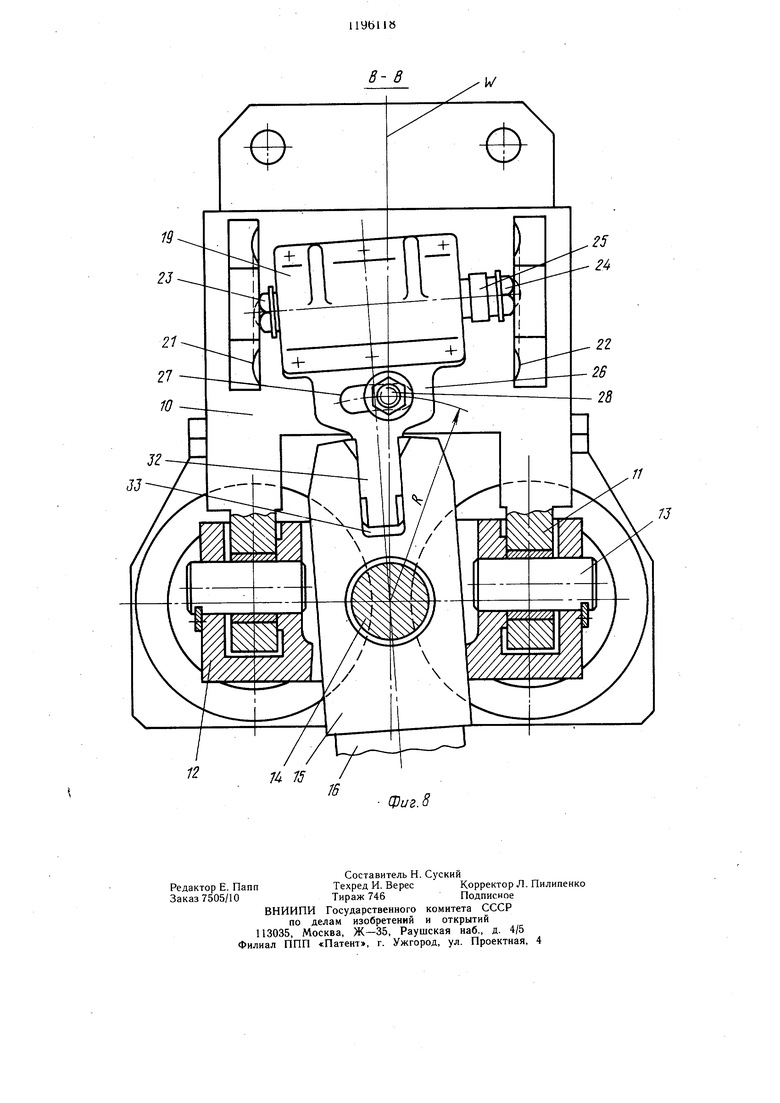

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (повернутое положение, увеличенный масштаб); на фиг. 3 - разрез Б-Б на фиг. 1, увеличенный масштаб; на фиг. 4 - разрез В-В на фиг. 3; уменьшенный масштаб; на фиг. 5 - разрез Г-Г на фиг. 4, увеличенный масштаб; на фиг. 6 - вид Д на фиг. 3, увеличенный масштаб; на фиг. 7 - второй разрез Б-Б на фиг. 1 (увеличенный масштаб) при повороте траверсы с верхними роликами на максимально возможный угол при рассинхронизированной работе приводов подъема подвижных направляющих колонн, например штоков гидроцилиндров, в процессе изменения раствора роликов; на фиг. 8 - второй разрез В-В на фиг. 3 (уменьшенный масштаб) с отклоненной в крайнее правое положение траверсой верхних роликов.

Тянуще-правильное и направляющее устройство содержит роликовые секции 1-4 криволинейного участка и роликовую секцию 5 горизонтального участка, смонтированные на станине 6 и снабженные нижними приводными роликами 7 и неприводными нижними и верхними роликами 8 и 9. Каждые два верхних ролика 9 смонтированы на общей траверсе 10, которая своими проушинами 11 шарнирно связана с балансирами 12 при помощи осей 13, взаимно перпендикулярных с центральными пальцами 14. Балансиры 12 охватывают головки 15 подвижных направляющих колонн, в качестве которых в предлагаемой конструкции устройства использованы штоки 16 гидроцилиндров 17, и соединены с ними шарнирно посредством центральных пальцев 14, общая ось которых параллельна осям роликов 9. Б связи с тем, что в машинах непрерывного литья заготовок криволинейного типа разгибание (выпрямление) слитка 18 осуществляется плавно при условии постоянства относительной деформации продольных наружных волокон металла после прохождения каждого шага роликов, то величина угла «i между горизонтальной плоскостью и плоскостью, проходящей через оси штоков 16 каждой отдельно рассматриваемой травер сы 10 секций 1-5, не одинакова и постепенно увеличивается по мере приближения к роликовой секции 5 горизонтального участка, где величина такого угла равна 90°. В предлагаемой конструкции устройства каждый демпфер 19 установлен на торце траверсы 10 (каждой из секций 1-5) икинематически связан с ней и с подвижной направляющей колонной с возможностью

перемещения относительно каждой из них (т.е. траверсы 10 и колонны) в двух взаимно перпендикулярных направлениях. Величина усилия упругого элемента 20 демпфера 19 выбирается по величине усилия, потребного для возврата траверсы 10 с верхними роликами 9 в нейтральное (исходное) положение в роликовой секции 1, для которой величина такого усилия получается наибольшей, так как для нее угол oii имеет наименьшее значение. В связи с этим, чтобы иметь габариты демпфера 19 небольщими при обеспечении потребного усилия для возврата траверсы 10 в нейтральное положение, необходимо линию действия усилия его упругого элемента 20 располагать на наибольшем конструктивно возможном расстоянии S от оси центрального пальца 14 (фиг. 3).

Кинематическая связь демпфера 19 с траверсой 10 выполнена в виде двух пазов 21 и 22, которые выполнены на траверсе 10 с направлением каждого из них параллельным плоскости симметрии W осей роликов 9 и перпендикулярным плоскости реей роликов 9 и в которые установлены с возмож:ностью скольжения концы 23 и 24 щтока 25 демпфера 19, и перпендикулярного к ним по направлению выполненного в корпусе 26 демпфера 19 криволинейного паза 27, продольная ось которого расположена на дуге окружности радиуса R (фиг. 4) с центром на оси центрального пальца 14 и в котором подвижно размещен жестко закрепленный на траверсе 10 параллельно осям роликов 9 дополнительный опорно-ограничительный палец 28. На свободном конце опорно-огра-, ничительного пальца 28 неподвижно закреплена щайба 29 при помощи гаек 30 и 31. Шток 25 демпфера 19 выполнен составным для обеспечения возможности регулирования углового положения траверсы 10 с роликами 9 относительно штока 16 гидроцилиндра 17, а также для обеспечения удобства сборки и разборки демпферного узла на траверсе 10.

Устройство снабжено рычагами 32 Г-образной формы, при помощи каждого из коTopijix выполнена кинематическая связь демпфера 19 с подвижной направляющей колонной. Каждый рычаг 32 расположен в плоскости осей подвижных направляющих колонн и центральных пальцев 14 в перпендикулярном к оси штока 25 демпфера 19 направлении, при этом на верхнем конце подвижной направляющей колонны, т.е. на ее головке 15, выполнен дополнительный продольный паз 33, в который с возможностью скольжения установлен нижний конец рычага 32, а на верхнем его конце жестко закреплен демпфер 19 (корпус 26 демпфера). Это обеспечивает свободный поворот траверсы 10 относительно осей 13 в плоскости осей центральных пальцев 14 и подвижных няправляющих колонн при независимом перемещении одной из последних.

В предлагаемом устройстве рычаг 32 и корпус 26 демпфера 19 представляют собой одно целое - одну деталь. Продольный паз 33 выполнен на верхнем торце подвижной направляющей колонны симметрично относительно ее оси и противолежащие поверхйости его параллельны плоскости, проходящей через оси центрального пальца 14 и подвижной направляющей колонны. У верхних краев противолежащих поверхностей продольного паза 33, выполненного в подвижной направляющей колонне, выполнены заходные фаски 34, размер которых в перпендикулярном к поверхностям паза направЛенин в 1,5-3 раза превыщает зазоры между боковыми поверхностями головки 15 подвижной направляющей колонны и противолежащими им поверхностями балансира 12, а у нижних краев рычага 32 выполнены ответные заходные фаски 35. На боковых поверхностях у верхних краев головок 15 под-, вижных направляющих колонн выполнены скосы 36 и 37 для улучщения центрирования при монтаже траверс 10.

Поверхности торцов на концах 23 и 24 каждого щтока 25 демпфера 19 выполнены сферическими с центрами сфер на его оси, а поверхность каждого из пазов 21 и 22, выполненных на траверсе 10 и взаимодействующих с концами 23 и 24 штока 25 демпфера 19, в своем,поперечном сечении выполнена по форме, соответствующей контуру поверхности каждого торца концов 23 и 24 щтока 25 в продольном сечении последнего.

На рычаге 32, или (что то же самое) на корпусе 26 демпфера 19, может быть выполнен и прямолинейный паз 38 (фиг. 6) с расположением его продольной оси параллельно оси щтока 25 демпфера 19, но при этом корпусу 26 демпфера 19, т.е. рычагу 32, в процессе балансирования траверсы 10 будут сообщаться незначительные вертикальные дополнительные перемещения (вниз-вверх) относительно траверсы 10 и подвижной направляющей колонны одновременно. На работоспособности демпферного узла это не отразится ввиду малости этих, вертикальных перемещений, соизмеримых с вертикальным зазором между пазом 38 и дополнительным опорно-ограничительным пальцем 28.

Монтируетс-я устройство следующим образом.

Каждая траверса 10, собранная на стенде (не изображен) вместе с верхними роликами 9, балансирами 12 и демпфером 19, при помощи грузоподъемного средства устанавливается на щтоки 16 гидроцилиндров 17 и посредством центральных пальцев 14 балансиры 12 соединяются со щтоками 16. Наличие заходных фасок 34 и 35 и скосов 36 и 37 у деталей, участвующих в монтажном центрировании при установке, обеспечивает быструю и легкую установку каждой траверсы 10 в мащину непрерывного литья. Эта операция облегчается еще и тем, что еще на стенде (т.е . до установки в мащину) просто, без каких-либо трудностей выполняется предварительная регулировка центрального положения рычага 32 (корпуса 26 демпфера 19), что значительно упрощает попадание рычага 32 в продольный паз 33 подвижной направляющей колонны. При необходимости демонтажа траверсы 10 с верхними роликами 9 демонтируют центральные пальцы 14 и при помощи грузоподъемного средства снимают с колонн траверсы 10 без разборки балансирного и демпферного узлов и без нарушения заранее установленного раствора роликов.

Устройство работает следующим образом.

При прохождении через устройство неправленных переднего и заднего концов слитка 18, а также при возможных вздутиях и наплывах на его поверхностях, траверсы 10 с верхними роликами 9 отклоняются в ту или иную сторону. Эти отклонения в заданных, ограниченных пределах от номинального положения происходят за счет поворотов балансиров 12 траверс 10 относительно центральных пальцев 14. При каждом таком отклонении шток 25 демпфера 19 получает те же перемещения, что и траверса 10, и в ту же сторону, сжимая при этом упругий элемент 20 демпфера 19. Концы 23 и 24 штока 25 скользят в пазах 21 и 22 балансирующей траверсы 10. После прохождения неправленных концов слитка 18 упругим элементом 20 демпфера 19 балансиры 12 с траверсой 10 и верхними роликами 9 возвращаются в свое исходное нейтральное положение.

При несимметричном расположении вздутий и наплывов по щирине поверхности (широкой грани) слитка 18 или при неодинаковости подъема краев переднего и заднего неправленных его концов работоспособность балансирного и демпферного узлов устройства не нарушается, так как отклонения от номинального (нейтрального) положения балансиров 12 с траверсой 10 за счет их поворотов относительно центральных пальцев 14 происходят при одновременном повороте траверсы 10 с верхними роликами 9. относительно осей 13, что получается при независимом подъеме одной из подвижных направляющих колонн от действия рабочей нагрузки, превышающей номинальную величину. Аналогичная картина происходит и в процессе изменения раствора роликов 7-9, когда имеет место опережение в движении одной из направляющих колонн над другой, т.е. рассинхронизация в работе. Достигнута такая надежная работоспособность устройства за счет того, что и балансирный, и

демпферный узлы выполнены в виДе универсальных шарниров, работающих в паре (параллельно) и притом синхронно.

Технический эффект от применения изобретения состоит в повышении надежности работы за счет рационального распределения силовых факторов на элементы конструкции (без концентрации нагрузок), расположения линии действия усилия упругого элемента демфера на наибольшем конструктивно возможном расстоянии от оси .центрального кольца, что позволяет получить достаточно большой момент возврата балансиров в исходное положение при небольших габаритах демпфера и стабильную работу последнего при одновременных поворотах

траверсы с верхними роликами в двух взаимно перпендикулярных направлениях под нагрузкой, и в упрощении монтажно-демонтажных работ за счет резкого уменьшения числа деталей, участвующих в процессе монтажно-демонтажных операций, уменьшения числа и продолжительности крановых операций и сочленения рычага (корпуса демпфера) с подвижной направляющей колонной без какого-либо взаимного крепления.

Экономический эффект от применения изобретения достигается за счет повышения производительности машины на 2,6%, являющегося результатом сокращения времени простоев оборудования при ремонтах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тянущее и направляющее устройство зоны вторичного охлаждения машины непрерывного литья заготовки | 1981 |

|

SU1018783A1 |

| Устройство для прокола покрышек пневматических шин | 1972 |

|

SU494284A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| Установка для литья с газовым протидавлением | 1976 |

|

SU576156A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| Тянущее и направляющее устройство зоны вторичного охлаждения | 1974 |

|

SU704716A1 |

| Двухчелюстной грейфер для очистки дна ограниченных водных бассейнов с балочным перекрытием | 1983 |

|

SU1076396A1 |

| Автооператор | 1983 |

|

SU1144842A2 |

| Подвеска транспортного средства | 1986 |

|

SU1348236A1 |

ТЯНУЩЕ-ПРАВИЛЬНОЕ И НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАЩИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК, преимущественно криволинейного типа, содержащее станину с установленными на ней нижними роликами, верхние ролики, установленные на траверсах, щарнирно соединенных с подвижными направляющими колоннами через балансиры посредством центральных пальцев, расположенных параллельно осям роликов, и демпферы, взаимодействующие концами своих щтоков с траверсами, отличающееся тем, что, с целью повыщения надежности и упрощения монтажно-демонтажных работ, оно снабжено рычагами, каждый из которых расположен в плоскости осей подвижных направляющих колонн и центральных пальцев и в каждом из которых выполнен паз, в котором подвижно размещен введенный опорно-ограничительный палец, жестко закрепленный на траверсе параллельно осям роликов, при этом на верхнем конце подвижной направляющей колонны выполнен продольный паз, в который с возможностью скольжения установлен нижний конец рычага, а на верхнем конце жестко закреплен демпфер; кон(Л цы щтока которого установлены с возможностью скольжения в пазах, выполненных на траверсе параллельно плоскости симметрии осей роликов и перпендикулярно к плоскости осей роликов.

L Фиг.1 5

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ СЛИТКА | 1972 |

|

SU423560A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Тянущее и направляющее устройство зоны вторичного охлаждения | 1974 |

|

SU704716A1 |

Авторы

Даты

1985-12-07—Публикация

1983-10-24—Подача