Изобретение относится к порошковой металлургии, в частности к устройствам для прессования биметаллических изделий из металлических порошков.

Цель изобретения - расширение технологических возможностей устройства за счет создания условий прочного соединения слоев.

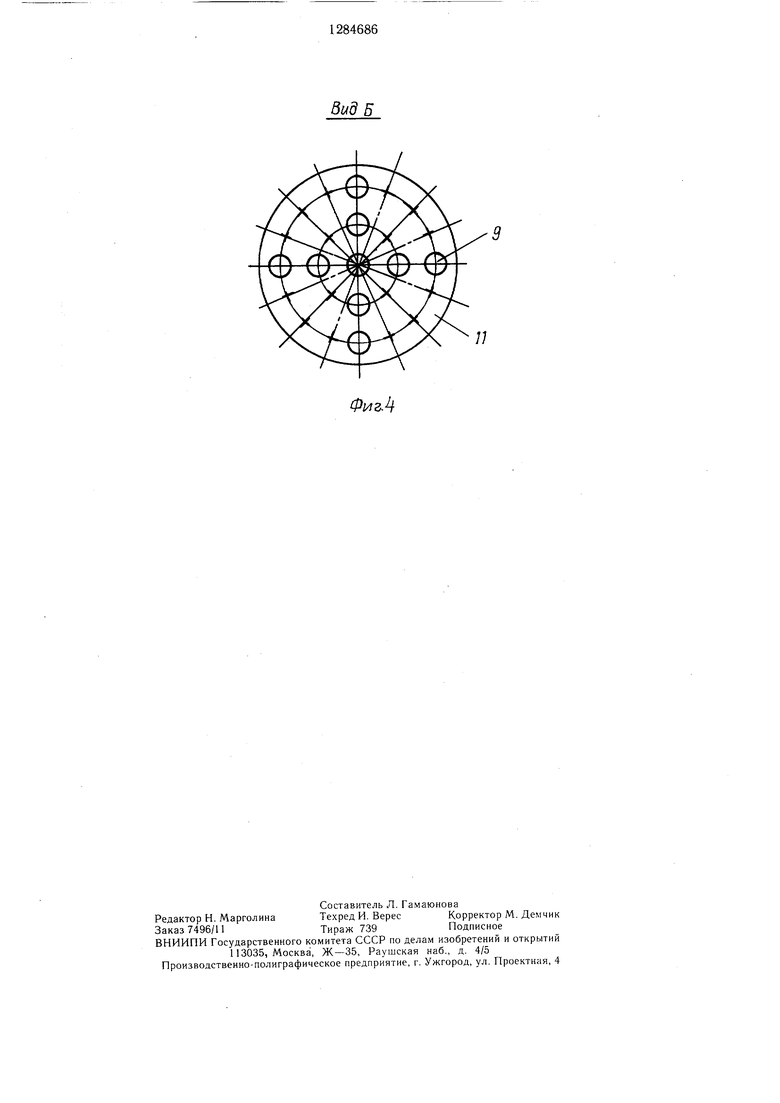

На фиг. 1 показана схема предлагаемого устройства (с разрезом по матрице) в момент засыпки порошка; на фиг. 2 - то же, в конечный момент прессования; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 1.

Устройство состоит из станины 1 с закрепленной на ней обоймой 2, в которой установлена матрица 3. В центре станины 1 на опоре 4 закреплены камеры 5 доза- тора 6, предназначенного для засыпки в матрицу 3 различных по составу порошков.

Соосно с матрицей 3 установлены нижний 7 и верхний 8 пуансоны, имеющие индивидуальный гидропривод (не показан).

Перемешение дозатора 5 осуществляется также от индивидуального привода (не показан) .

В торце верхнего 8 пуансона установлены шипы 9, опирающиеся на упругие элементы 10 и закрепленные при помощи направляющей крепежной планки li.

Устройство работает следующим образом.

Вначале камеры 5 дозатора 6 заполняют из бункеров (не показаны) различными порошками, необходимыми для изго- товления изделия. Верхний 8 и нижний 7 пуансоны в этот момент находятся в положении, указанном на фиг. 1.

С помощью привода дозатор 6 перемещают на угол 45°, заставляя разравнивать порцию порошка по уровню верхнего торца матрицы 3.

Затем в соответствии с циклограммой работы устройства включают гидропривод верхнего 8 и нижнего 7 пуансонов, причем давление нижнего пуансона регулируется и настраивается на определенное давление, со- ответствуюшее давлению подпрессовки.

Верхний пуансон 8 с шипами 9 внедряется в порошок и осуществляет предварительное прессование первого слоя изделия, оставляя на наружной поверхности еле- ды в виде углублений, соответствующих форме и размерам шипов. Нижний пуансон при этом опускается.

После отвода верхнего пуансона и засыпки очередной порции порошка другого состава последний заполняет все углубле

0

5

0

5

ния, полученные при предварительном прессовании первого слоя.

Затем осуществляют предварительное прессование второго слоя изделия с пол-учением аналогичных углублений на наружной поверхности второго слоя.

Описанные операции предварительного прессования отдельных слоев изделий повторяют до требуемого (заданного) количества слоев.

После того, как весь многослойный брикет предварительно отпрессован, включают гидропривод высокого давления как верхнего, так и нижнего пуансонов.

Начинается период окончательного прессования. Усилие, действующее в этот период со стороны порошка на шипы 9, преодолевает усилие упругих элементов 10, заставляя подниматься их в направляющих отверстиях планки 11 до уровня нижнего торца планки (фиг. 2), при этом получают готовое изделие, торцы которого имеют гладкую поверхность.

После окончания цикла окончательного прессования верхний пуансон 8 отводят в крайнее верхнее положение и нижним пуансоном 7 как выталкивателем удаляют из матрицы готовое отпрессованное изделие. Затем цикл повторяется.

Предлагаемое техническое решение в сравнении с известным обладает более широкими технологическими возможностями, так как конструктивное выполнение устройства позволяет создать условия прессования в результате которых реализуется эффект повышения прочности соединения слоев при исключении необходимости проведения дополнительных операций по очистке торца пуансона и при обеспечении возможности получения заготовок с плоской торцовой поверхностью.

Предлагаемое устройство позволяет прессовать не только двухслойные, но и многослойные изделия.

Формула изобретения

Устройство для прессования многослойных заготовок из порошка, содержащее матрицу, верхний и нижний пуансоны и дозатор, отличающееся тем, что, с целью расширения технологических возможностей устройства за счет создания условий прочного соединения слоев, верхний пуансон снабжен подвижными шипами, опирающимися на упругие элементы и закрепленными при помощи планки на торце пуансона.

Р

7 Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования биметаллических изделий из порошков | 1987 |

|

SU1507538A1 |

| Устройство для прессования изделий из порошков | 1989 |

|

SU1734949A1 |

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Устройство для прессования многослойных заготовок из порошков | 1980 |

|

SU996098A1 |

| Устройство для прессования порошка | 1985 |

|

SU1258617A1 |

| Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев | 1982 |

|

SU1026958A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

| Способ двухстороннего прессования порошков в вертикальной пресс-форме | 1983 |

|

SU1162550A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2526327C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования многослойных заготовок из порошка. Целью изобретения является расширение технологических возможностей за счет создания условий прочного соединения слоев. При прессовании многослойных заготовок сначала камеры 5 дозатора 6 заполняют из бункеров различными порошками. С помошью привода дозатор 6 перемещают на угол 45°, заставляя разравнивать порцию порошка по уровню верхнего торца матрицы 3. Затем вк.тючают гидроприводы верхнего 8 и нижнего 7 пуансонов, давление последнего настраивают на определенное давление подпрессовки. Пуансон 8 с шипами 9 внедряется в порошок, осушествляя прессование первого слоя и оставляя на наружной поверхности следы в виде углублений, соответствующих форме и размерам шипов. После засыпки очередной порции порошка другого состава, последний заполняет углубления первого слоя. Операции прессования отдельных слоев повторяют до получения требуемого количества слоев, проводят период окончательного прессования, при котором шипы преодолевают усилие упругих элементов 10, заставляя подниматься их Б направляющих отверстиях планки 1 до уровня нижнего торца планки. При этом получают готовое изделие с гладкой торцовой поверхностью. Устройство позволяет прессовать многослойные изделия с более высокой прочностью соединения слоев за счет внедрения материала каждого последующего слоя в предыдуший при исключении необходимости дополнительных операций по очистке торца пуансона и обеспечении получения заготовок с плоской торцовой поверхностью в ходе цикла прессования. 4 ил. (Л 00 4; о: 00 а Фиг.

Вид Б

/7

Фиг.

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| - Киев.: Техника, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Устройство для прессования многослойных заготовок из порошков | 1980 |

|

SU996098A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-03-18—Подача