Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления длинномерных изделий экструзией порошков.

Цель изобретения - повышение ка- изделий.

На фиг.1 представлено устройство, разрез; на фиг.2 - сечение А-А на фиг.1.

Устройство для загрузки порошков состоит из матрицы 1, в верхней части которой расположен загрузочный бункер 2. пуансона 3, выполненного с продольными пазами, на пуансоне закреплен зубчатый венец 4, кинематически связанный с приводом вращения, например шаговым двигателем (не по казан) через зубчатое колесо 5. Матрица закреплена на столе 6 пресса, а пуансон - на ползуне 7 пресса.

Устройство работает следующим образом.

Порошок из загрузочного бункера 2 поступает по продольным пазам пуансона матрицы 1, выходное отверстие которой заглушено. Во время рабочего хода пуансона 3 вниз к порошку прикладывается усилие прессования Р, сообщаемое ползуном 7 пресса. Порошок уплотняется и образует участок прутка. Во время холостого хода пуансона при его движении вверх с одновременным поворотом на 60 (применительно к пуансону с тремя продольными пазами) происходит загрузка следующей порции порошка, и цикл повторяется. Образовавшийся в первом цикле участок прутка после освобождения выходного отверстия матрицы 1 за счет трения о стенки матрицы служит упором для прессования последующих порций порошка. Вводимая в полость матрицы порция порошка на участках непосредственного контакта с торцом пуансона уплотняется под действием нормальных напряжений, возникающих при приложении к пуансону усилия прессования. На участках, не соприкасающихся с торцом пуансона, уплотнение осуществляется под действием сдвигающих напряжений, возникаюшз1х при взаимном смещении частиц друг относительно друга за счет сил межчас- Т1гчного сцепления.

В следующем рабочем цикле, после поворота пуансона, на тех участках поперечного сечения образующегося прутка, на которых действовали

нормальные напряжения, порошок уплотняется под действием сдвигающих напряжений. Соответственно на тех участках, где действовали сдвигающие напряжения, уплотнение осуществляется под действием нормальных напряжений, т.е. выполнение пуансона с продольными пазами и его поворот

360°

за время холостого хода на -- -

(ih

обеспечивает взаимное смещение частиц порошка друг относительно друга в осевом направлении. А так как глубина одного из пазов пуансона равна половине его диаметра, то осевое смещение частиц порошка имеет место по своему nonepe4HONfy сечению изделия, в том числе и в его центре.

Смещение частиц порошка друг относительно друга в осевом направлении приводит к разрушению арок, перегруппировке частиц порошка, их плотной укладке, снятию окисных пленок и образованию мостиков схватывания между частицами (явление холодной сварки). Отмеченные факторы приводят к значительному повышению плотности изделий, их прочности, а также к разрушению стыков между порциями порошка и соответственно к по- вьшению однородности готовых изделий.

Кроме того, так как пуансон выполнен с продольными пазами, площадь его поперечного сечения составляет 30-60% от площади поперечного сечения отверстия матрицы. Следовательно, при одинаковом усилии прессования пуансон с пазами создает большее давление прессования, чем сплошной пуансон. Это также приводит к повьш ению плотности изделий. Отсутствие в рабочем цикле устройства времени на разгрузку позволяет повысить производительность устройства. f

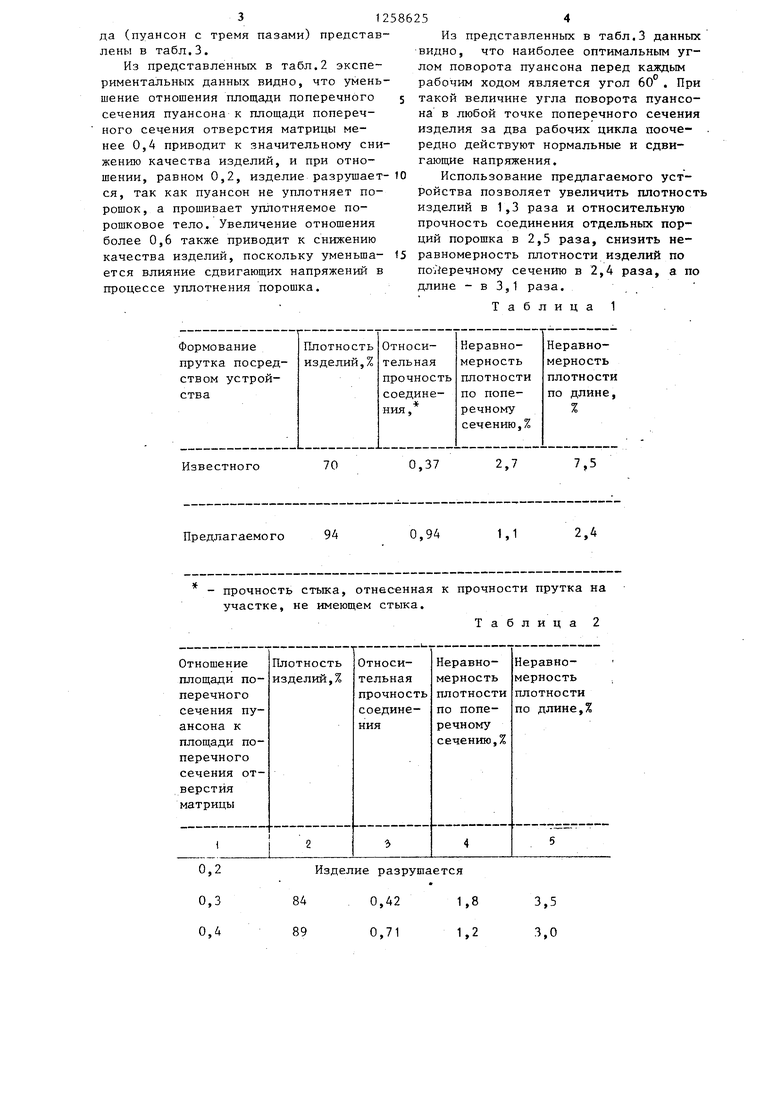

Сравнительные экспериментальные данные, полученные при формовании прутка 0 20 мм из порошка железа на известном и предлагаемом устройствах представлены в табл.1.

Экспериментальные данные зависимости качества изделий от отношения площади поперечного сечения пуансона к площади поперечного сечения отверстия., матоицы прелставлены в табл.2,

Экспериментальные данные зависимости качества изделий от угла поворота пуансона за время холостого хо312

да (пуансон с тремя пазами) представлены в табл.3.

Из представленных в табл.2 экспериментальных данных видно, что уменьшение отношения площади поперечного сечения пуансона к площади поперечного сечения отверстия матрицы менее 0,4 приводит к значительному снижению качества изделий, и при отношении, равном 0,2, изделие разрушается, так как пуансон не уплотняет порошок, а прошивает уплотняемое порошковое тело. Увеличение отношения более 0,6 также приводит к снижению качества изделий, поскольку уменьшается влияние сдвигающих напряжений в процессе уплотнения порошка.

Известного

70

Предлагаемого

94

прочность стыка, отнесенная к прочности прутка на участке, не имеющем стыка.

Таблица 2

254

Из представленных в табл.3 данных видно, что наиболее оптимальным углом поворота пуансона перед каждым рабочим ходом является угол 60° . При такой величине угла поворота пуансона в любой точке поперечного сечения изделия за два рабочих цикла пооче- . редно действуют нормальные и сдвигающие напряжения.

Использование предлагаемого устройства позволяет увеличить плотность изделий в 1,3 раза и относительную прочность соединения отдельных порций порошка в 2,5 раза, снизить неравномерность плотности изделий по по йеречному сечению в 2,4 раза, а по длине - в 3,1 раза.

Таблица 1

0,37

2,7

7,5

0,94

1,1

2,4

Продолжение табл.2

Таблица 3

Фиг. 2

Редактор А.Сабо

Составитель Г.Загорская Техред М.Маргентал

Заказ 5069/15Тираж 757Подписное

ВНШПИ Государственного комитет а СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор C.DJeKMap

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошка | 1986 |

|

SU1353579A1 |

| Устройство для экструдирования изделий из металлических порошков | 1985 |

|

SU1276439A1 |

| Устройство для циклического прессования порошков | 1986 |

|

SU1419807A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Способ непрерывного формования порошков | 1984 |

|

SU1219253A1 |

| Устройство для непрерывного формования изделий из порошков | 1989 |

|

SU1623836A1 |

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия | |||

| М.: Металлургия, 1980, с | |||

| 496 | |||

| Патент США № 4030919, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-24—Подача