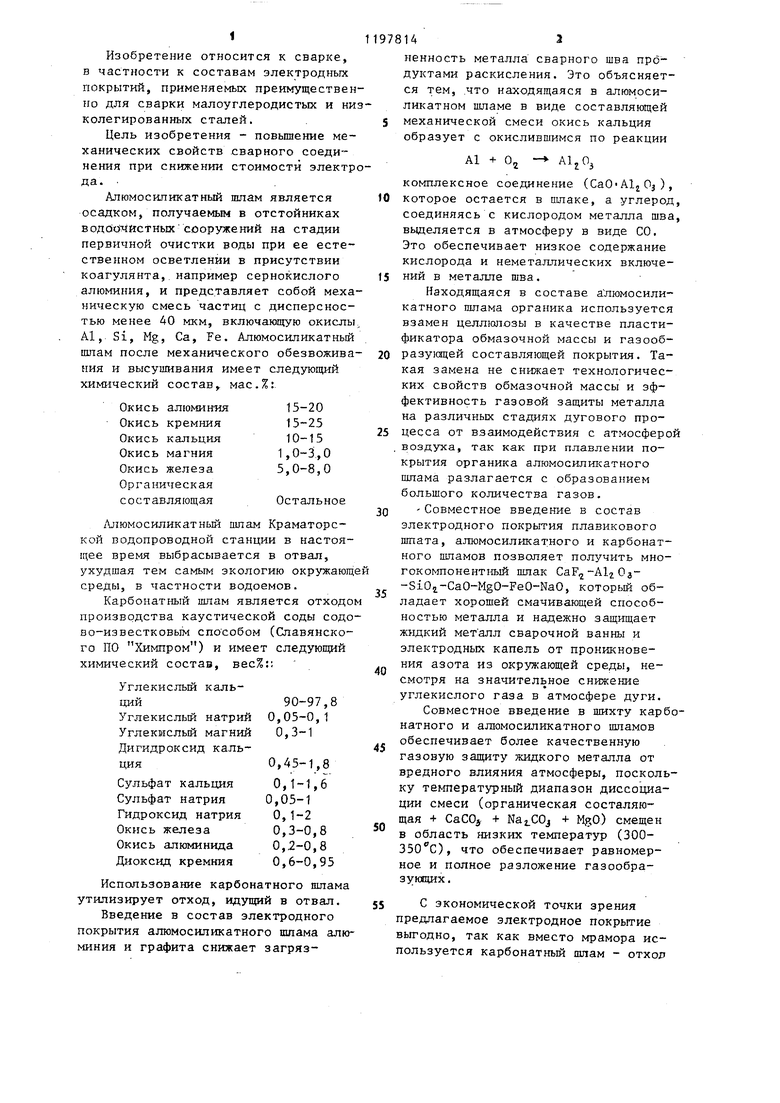

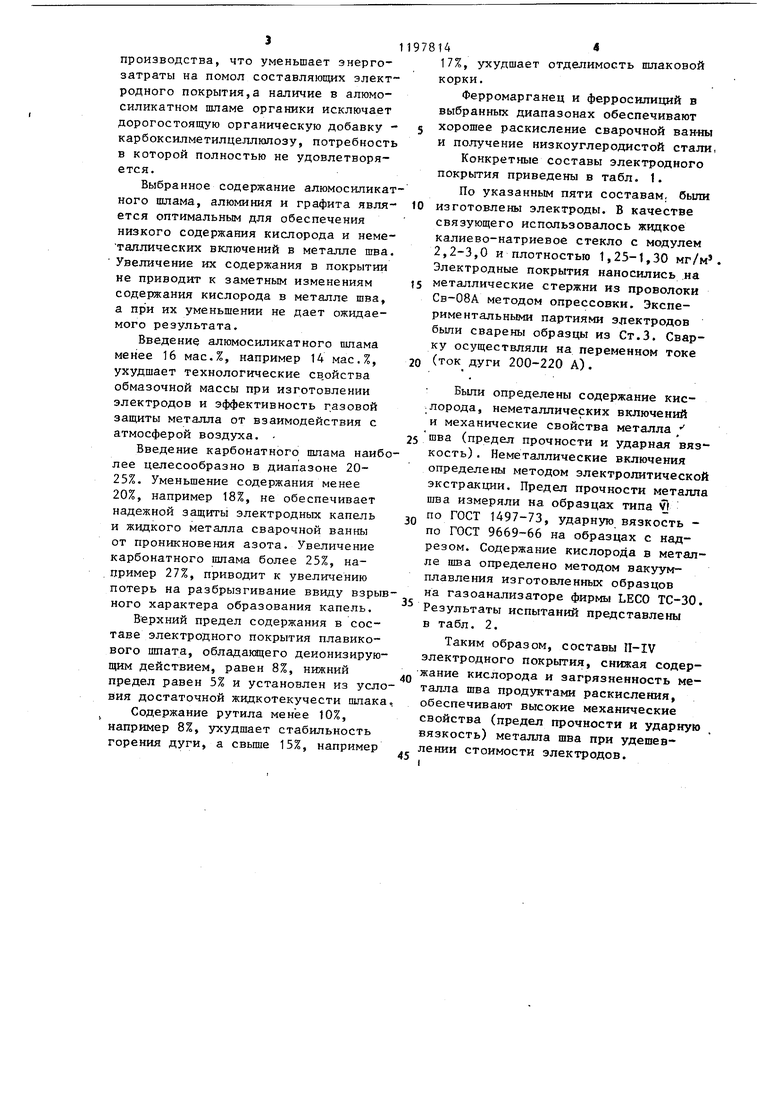

1 Изобретение относится к сварке, в частности к составам электродных покрытий, применяемых преимуществе но для сварки малоуглеродистых и н колегированных сталей. Цель изобретения - повышение ме ханических свойств сварного соединения при снижении стоимости элект да. Алюмосиликатный шлам является осадком, получаемым в отстойниках водс смистныхсооружений на стадии первичной очистки воды при ее есте ственном осветлении в присутствии коагулянта, например сернокислого алюминия, и представляет собой мех ническую смесь частиц с дисперснос тью менее АО мкм, включающую окисл А1, Si, Mg, Са, Fa. Алюмосиликатны шлам после механического обезвожив ния и высушивания имеет следующий химический состав,, мас.%:. Окись алюминия 15-20 Окись кремния 15-25 Окись кальция10-15 Окись магния1,0-3,0 Окись железа5,0-8,0 Органическая составляющая . Остальное Алюмосиликатньй шлам Краматорской водопроводной станции в настоя щее время выбрасывается в отвал, ухудшая тем самым экологию окружаю среды, в частности водоемов. Карбонатный шлам является отход производства каустической соды сод во-известковьгм способом (Славянско го ПО Химпром) и имеет следующий химический состав, вес%:; Углекислый каль90-97,8 ций 0,05-0,1 Углекислый натрий 0,3-1 Углекислый магний Дигидроксид каль0,45-1,8 ция 0,1-1,6 Сульфат кальция 0,05-1 Сульфат натрия 0,1-2 Гидроксид натрия 0,3-0,8 Окись железа 0,2-0,8 Окись алюминида 0,6-0,95 Диоксид кремния Использование карбонатного шлам утилизирует отход, идущий в отвал. Введение в состав электродного покрытия алюмосиликатного шлама ал миния и графита снижает загряз142ненность металла сварного шва продуктами раскисления. Это объясняется тем, .что находящаяся в алюмосиликатном шламе в виде составляющей механической смеси окись кальция образует с окислившимся по реакции А1 + 0„ комплексное соединение (СаО-А1,, Oj ), которое остается в ишаке, а углерод, соединяясь с кислородом металла шва, выделяется в атмосферу в виде СО. Это обеспечивает низкое содержание кислорода и неметаллических включеНИИ в металле шва. Находящаяся в составе аЛюмосиликатного шлама органика используется взамен целл олозы в качестве пластификатора обмазочной массы и газообразугацей составляющей покрытия. Такая замена не снижает технологических свойств обмазочной массы и эффективность газовой защиты металла на различных стадиях дугового процесса от взаимодействия с атмосферой воздуха, так как при плавлении покрытия органика алюмосш1Ш :атного шлама разлагается с образованием большого количества газов. - Совместное введение в состав электродного покрытия плавикового шпата, алюмосиликатного и карбонатного пшамов позволяет получить миоroKONmoHeHTHbril шпак CaF -Al Oj-SiOj-CaO-MgO-FeO-NaO, которьй обладает хорошей смачивающей способностью металла и надежно защищает жидкий металл сварочной ванны и электродных капель от проникновения азота из окружающей среды, несмотря на значительное снижение углекислого газа в атмосфере дуги. Совместное введение в шихту карбонатного и алюмосиликатного шпамов обеспечивает более качественную газовую защиту жидкого металла от вредного влияния атмосферы, поскольку температурный диапазон диссоциации смеси (органическая состаляющая + CaCOj + + MgO) смещен в область низких температур (300350С), что обеспечивает равномерное и полное разложение газообразующих. С экономической точки зрения предлагаемое электродное покрытие , так как вместо мрамора используется карбонатный шлам - отход производства, что уменьшает энергозатраты на помол составляющих элект родного покрытия,а наличие в алюмосиликатном шламе органики исключает дорогостоящую органическую добавку карбоксилметилцеллюлозу, потребност в которой полностью не удовлетворяется. Выбранное содержание алюмосилика ного шлама, алюминия и графита явля ется оптимальным для обеспечения низкого содержания кислорода и неме таллических включений в металле шва Увеличение их содержания в покрытии не приводит к заметным изменениям содержания кислорода в металле шва, а при их уменьшении не дает ожидаемого результата. Введение алюмосиликатного шлама менее 16 мас.%, например 14 мас.%, ухудшает технологические св.ойства обмазочной массы при изготовлении электродов и эффективность г.азовой защиты металла от взаимодействия с атмосферой воздуха. Введение карбонатного шлама наиб лее целесообразно в диапазоне 2025%. Уменьшение содержания менее 20%, например 18%, не обеспечивает надежной защиты электродных капель и жидкого металла сварочной ванны от проникновения азота. Увеличение карбонатного шлама более 25%, например 27%, приводит к увеличению потерь на разбрызгивание ввиду взры ного характера образования капель. Верхний предел содержания в составе электродного покрытия плавикового шпата, обладающего деионизирую щим действием, равен 8%, нижний предел равен 5% и установлен из усл вия достаточной жидкотекучести шлак Содержание рутила менее 10%, например 8%, ухудшает стабильность горения дуги, а свьшге 15%, например 14 17%, ухудшает отделимость шлаковой корки. Ферромарганец и ферросилиций в выбранных диапазонах обеспечивают хорошее раскисление сварочной ван-ны и получение низкоуглеродистой стали, Конкретные составы электродного покрытия приведены в табл. 1. По указанным пяти составам, были изготовлень: электроды. В качестве связующего использовалось жидкое калиево-натриевое стекло с модулем 2,2-3,0 и плотностыо 1,25-1,30 мг/м, Электродные покрытия наносились на металлические стержни из проволоки СВ-08А методом опрессовки. Экспериментальными партиями электродов бьши сварены образцы из Ст.З. Сварку осуществляли на переменном токе (ток дуги 200-220 А). Были определены содержание кислорода, неметаллических включений и механические свойства металла шва (предел прочности и ударная вязкость) . Неметаллические включения определены методом электролитической экстракции. Предел прочности металла шва измеряли на образцах типа V) по ГОСТ 1497-73, ударную вязкость по ГОСТ 9669-66 на образцах с надрезом. Содержание кислорода в металле шва определено методом вакуумплавления изготовленных образцов на газоанализаторе фирмы LECO ТС-30. Результаты испытаний представлены в табл. 2. Таким образом, составы П-IV электродного покрытия, снижая содерание кислорода и загрязненность металла шва продуктами раскислеиия, обеспечивают высокие механические свойства (предел прочности и ударную вязкость) металла шва при удешевении стоимости электродов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| Состав электродного покрытия | 1982 |

|

SU1076239A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

1. СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий рутил, плавиковый шпат, ферромарганец, ферросилиций, слюду, железный порошок, отличающийся тем, что, с целью повышения механических свойств сварного соединения при снижении стоимости электрода, состав дополнительно содержит алюминий, графит, алюмосиликатный шлам и карбонатный щлам при; следующем соотношении компонентов, мас.%: Рутил 10-15 Плавиковый шпат5-8 Ферромарганец3-4 Ферросилиций1-3 Слюда2-5 Алюминий2-3 Графит2 3 ВСЕСОЮЗНАЯ Б/Г: i-;ViO. 1 13 Tf;0 ;f- и-.,ЯД( &КБд; отЩ.Алюмосиликатный 16-20 пшам Карбонатньй 20-25 шлам Железный пороОстальное шок 2. Состав по п.1, отличающийся тем, что алюмосиликатный шлам содержит следующие компоненты, мас.%: Окись алюминия 15-20 Окись кремния 15-25 Окись кальция 10-15 Окись магния 1-3 i Окись железа 5-8 Органическая (Л Остальное составлякяцая 3. Состав по п.1, отличающ и и с я тем, что карбонатный пшам содержит следующие компоненты, мас.%: Углекислый каль90-97,8 ций со Углекислый 0,05-0,1 рий 00 Углекислый маг0,3-1 ний Дигидроксид каль0,45-1,8 ция 0,1-1,6 Сульфат кальция 0,05-1 Сульфат натрия 0,1-2 Гидроксид натрия 0,3-0,8 Окись железа 0,2-0,8 Окись алюминида 0,6-0,95. Диоксид кремния

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU253273A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 1973 |

|

SU433986A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-15—Публикация

1984-10-19—Подача