to

00

ел

СО

Изобретение относится х обработке металлов давлением, в частности к способам профилирования ободьев колес.

Цель изобретения - снижение металлоемкости оснастки и повышение качества получаемых деталей путем исключения гоф- рообразования

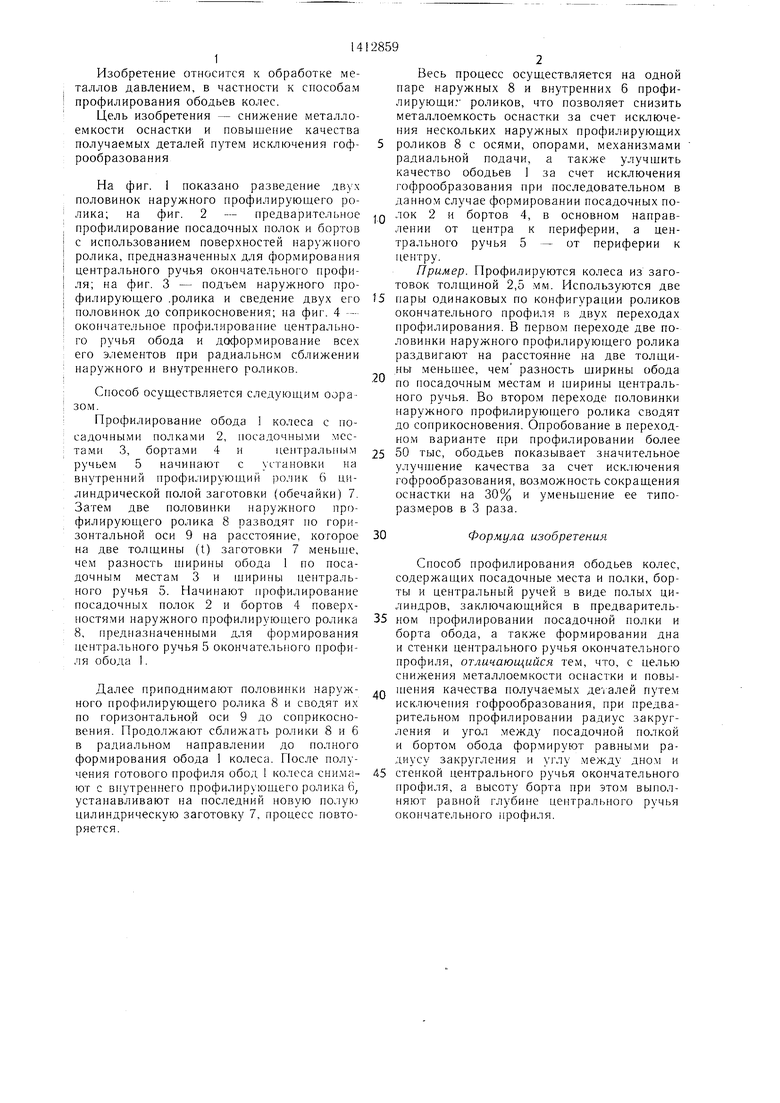

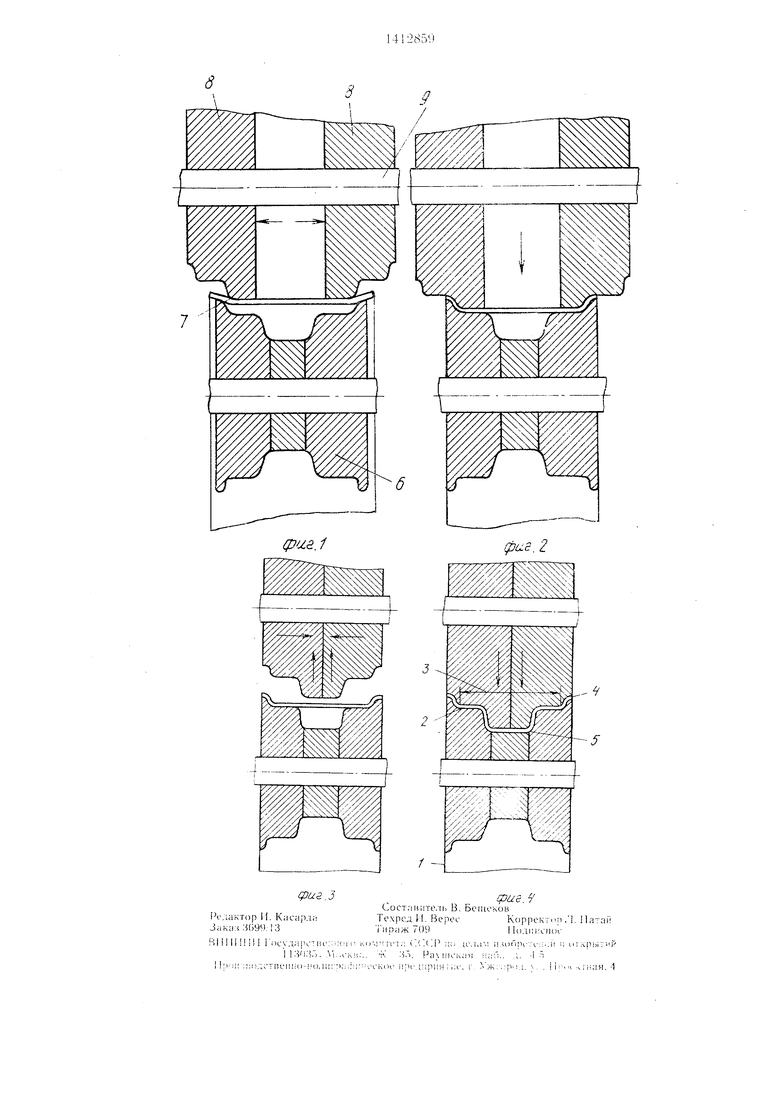

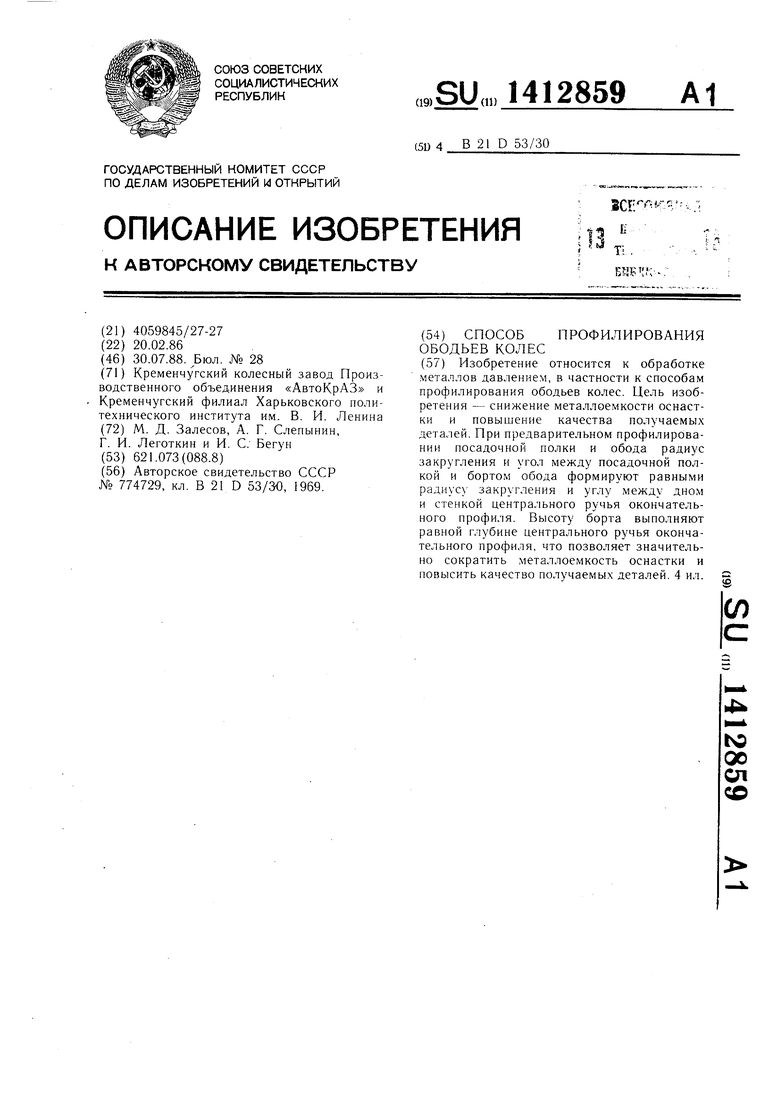

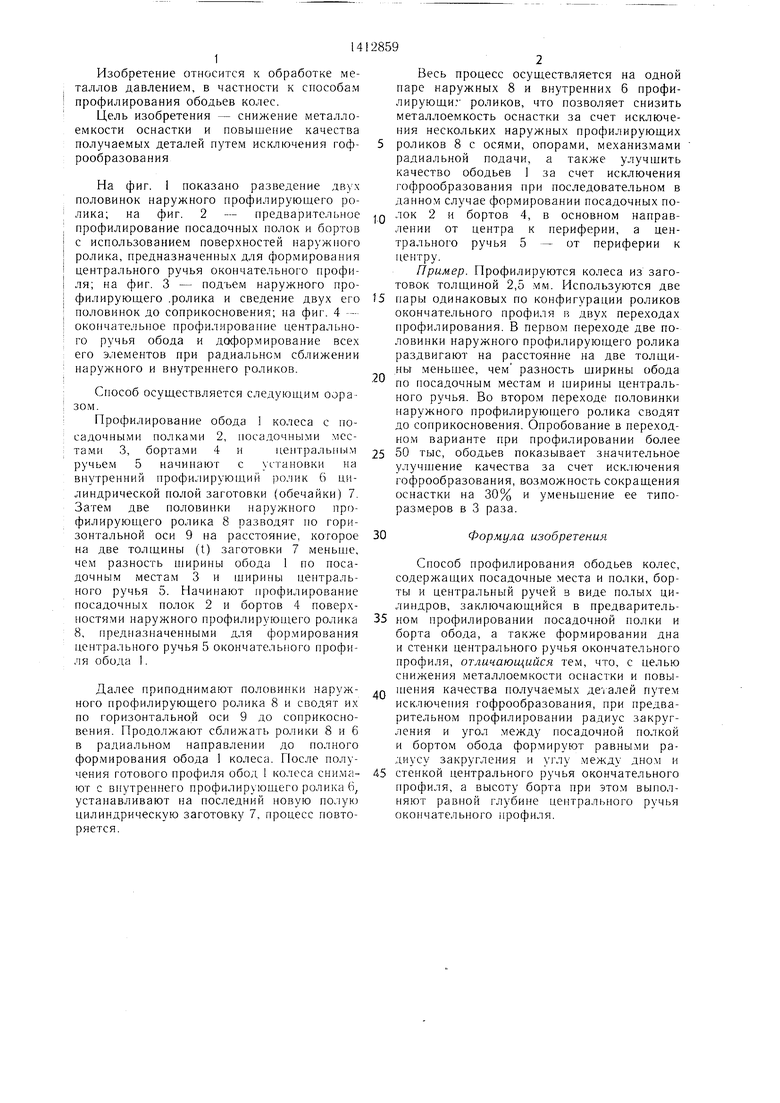

На фиг. 1 показано разведение двух половинок наружного профилирующего ролика; на фиг. 2 - предварите.льное профилирование посадочных полок и бортов с использованием поверхностей наружного ролика, предназначенных для формирования центрального ручья окончательного профиля; на фиг. 3 - подъем наружного профилирующего .ролика и сведение двух его половинок до соприкосновения; на фиг. 4 - окончательное профилирование центрального ручья обода и деформирование всех его элементов при радиальном сближении наружного и внутреннего роликов.

Способ осуществляется следующим оора- зом.

Профилирование обода 1 колеса с посадочными полками 2, посадочны.ми местами 3, бортами 4 ицентральным ручьем 5 начинают с установки на внутренний профилирующий ролик 6 цилиндрической полой заготовки (обечайки) 7. Затем две половинки наружного профилирующего ролика 8 разводят по горизонтальной оси 9 на расстояние, которое на две толщины (t) заготовки 7 меньше, чем разность ширины обода 1 по посадочным местам 3 и ширины центрального ручья 5. Начинают профилирование посадочных нолок 2 и бортов 4 поверхностями наружного профилирующего ролика 8, предназначенными для формирования центрального ручья 5 окончательного профиля обода 1.

Далее приподнимают половинки наружного профилирующего ролика 8 и сводят их по горизонтальной оси 9 до соприкосновения. Продолжают сближать ролики 8 и 6 в радиальном направлении до полного формирования обода 1 колеса. После получения готового профиля обод 1 колеса сни.ма- ют с внутреннего профилирующего ролика 6, устанавливают на последний новую полую цилиндрическую заготовку 7, процесс повторяется.

Весь процесс осуществляется на одной паре наружных 8 и внутренних 6 профи- лирующи. роликов, что позволяет снизить металлоемкость оснастки за счет исключения нескольких наружных профилирующих

роликов 8 с осями, опорами, механизмами радиальной подачи, а также улучшить качество ободьев 1 за счет исключения гофрообразования при последовательном в данном случае формировании посадочных поQ лок 2 и бортов 4, в основном направлении от центра к периферии, а центрального ручья 5 - от периферии к центру.

Пример. Профилируются колеса из заготовок толщиной 2,5 мм. Используются две

5 пары одинаковых по конфигурации роликов окончательного профиля в двух переходах профилирования. В первом переходе две половинки наружного профилирующего ролика раздвигают на расстояние на две толщины меньшее, чем разность ширины обода по посадочным местам и щирины центрального ручья. Во втором переходе половинки наружного профилирую цего ролика сводят до соприкосновения. Опробование в переходном варианте при профилировании более

5 50 тыс, ободьев показывает значительное улучшение качества за счет исключения гофрообразования, возможность сокращения оснастки на 30% и уменьшение ее типоразмеров в 3 раза.

0

30

Формула изобретения

Способ профилирования ободьев колес, содержащих посадочные места и полки, бор- ты и центральный ручей з виде полых цилиндров, заключающийся в предварительном профилировании посадочной полки и борта обода, а также формировании дна и стенки центрального ручья окончательного профиля, отличающийся тем, что, с целью снижения металлоемкости оснастки и повыН1ения качества получаемых деталей путем исключения гофрообразования, при предварительном профилировании радиус закругления и угол между посадочной полкой и бортом обода формируют равными радиусу закругления и углу .между дном и

стенкой центрального ручья окончательного профиля, а высоту борта при этом выполняют равной глубине центрального ручья окончательного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования ободьев колес | 1989 |

|

SU1611525A1 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ профилирования ободьев для колес | 1988 |

|

SU1588471A1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| Способ профилирования ободьев колес из цилиндрических обечаек и устройство для его осуществления | 1989 |

|

SU1655636A1 |

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1648611A1 |

| Устройство для профилирования ободьев колес | 1983 |

|

SU1098637A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Способ профилирования обечаек | 1988 |

|

SU1697951A1 |

Изобретение относится к обработке металлов давлением, в частности к способам профилирования ободьев колес. Цель изобретения - снижение металлоемкости оснастки и повышение качества получаемых деталей. При предварительном профилировании посадочной полки и обода радиус закругления и угол между посадочной полкой и бортом обода формируют равными радиусу закругления и углу между дном и стенкой центра.чьного ручья окончательного профиля. Высоту борта выполняют равной глубине центрального ручья окончательного профиля, что позволяет значительно сократить металлоемкость оснастки и повысить качество получаемых деталей. 4 ил. «р

(. 1

фi. 2

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1976 |

|

SU774729A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1986-02-20—Подача