Изобретение относится к производству полимерных изделий, получаемых методами жидкофазного формования, в частности литьем под низким давлением, и может быть использовано в химической промышленности при изготовлении изделий электротехнического назначения.

Цель ,изобретени-я - исключение дефектов литья ,по ..воздушным включениям и секрайёние потерь перерабатываемого материала..

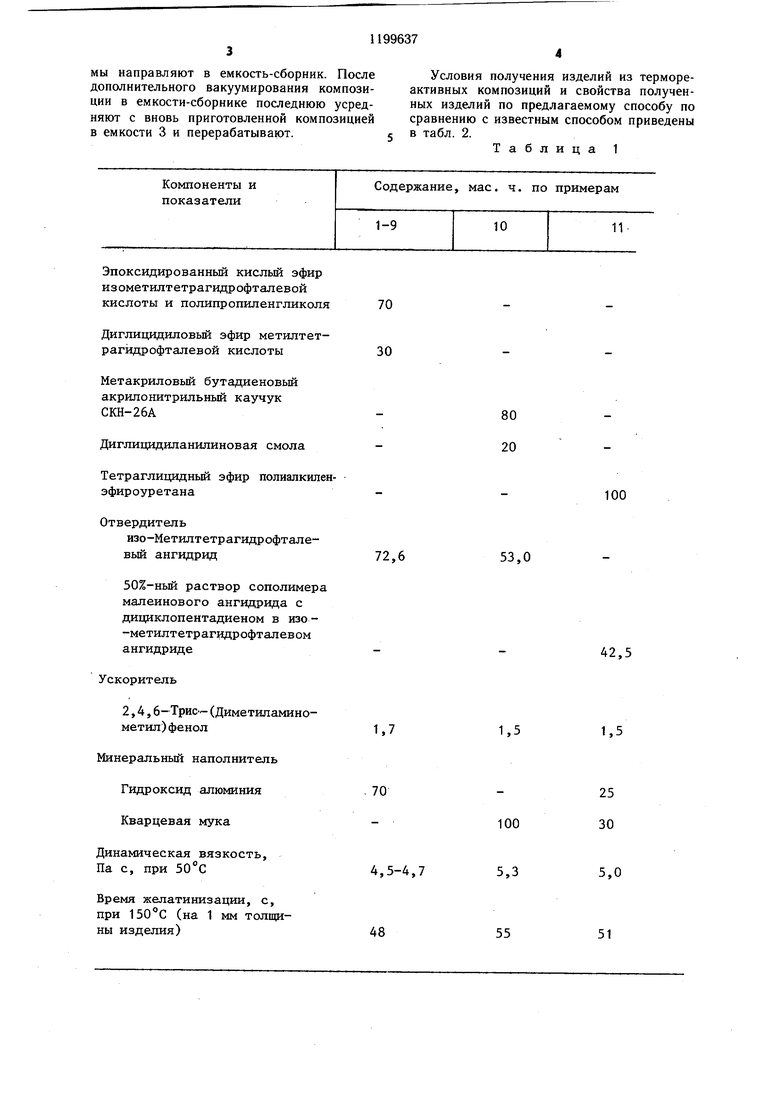

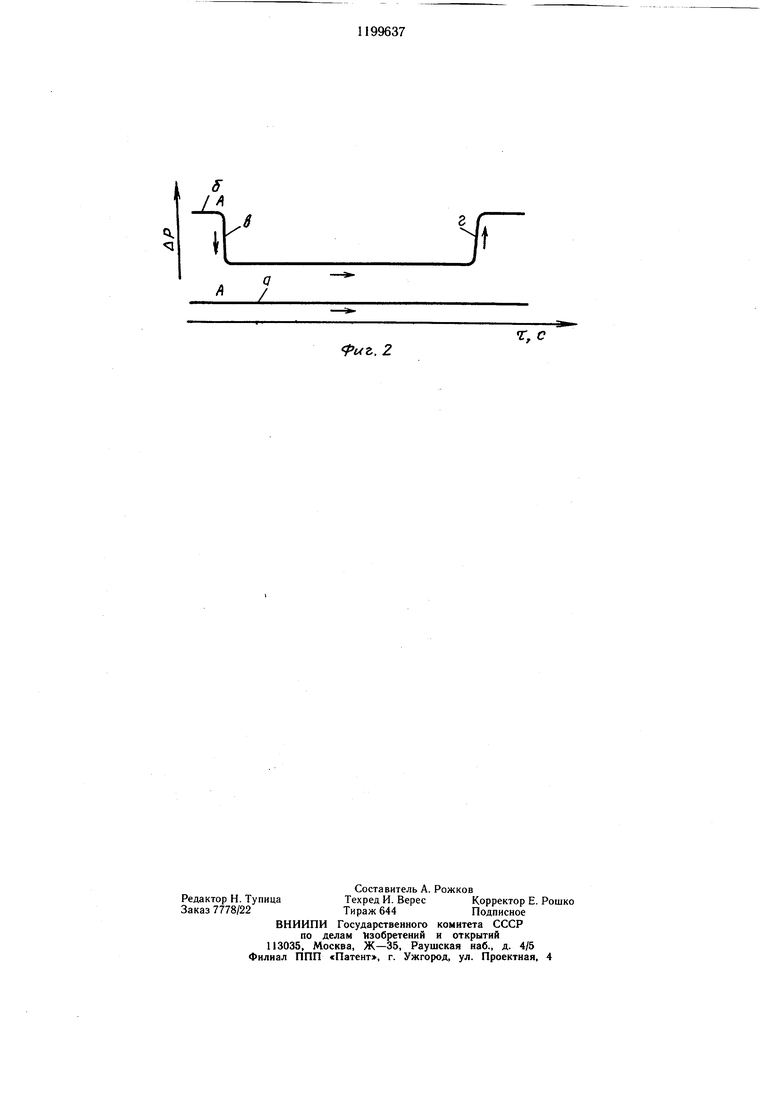

|Йа фиг. 1 схематически показана установка жидкофазного формования термореактивных смол пйд-Давлен-ием с использованием регистрирующего устройства; на фиг. 2 - диаграмма регистрирующего устройства.

Устройство включает тройник I, установленный в средней части массопровода 2, который соединяет емкость 3, заполненную термореактивной композицией, с литьевой формой 4.

Основу устройства составляет узел сопло- заслонка, состоящий из сопла 5, заслонки 6, иглы 7 с утолщением в виде цилиндра 8. Для герметизации и возможности свободного перемещения иглы с заслонкой служит вакуумный шланг 9, который одевается на штуцер 10 и утолщенную часть иглы. На выходном конце 11 имеется заслонка 12. Угловое перемещение выходного конца иглы преобразуется в электрическую величину с использованием пневматического узла сопло - заслонка, включающего в себя заслонку 12, сопло 13 и боковой штуцер 14. Кроме того, имеется U-образный манометр 15, электронная приставка 16 и регистрирующий двухкоординатный потенциометр 17.

В качестве датчика используют электрод в виде двух параллельных проволок из нихрома диаметром 1 мм, погруженных в открытое колено U-образного манометра, залитого водопроводной водой.

К закрытому колену U-образного манометра подходит импульс статического давления воздуха из бокового отвода 14 пневматического узла сопло - заслонка.

Поскольку жидкая термореактивная композиция практически несжимаема, то на наличие воздушных включений в жидкой композиции указывает дополнительное перемещение композиции в массопроводе 2 от емкости 3 к литнику 18 вследствие сжатия воздушных включений. И наоборот, если дополнительного перемещения композиции к литнику не происходит, это указывает на отсутствие воздушных включений в композиции.

Возможное перемещение на узле сопло - заслонка преобразуется в линейное механическое перемещение, а затем в электрическую величину, регистрируемую двухкоординатным потенциометром 17.

Точка А на диаграмме (фиг. 2) регистрирующего устройства соответствует моменту соединения емкости 3 с ресивером высокого давления. При этом получают две характерные записи: а характеризует качественную заливку без воздушных и газовых пустот, т.е. отсутствие перемещения композиции к литьевой форме; б - сжатие воздушных включений на участке в в отливке в результате перемещения дополнительного количества композиции в литьевую форму и их повторное расширение при сбросе повышенного давления по кривой г.

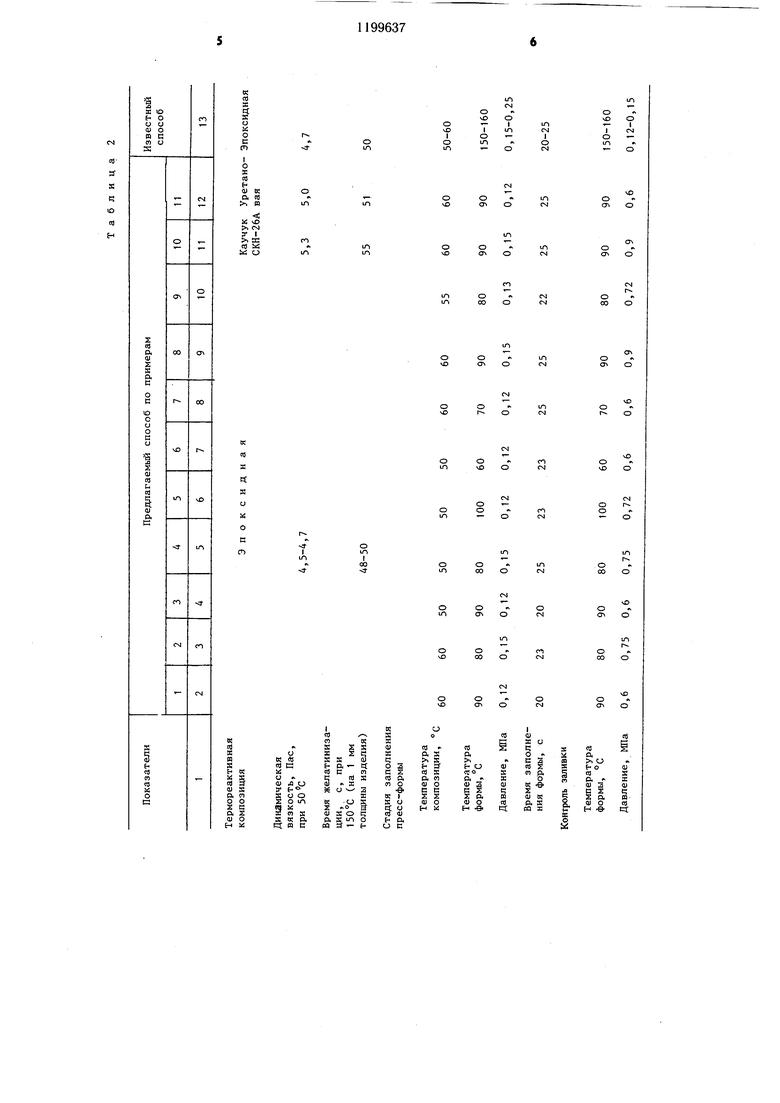

Составы и свойства термореактивных композиций, используемых в предлагаемом способе, приведены в табл. 1.

Способ осуществляют следующим образом.

Предварительно отвакуумированную при

0 50-60°С термореактивную композицию под давлением 0,12-0,15 МПа подают из емкости 3 по массопроводу 2 через литник 18 в нижнюю часть литьевой формы 4 с температурой на 60-90°С ниже температуры

5 гелеобразования термореактивной композиции до появления ее в выпускном патрубке 19, после чего перекрытием крана 20 форму герметизируют, вводят в работу потенциометр 17 и в течение 7-9 с заполненную форму опрессовывают, для чего электромагнитным клапаном 21 от емкости 3 отключают ресивер низкого давления, а включением ресивера высокого давления посредством электромагнитного клапана 22 создают в емкости давление 0,6-0,9 МПа и производят запись возможного перемещения

5 массы из литникового канала в литьевую форму.

На диаграмме регистрирующего устройства получают прямую линию, соответствующую записи а (фиг. 2), что подтверждает качественное (без воздушных и газовых пустот) заполнение формы.

Затем электромагнитным клапаном 22 отключают высокое давление и регистрирующее устройство и включением электромагнитным клапаном 21 ресивера низкого давления в напорной емкости создают давление 0,12-0,15 МПа, которое поддерживают постоянно в процессе отверждения. После этого производят подъем температуры формы со скоростью 35-40°/мин и отверждают изделие при 150-160°С.

Если на диаграмме регистрирующего устройства получают запись, соответствующую записи б (фиг. 2), электромагнитным клапаном 22 отключают высокое давление и потенциометр 17, открывают кран, к выпускному патрубку 19 подсоединяют шланг и неотвержденную композицию из литьевой формы направляют в емкость-сборник. После дополнительного вакуумирования композиции в емкости-сборнике последнюю усредняют с вновь приготовленной композицией в емкости 3 и перерабатывают.

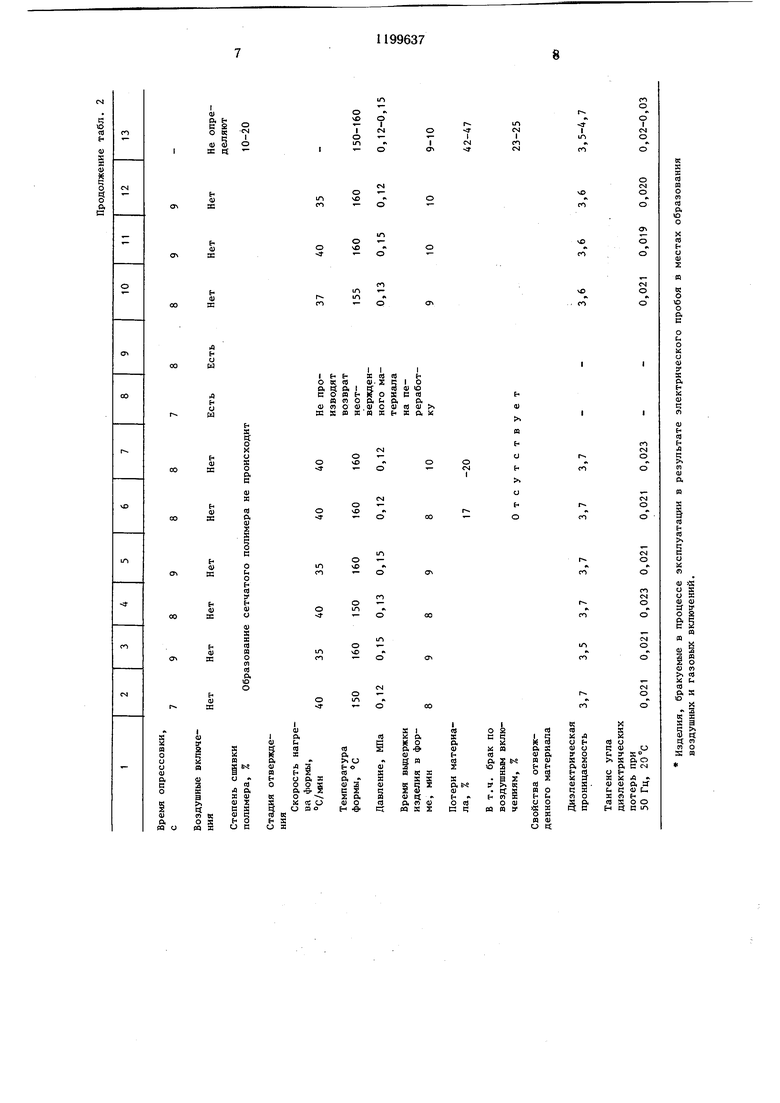

Условия получения изделий из термореактивных композиций и свойства полученных изделий по предлагаемому способу по сравнению с известным способом приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2344039C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2444503C1 |

| Машина для переработки термопластичных материалов | 1989 |

|

SU1685734A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2455159C2 |

| Способ изготовления съемного зубного протеза | 2019 |

|

RU2721581C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2263095C1 |

| Напорная камера к литьевому прессу для переработки полимерных материалов | 1980 |

|

SU939285A1 |

| Устройство для изготовления полимерных изделий | 1986 |

|

SU1361004A1 |

| Устройство для изготовления полимерных изделий | 1988 |

|

SU1595660A1 |

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОРЕАКТИВНЫХ КОМПОЗИЦИЙ литьем под давлением, включающий подачу отвакуумированной композиции в нижнюю часть пресс-формы, заполнение пресс-формы, герметизацию ее в момент появления композиции в вентиляционном канале и отверждение композиции при давлении 0,12-0,15 МПа и температуре 150- 160°С, отличающийся тем, что, с целью исключения дефектов литья по воздушным включениям и сокращения потерь перерабатываемого материала, стадию заполнения пресс-формы проводят при температуре на 60-90°С ниже температуры гелеобразования термореактивной композиции, после герметизации формы композицию в течение 7-9 с опрессовывают путем 5-6-кратного увеличения давления, при отсутствии зарегистрированного перемещения массы из литникового канала в заполненную форму снижают Давление до первоначального и нагревают пресс-форму со скоростью 35- 40°С в минуту.

Эпоксидированный кислый эфир

изометилтетрагидрофталевой

кислоты и полипропиленгликол

Диглицидиловьш эфир метилтетрагйдрофталевой кислоты

Метакриловый бутадиеновый акрилонитрильньй каучук СКН-26А

Диглицидиланилиновая смола Тетраглицидный эфир полиалкилэфироуретанаОтвердитель

изо-Метилтетрагидрофталевый ангидрид

50%-ньй раствор сополимер малеинового ангидрида с дициклопентадиеном в изо-метилтетрагидрофталевомангидридеУскоритель

2,4,б-Трис- (Диметиламинометил)фенол

Минеральньй наполнитель

Гидроксид алюминия

Кварцевая мукаДинамическая вязкость.

Па с, при

Время желатинизации, с, при 150°С (на 1 мм толщины изделия)

80 20

100

53,0

42,5

1,5

25 30

5,0 51

О.

Я

fuz.Z

Г, С

| Способ управления процессом прессования реактопласта | 1976 |

|

SU620385A1 |

| Солесос | 1922 |

|

SU29A1 |

| Отчет № 81072225 | |||

| УкрНИИПластмасс, 1982, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-12-23—Публикация

1983-11-23—Подача