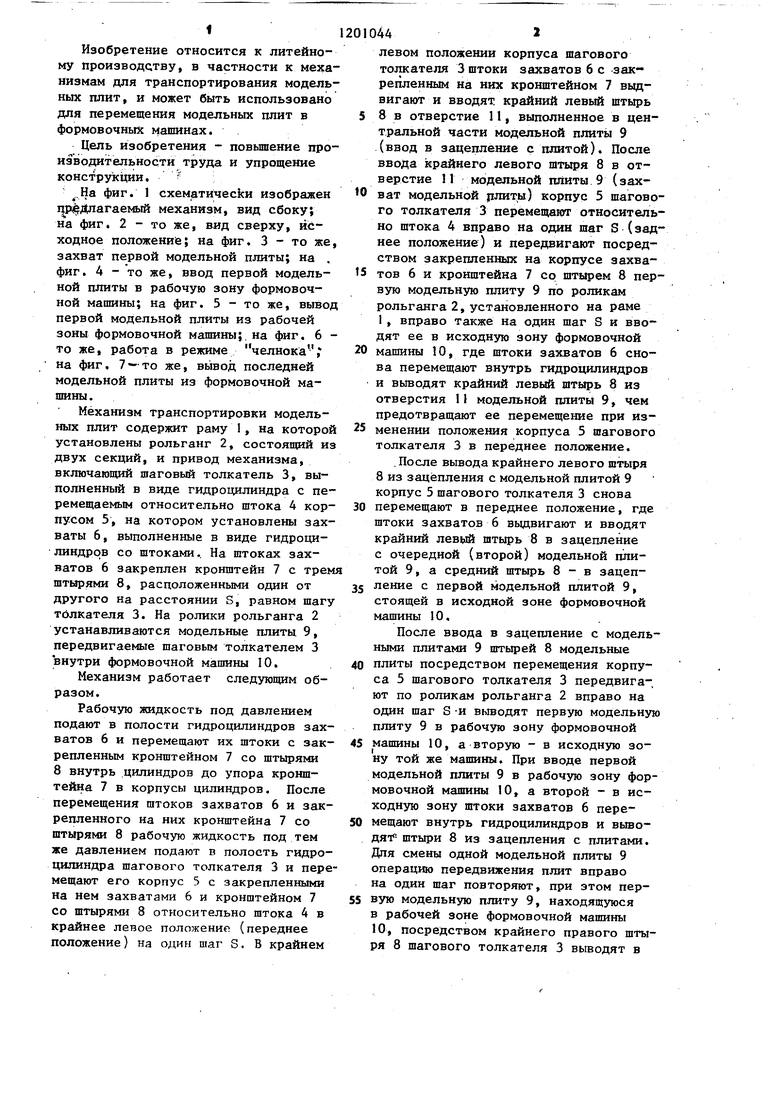

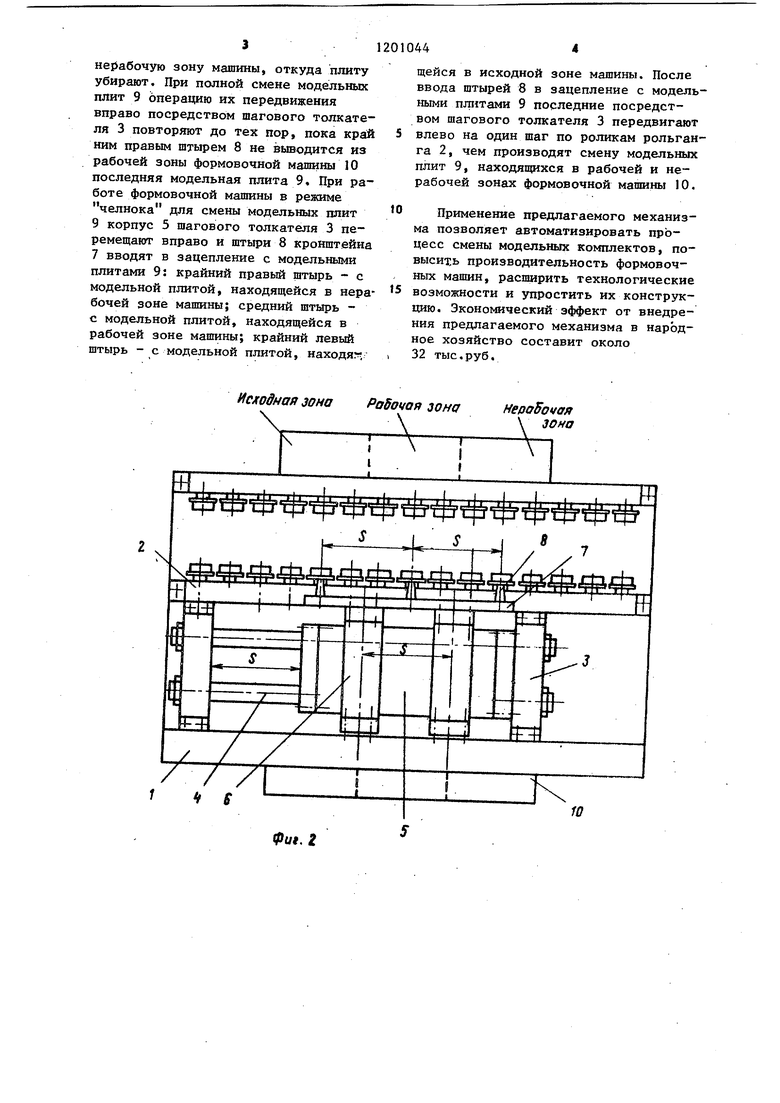

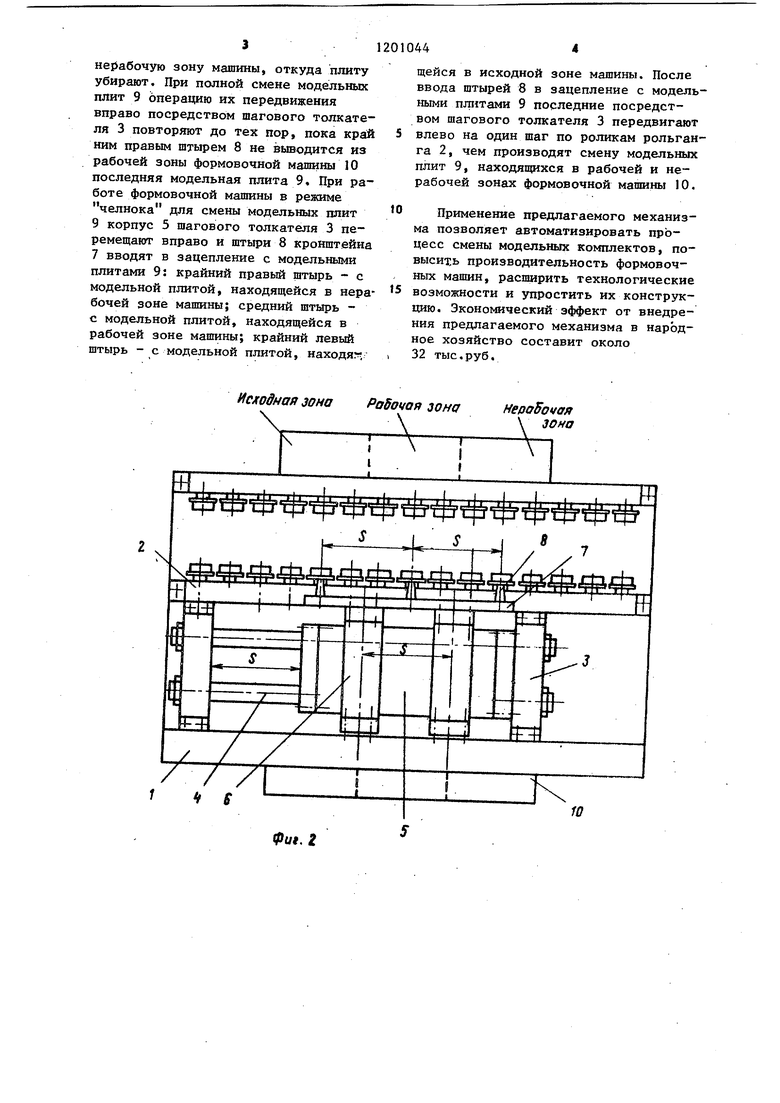

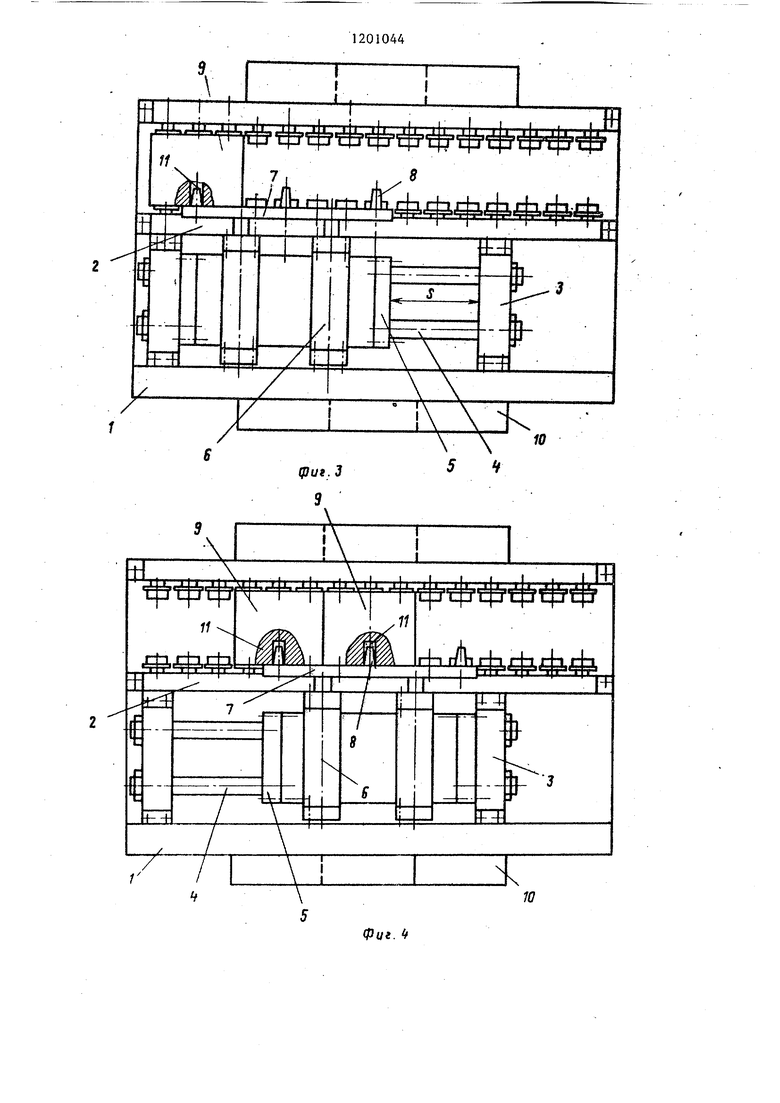

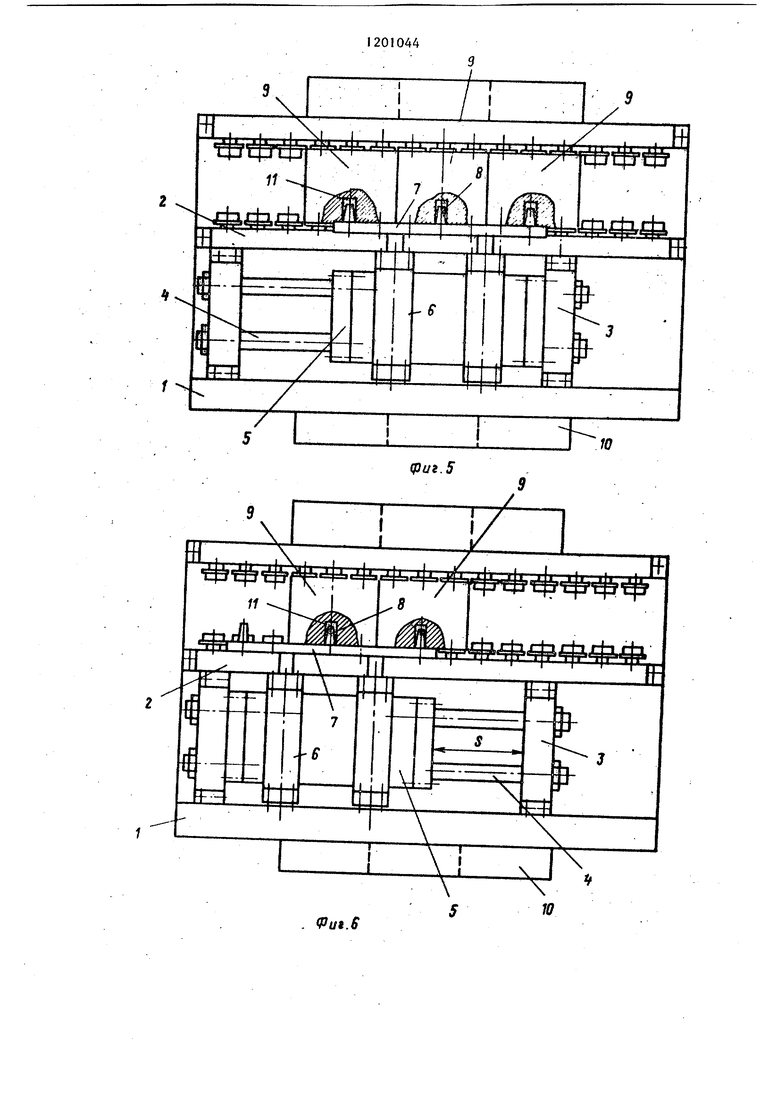

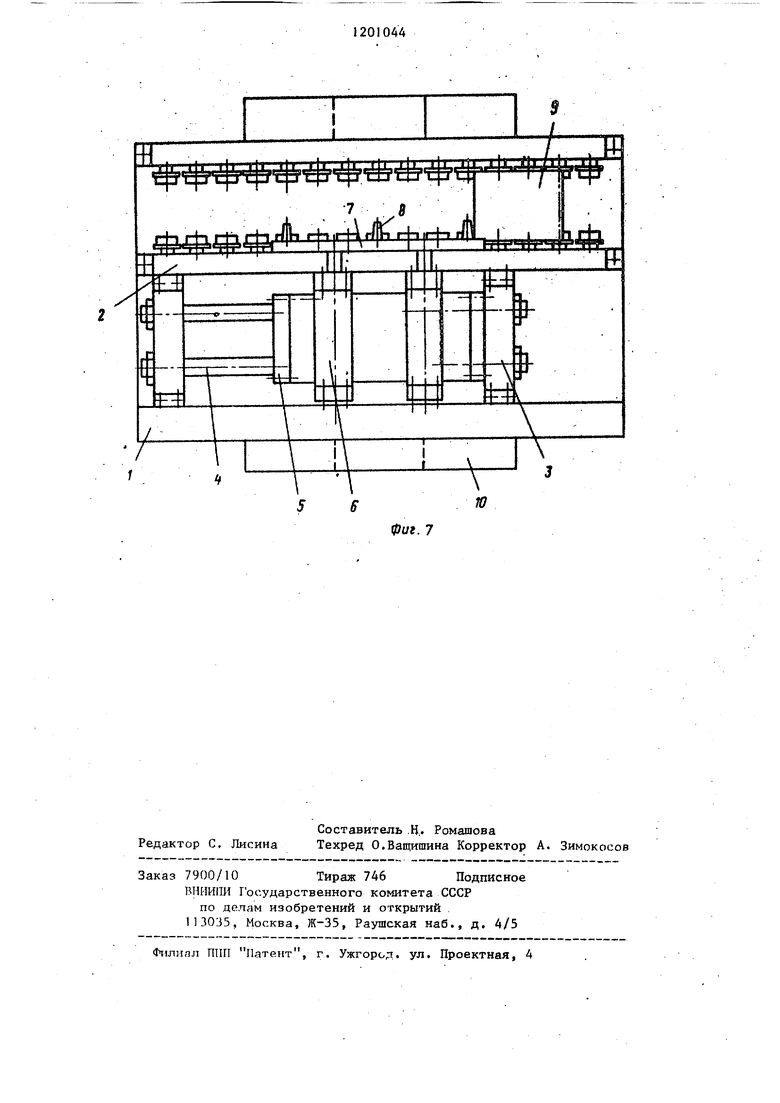

Изобретение относится к литейному производству, в частности к механизмам для транспортирования модельных плит, и может быть использовано для перемещения модельных плит в формовочных машинах. Цель изобретения - повышение производительности труда и упрощение КОНСТРУК1Р(ИИ, На фиг. 1 cxeмaтичeckи изображен 1|рфДлагаемый механизм, вид сбоку; на фиг. 2 - то же, вид сверху, исходное положенное; на фиг. 3 - то же захват первой модельной плиты; на . фиг. 4 - то же, ввод первой модельной плиты в рабочую зону формовочной машины; на фиг. 5 - то же, вывод первой модельной плиты из рабочей зоны формовочной машины;. на фиг. 6 то же, работа в режиме челнока, на фиг. же, вывод последней модельной плиты из формовочной машины. Механизм транспортировки модельных плит содержит раму , на которой установлены рольганг 2, состоящий из двух секций, и привод механизма, включающий шаговый толкатель 3, выполненный в виде гидроцилиндра с перемещаемым относительно штока 4 корпусом 5, на котором установлены захваты 6, выполненные в виде гидроцилиндров со штоками.. На штоках захватов 6 закреплен кронштейн 7 с трем штырями 8, расположенными один от другого на расстоянии S, равном шагу тйлкателя 3. На ролики рольганга 2 устанавливаются модельные плиты 9, передвигаемые шаговым толкателем 3 внутри формовочной машины 10. Механизм работает следующим образом. Рабочую жидкость под давлением подают в полости гидроцилиндров захватов 6 и перемещают их штоки с закрепленным кронштейном 7 со штырями 8 внутрь цилиндров до упора кронштейна 7 в корпусы цилиндров. После перемещения штоков захватов 6 и закрепленного на них кронштейна 7 со штырями 8 рабочую жидкость под тем же давлением подают в полость гидроцшшндра шагового толкателя 3 и пере мещают его корпус 5 с закрепленными на нем захватами 6 и кронштейном 7 со штырями 8 относительно штока 4 в крайнее левое положенно, (переднее положение) на один шаг S. В крайнем 44J левом положении корпуса шагового толкателя 3 штоки захватов 6 с закрепленным на них кронштейном 7 выдвигают и вводят крайний левый штырь 8 в отверстие 11, выполненное в центральной части модельной плиты 9 (ввод в зацепление с плитой). После ввода крайнего левого Щтыря 8 в отверстие 11 модельной плиты 9 (захват модельной рлиты) корпус 5 шагового толкателя 3 перемещают относительно штока 4 вправо на один шаг S (заднее положение) и передвигают посредством закрепленных на корпусе захватов 6 и кронштейна 7 со штырем 8 первую модельную плиту 9 по роликам рольганга 2, установленного на раме 1, вправо также на один шаг S и вводят ее в исходную зону формовочной машины 10, где штоки захватов 6 снова перемещают внутрь гидроцилиндров и выводят крайний левый штырь 8 из отверстия П модельной плиты 9, чем предотвращают ее перемещение при изменении положения корпуса 5 шагового толкателя 3 в переднее положение. . После вывода крайнего левого штыря 8 из зацепления с модельной плитой 9 корпус 5 шагового толкателя 3 снова перемещают в переднее положение, где штоки захватов 6 выдвигают и вводят крайний левый штырь 8 в зацепление с очередной (второй) модельной плитой 9, а средний штырь 8 - в зацепление с первой модельной плитой 9, стоящей в исходной зоне формовочной машины 10. После ввода в зацепление с модельными плитами 9 штырей 8 модельные плиты посредством перемещения корпуса 5 шагового толкателя 3 передвига-, ют по роликам рольганга 2 вправо на один шаг S-и выводят первую модельную плиту 9 в рабочую зону формовочной машины 10, а вторую - в исходную зону той же машины. При вводе первой модельной плиты 9 в рабочзто зону формовочной машины 10, а второй - в исходную зону штоки захватов 6 перемещают внутрь гидроцилиндров и выводят штыри 8 из зацепления с плитами. Дпя смены одной модельной плиты 9 операцию передвижения плит вправо на один шаг повторяют, при этом первую модельную плиту 9, находящуюся в рабочей зоне формовочной машины 10, посредством крайнего правого штыря 8 шагового толкателя 3 выводят в

не1 абочую зону машины, откуда плиту убирают. При полной смене модельных плит 9 операцию их передвижения вправо посредством шагового толкателя 3 повторяют до тех пор, пока край ним правым штырем 8 не выводится из рабочей зоны формовочной машины 10 последняя модельная плита 9. При работе формовочной машины в режиме челнока для смены модельных плит 9 корпус 5 шагового толкателя 3 перемещают вправо и штьфи 8 кронштейна 7 вводят в зацепление с модельными плитами 9: крайний правый штырь - с модельной плитой, находящейся в нерабочей зоне машины; средний штырь с модельной плитой, находящейся в рабочей зоне машины; крайний левый штырь - с модельной плитой, находят,

Исходной зона РаВочой зона HepoSovaa зона

щейся в исходной зоне машины. После ввода штырей 8 в зацепление с модельными плитами 9 последние посредством шагового толкателя 3 передвигают влево на один шаг по роликам рольганга 2, чем производят смену модельных плит 9, находящихся в рабочей и нерабочей зонах формовочной машины 10.

Применение предлагаемого механизма позволяет автоматизировать процесс смены модельных комплектов, повысить производительность формовочных машин, расширить технологические

возможности и упростить их конструкцию. Экономический зффект от внедрения предлагаемого механизма в народное хозяйство составит около

32 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Автоматическая формовочная машина | 1979 |

|

SU929304A1 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Формовочная машина | 1977 |

|

SU839661A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Устройство для автоматическойСМЕНы МОдЕльНыХ плиТ | 1979 |

|

SU829319A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ | 1994 |

|

RU2077470C1 |

| Формовочный автомат | 1989 |

|

SU1676744A1 |

МЕХАНИЗМ ТРАНСПОРТИРОЫШ МОДЕЛЬЕЫХ ПЛИТ, содержащий раму, рольганг и шаговый толкатель с -захватами, отличающийся тем, что, с целью повышения производительности труда и упрощения конструкции, захваты шагового толкателя вьтолнены в виде кронштейна с тремя штьтрями, расположенными один от другого на расстоянии, равном шагу толкателя.

Фи9, 2

V

7

9

t3

-f

E3

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Автоматическая формовочная машина | 1979 |

|

SU929304A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1983-11-29—Подача