« 1

Изобретение относится к обработке металлов давлением, а именно к устройствам для выдавливания о

Целью изобретения является по- вьппение качества получаемых изделий путем обеспечения их регламентированного охлаждения.

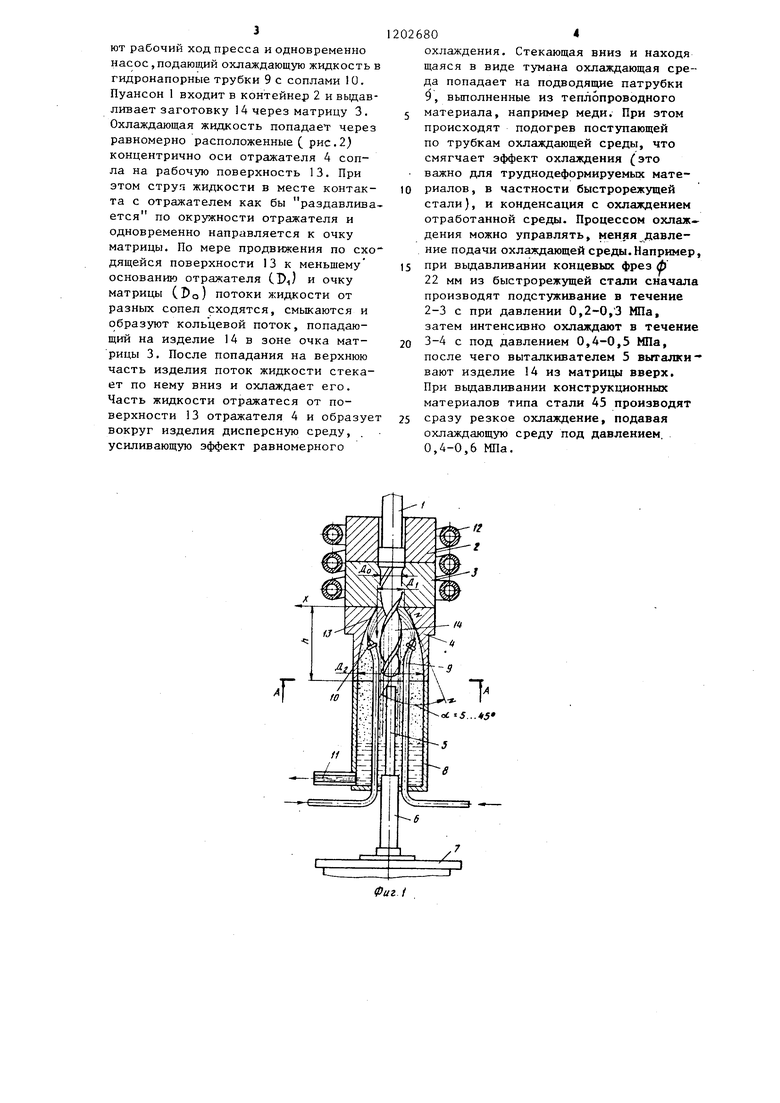

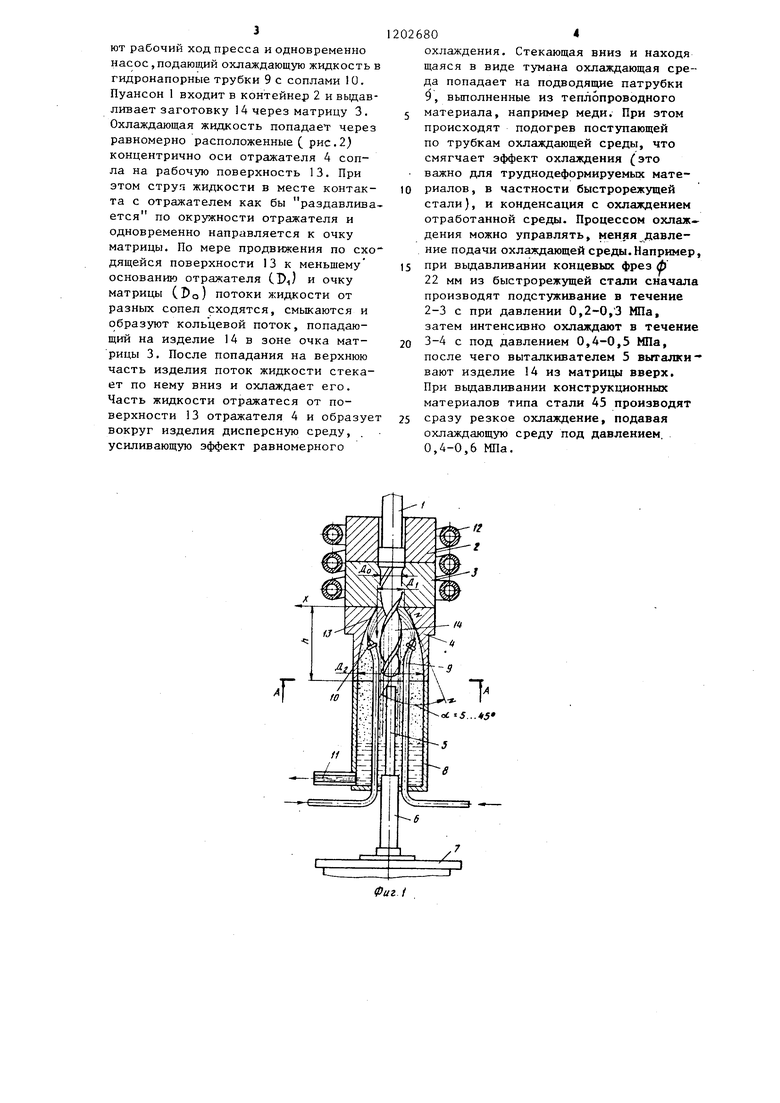

На фиг.) показан штамп, общин вид в продольном сечении; на фиг.2 - зона охлаждения, попереч- ное сечение.

Штамп содержит соосно расположенные пуансон 1, контейнер 2, соединенный с матрицей 3, к которой примыкает отражатель 4 в виде полого усеченного тела вращения, вьггалкиватель 5, связанный со штоком 6- пневмоцилиндра 7 и размещен- ньй во втулке 8.

Втулка 8 содержит гидронапорные трубки 9 с соплами 10, введенные в камеру охлаждения, образуемую полостью отражателя Л, а также сливной патрубок 11. Для подогрева матрицы 3 и контейнера служит индуктор 12. Рабочая поверхность 13 отражателя 4 концентрично охватьша- ет своим меньшим основанием (1) очко матрицы (DO ).

Диаметр меньшего основания D рабочей поверхности 13 отражателя 4 равен или больше диаметра очка матрицы 3. В большинстве случаев между очком матрицы 3 и меньшим О снованием рабочей поверхности 13 отражателя в плоскости их сопряже- в;ия имеется зазор о 0,1-20 мм, Это обусловлено следующими факторами. Меньшее основание (Т5 ) рабочей поверхности 13 отражателя не доля;но деформировать вьгходящее из очка (Во) матрицы 3 изделие 14, но, поскольку технологически трудно выполнить диаметры (Do и Т), совершенно одинаковыми,на практике задают размер 1)5о

Увеличение указанного зазора сверх 15-20 мм также нецелесообраз- ко., -так как уменьшается опорная по- EiepXHOCTb матрицы в зоне очка (ослабление матрицы) и увеличивается открытая поверхность (усилие теплоотвода охлаждающей изделие идкости), что повьшгает энергозатраты на подогрев штампа. Зазор в инервале 0,1-20 мм назначают на практике конструктивно и уточняют экспериментально с учетом потребного на охлаждение изделия количества

026802

жидкости, напор которой в соплах 10 регулируется гидроаппаратурой.

Рабочая поверхность 13 отражателя может быть выполнена конусной или 5 криволинейной (фиг. If , например

в виде параболоида, образующая которого соответствует функции Y X При этом основные размеры рабочей поверхности 13 отражателя 4 взаимо- 10 связаны формулой

D Х), + (0,l-,15)h,

где Р - диаметр меньшего основания отражателя, мм;

15 г диаметр большего основания

отражателя, мм; h - высота отражателя, мм. Указанная зависимость обусловлена следующими факторами. Образующая

20 рабочей поверхность 13 отражателя 4 должна иметь уклон в направлении очка матрицы. Наличие уклона необходимо как по причинам конструктивным так и физическим: чем больше уклон,

25 тем больше пространство для размеще-- ния гидронапорных сопел 10 с патрубками 9 и больше возможность по- вьшения интенсивности потока охлаждающей жидкости в зоне очка матрицы за счет сходящихся струй от гидро- напорных сопел. Однако увеличение уклона в реальных штампах более 45-50° (для конусной поверхностиJ нерационально, поскольку приводит к раздуванию габаритов последнего и связанным с этим недостаткам. Это и учитывает зависимость D + + (0,l-I,15)h, дающая оптимальное соотношение размеров штампов для выдавливания маломерных изделий с отношением длины к диаметру до 10- 15.

Угол между направлением сопла 10 и касательной NN к образующей отражателя в точке пересечения этого направления с рабочей поверхностью 13 составляет сС 5 - 45 . Это обусловлено тем, что при угле, меньшем заданного интервала, затрудняется

настройка сопел на точное попадаn

кие охлаждающей жидкости на отражатель, а при угле, большем 45 , значительная часть жидкости стекает вниз, не попадая на изделие 14 (что определено экспериментально .

5 Штамп работает след тощим образом.

Нагревают исходную заготовку и устанавливают в контейнер 2, включа30

0

5

ют рабочий ход пресса и одновременно насос,подающий охлаждающую жидкость в гидронапорные трубки 9 с соплами 10. Пуансон 1 входит в контейнер 2 и выдавливает заготовку 4 через матрицу 3. Охлаждающая жидкость попадает через равномерно расположенные ( рис.2) концентрично оси отражателя 4 сопла на рабочую поверхность 13. При этом струя жидкости в месте контакта с отражателем как бы раздавливается по окружности отражателя и одновременно направляется к очку матрицы. По мере продвижения по схо дящейся поверхности 13 к меньшему основанию отражателя CDj и очку матрицы (DO) потоки жидкости от разных сопел сходятся, смыкаются и образуют кольцевой поток, попадающий на изделие 14 в зоне очка матрицы 3. После попадания на верхнюю часть изделия поток жидкости стекает по нему вниз и охлаждает его. Часть жидкости отражатеся от поверхности 13 отражателя 4 и образуе вокруг изделия дисперсную среду, усиливающую эффект равномерного

02680

охлаждения. Стекающая вниз и находя щаяся в виде тумана охлаждающая среда попадает на подводящие патрубки 9, выполненные из теплопроводного

5 материала, например меди. При этом происходят подогрев поступающей по трубкам охлаждающей среды, что смягчает эффект охлаждения (это важно для труднодеформируемых мате10 риалов, в частности быстрорежущей стали), и конденсация с охлаждением отработанной среды. Процессом охлаждения можно управлять, меняя давление подачи охлаждающей среды.Например,

15 при выдавливании концевых фрез А

22 мм из быстрорежущей стали сначала производят подстуживание в течение 2-3 с при давлении 0,2-0,3 МПа, затем интенсивно охлаждают в течение

20 3-4 с под давлением 0,4-0,5 МПа,

после чего выталкивателем 5 выталкн вают изделие 14 из матрицы вверх. При выдавливании конструкционных материалов типа стали 45 производят

25 сразу резкое охлаждение, подавая охлаждающую среду под давлением. 0,4-0,6 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ горячего прессования заготовок | 1988 |

|

SU1671387A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| Способ получения изделий | 1982 |

|

SU1016024A1 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

Редактор О.Бугир

Составитель В.Бещеков

Техред Т.Дубинчак Корректор М.Демчик

8352/10

Тираж 646Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д,4/5

Филиал ПГШ Патент, г.Ужгород, ул.Проектная,4

Фиг. г

| Штамп с разъемной матрицей | 1981 |

|

SU979010A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-07—Публикация

1984-05-21—Подача