2.Инструмент по п. 1, отличающийся тем, что прямые и обратные скосы имеют постоянную ширину в направлении от центра диска к его периферии, а между ними вьшолне- ны радиальные канавки.

3.Инструмент по п. 1, отличающийся тем, что прямые и обратные скосы имеют переменную ширину.

4.Инструмент по пп. 1-3, отличающийся тем, что отношение углов наклона прямых и обратных скосов лежит в пределах 0,025-40.

5.Инструмент по п. 1,отличаю щ и и с я тем, что ширина прямого и обратного скосов и плоского участка находятся в зависимости

1

Изобретение относится к финишной прецизионной обработке плоских деталей, например, из полупроводниковых монокристаллов и может найти широкое применение при обработке полупроводниковых пластин большого диаметра для интегральных микросхем.

Целью изобретения является повышение производительности и качества обработки путем увеличения скорости течения абразивной суспе;нзии в зазоре между инструментом и обрабатываемой деталью.

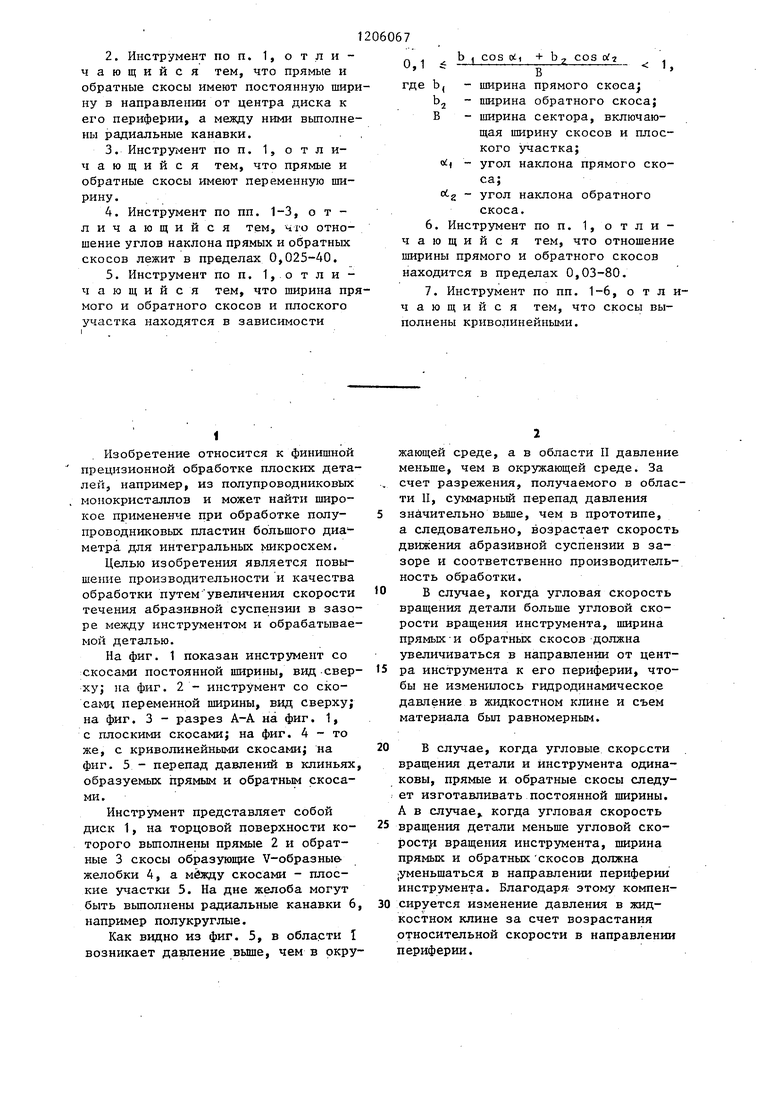

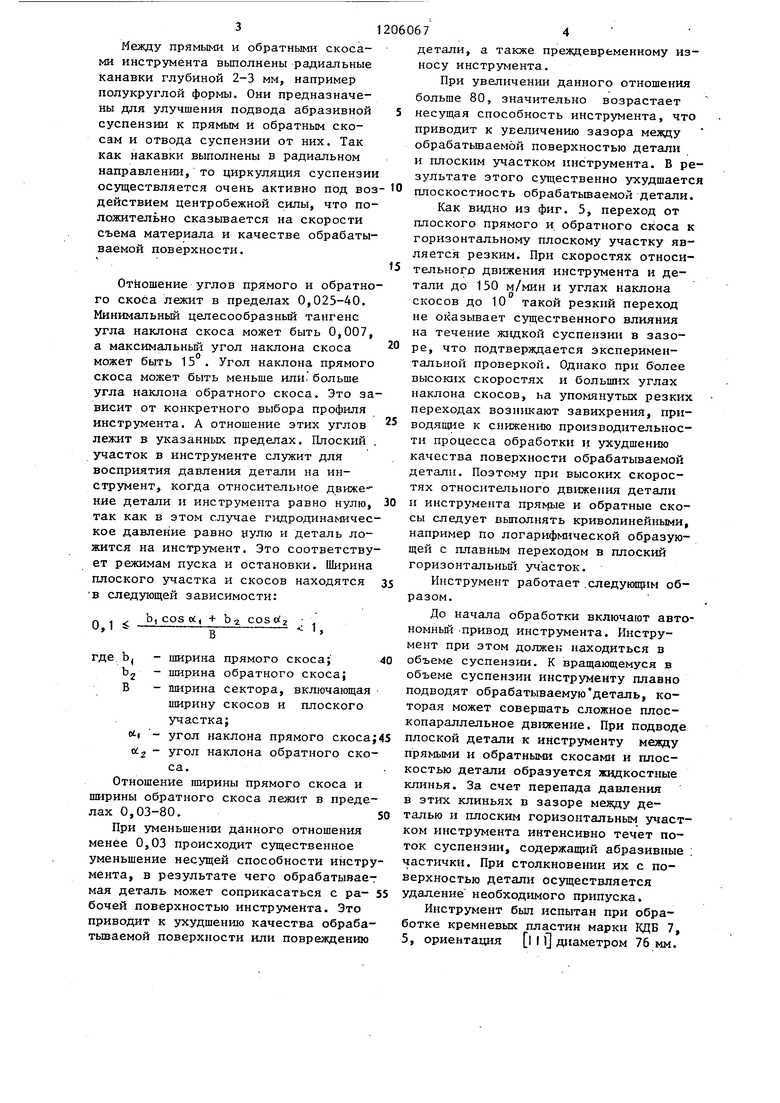

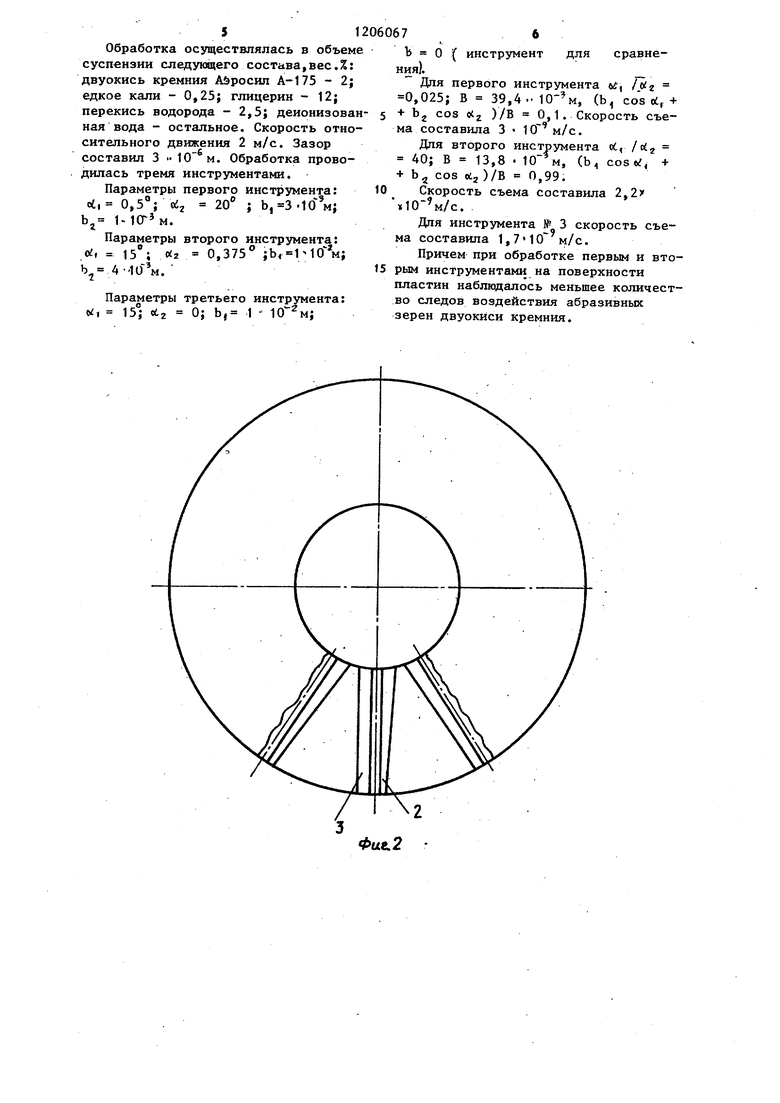

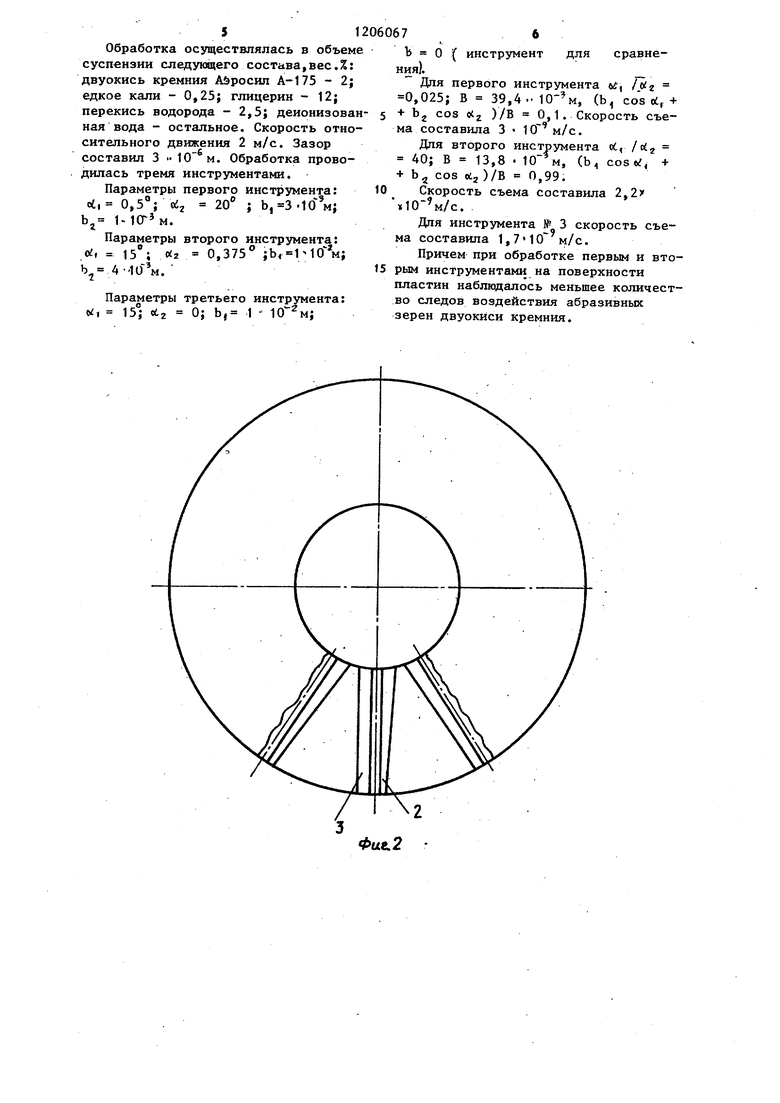

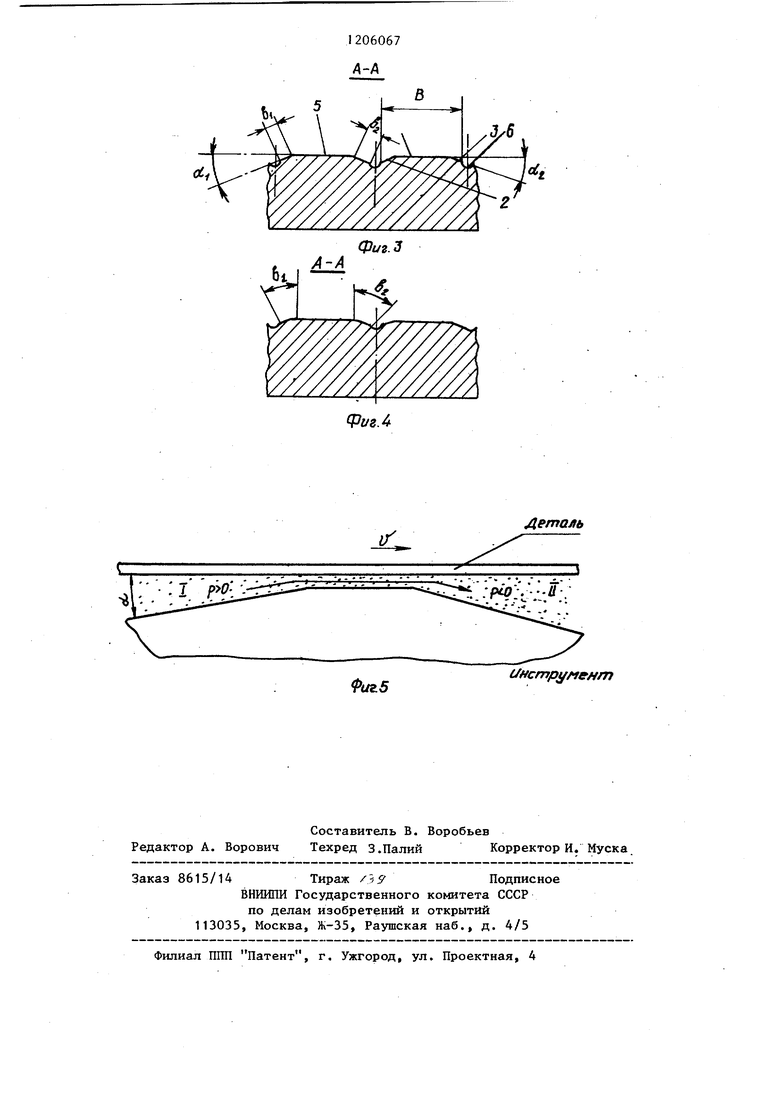

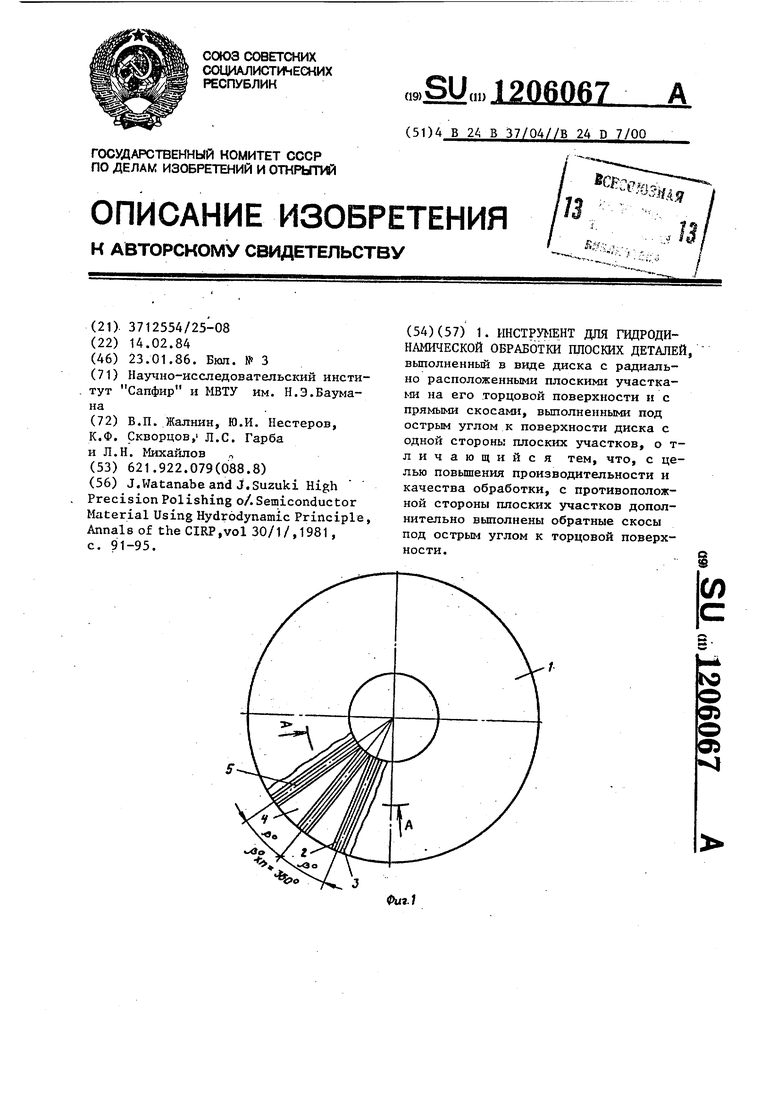

На фиг. 1 показан инструмент со скосами постоянной ширины, вид сверху; на фиг. 2 - инструмент со скосами переменной ширины, вид сверху; на фиг. 3 - разрез А-А на фиг. 1, с плоскими скосами; на фиг. 4 - то же, с криволинейными скосами; на фиг. 5 - перепад давлений в клиньях, образуемых прямым и обратным скосами.

Инструмент представляет собой диск 1, на торцовой поверхности которого вьшолнены прямые 2 и обратные 3 скосы образующие V-образные. желобки 4, а между скосами - плоские участки 5. На дне желоба могут быть вьшолнены радиальные канавки 6, например полукруглые.

Как видно из фиг. 5, в области I возникает давление выше, чем в окруп 1 л b , cos oi, + Ь 2 cos 01-2 , -В - - Ь

где Ь, - ширина прямого скосаj bj - Еирина обратного скоса; В - ширина сектора, включающая ширину скосов и плоского участка;

0) - угол наклона прямого скоса;

угол наклона обратного скоса,

6.Инструмент по п. 1, отличающийся тем, что отношение ширины прямого и обратного скосов находится в пределах 0,03-80.

7.Инструмент по пп. 1-6, отлчающийся тем, что скосы выполнены криволинейными.

жающей среде, а в области II давление меньше, чем в окружающей среде. За счет разрежения, получаемого в области И, суммарный перепад давления

значительно вьш1е, чем в прототипе, а следовательно, возрастает скорость движения абразивной суспензии в зазоре и соответственно производительность обработки.

В случае, когда угловая скорость вращения детали больше угловой скорости вращения инструмента, ширина прямыхи обратных скосов должна увеличиваться в направлении от центра инструмента к его периферии, чтобы не изменилось гидродинамическое давление в жидкостном клине и съем материала бьл равномерным.

В случае, когда угловые скорости вращения детали и инструмента одинаковы, прямые и обратные скосы следует изготавливать постоянной ширины. А в случае,, когда угловая скорость

вращения детали меньше угловой ско- pocTfi вращения инструмента, ширина прямых и обратных скосов должна ;уменьшаться в направлении периферии инструмента. Благодаря этому компенсируется изменение давления в жидкостном клине за счет возрастания относительной скорости в направлении периферии.

Между прямыми и обратньп-ш скосами инструмента вьшолнены радиальные канавки глубиной 2-3 мм, например полукруглой формы. Они предназначены для улучшения подвода абразивной суспензии к прямым и обратным скосам и отвода суспензии от них. Так как накавки выполнены в радиальном направлении, то циркуляция суспензии осуществляется очень активно под воз действием центробежной силы, что положительно сказьтается на скорости съема материала и качестве обрабатываемой поверхности.

Отношение углов прямого и обратного скоса лежит в пределах 0,025-40. Минимальный целесообразный тангенс угла наклона скоса может быть 0,007, а максимальньй угол наклона скоса может быть 15°. Угол наклона прямого скоса может быть меньше или. больше угла наклона обратного скоса. Это зависит от конкретного выбора профиля инструмента. А отношение этих углов лежит в указанных пределах. Плоский участок в инструменте служит для восприятия давления детали на инструмент, когда относительное движе ние детали и инструмента равно нулю, так как в этом случае гидродинамическое давление равно нулю и деталь ложится на инструмент. Это соответствует режимам пуска и остановки. Ширина плоского участка и скосов находятся В следующей зависимости:

0,1 i

где, b.

b) cos ос + b

В

1,

В

ширина прямого скоса; ширина обратного скоса; ширина сектора, включающая скосов и плоского

40

ширину участка;

e l - угол наклона прямого скоса;45 od - угол наклона обратного скоса.

Отношение ширины прямого скоса и ширины обратного скоса лежит в пределах 0,03-80.50

При уменьшении данного отношения менее 0,03 происходит существенное уменьшение несущей способности инструмента, в результате чего обрабатывает мая деталь может соприкасаться с ра- 55 бочей поверхностью инструмента. Это приводит к ухудшению качества обраба- тьшаемой поверхности или повреждению

to

15

20

25

30

35

40

45 50

55

детали, а также преждевременному износу инструмента.

При увеличении данного отношения больше 80, значительно возрастает несущая способность инструмента, что приводит к увеличению зазора между обрабатьшаемой поверхностью детали и плоским участком инструмента. В результате этого существенно ухудшается плоскостность обрабатьшаемой детали.

Как видно из фиг. 5, переход от плоского прямого и обратного ckoca к горизонтальному плоскому участку является резким. При скоростях относительного движения инструмента и детали до 150 м/мин и углах наклона скосов до 10 такой резкий переход не оказывает существенного влияния на течение жидкой суспензии в зазоре, что подтверждается экспериментальной проверкой. Однако при более ВЫСОЮ1Х скоростях и бoльшIix углах наклона скосов, на упомянутых резких переходах возникают завихрения, при- водящ11е к снижению производительности процесса обработки и ухудшению качества поверхности обрабатываемой детали. Поэтому при высоких скоростях относительного движения детали и инструмента и обратные скосы следует выполнять криволинейными, например по логарифмической образующей с плавным переходом в плоский горизонтальный участок.

Инструмент работает.следующим образом.

До начала обработки включают авто- номньм привод инструмента. Инструмент при этом должен находиться в объеме суспензии. К вращающемуся в объеме суспензии инструменту плавно подводят обрабатываемую деталь, которая может совершать сложное плоскопараллельное движение. При подводе плоской детали к инструменту между прямыми и обратными скосами и плоскостью детали образуется жидкостные клинья. За счет перепада давления в этих клиньях в зазоре между деталью и плоским горизонтальным участком инструмента интенсивно течет поток суспензии, содержащий абразивные : частички. При столкновении их с поверхностью детали осуществляется удаление необходимого припуска.

Инструмент был испытан при обработке кремневых пластин марки КДБ 7, 5, ориентация l I Г диаметром 76мм.

Обработка осуществлялась в объеме суспензии следующего состава,вес.%: двуокись кремния А&росил А-175 - 2; едкое кали - 0,25; глицерин - 12; перекись водорода - 2,5; деионизован ная вода - остальное. Скорость относительного движения 2 м/с. Зазор составил 3 10 м. Обработка проводилась тремя инструментами.

Параметры первого инструмента: oi, 0,5°; 20 ; Ь,3.10 м; bj МО- м.

Параметры второго инструмента: 0. 15°; «2 0,375 ;Ь,1ЧО м; 4

S

10 м.

Параметры третьего инструмента: 15°; сбг 0; Ь, 1

Ъ О ( инструмент для сравнения).

Для первого инструмента 6f, 0,025; В 39,4.. 10- м, (Ь, cos Л, + 0,1. Скорость съема составила 3 Для второго 40; В 13,8

м/с.

инструмента 10 м.

(Ь ц cos «;, +

скорость съе

+ Ь cos ctj )/В 0,99.

Скорость съема составила 2,2х .

Для инструмента ма составила 1,7

Причем при обработке первым и вторым инструментами на поверхности пластин наблюдалось меньшее количество следов воздействия абразивных зерен двуокиси кремния.

№ 3 10 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для гидродинамического полирования плоских деталей | 1984 |

|

SU1252141A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Прерывистый шлифовальный круг | 1987 |

|

SU1495104A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2109615C1 |

| Способ обработки деталей и устройство для его осуществления | 1988 |

|

SU1627382A1 |

| Способ абразивной обработки | 1978 |

|

SU764942A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2049658C1 |

| РЕЗЕЦ И ФРЕЗЕРНАЯ ГОЛОВКА | 2007 |

|

RU2424878C2 |

Фие.2

г/г.4

iTДеталь

WE5

LfffcmpyMeHrrt

| J.Watanabe and J.Suzuki High Precision Polishing o/ | |||

| Semiconductor Material Using Hydrodynamic Principle, Annal8 of the CIRP,vol 30/1 /, 1981 , c | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1986-01-23—Публикация

1984-02-14—Подача