i

Изобретение относится к обработке металлов давлением, в частности к устройствам для подачи полосового материала в рабочую зону штампа.

Целью изобретения является повышение надежности работы устройства.

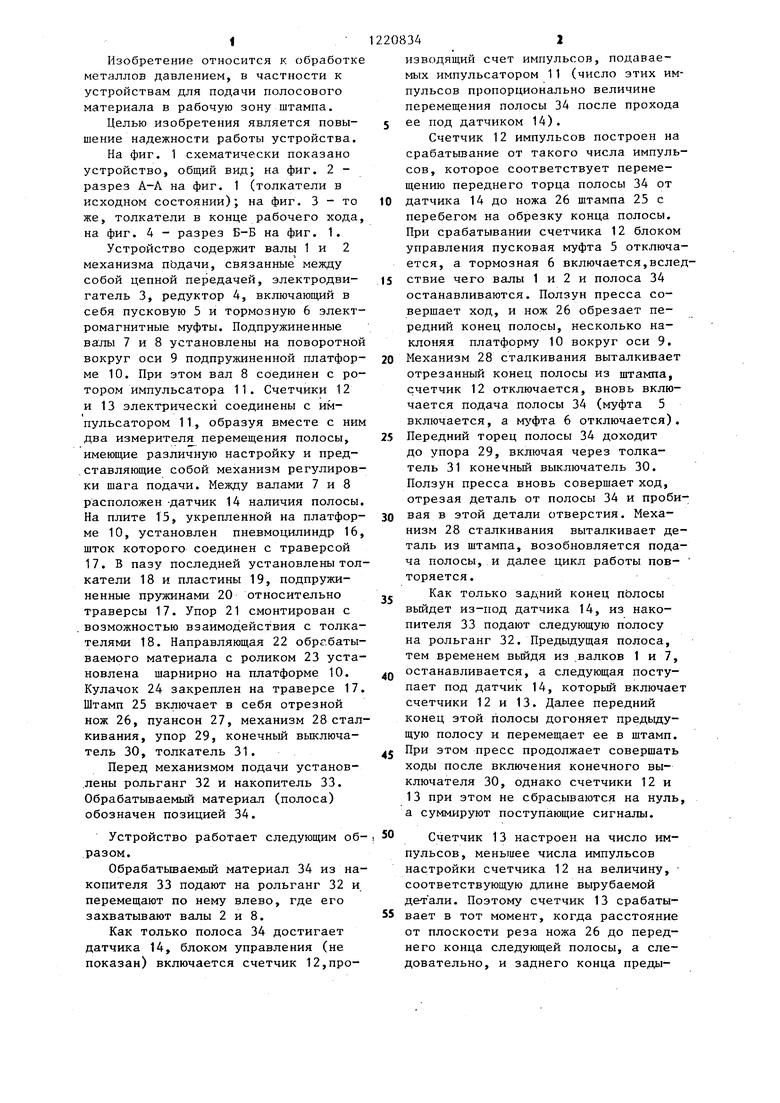

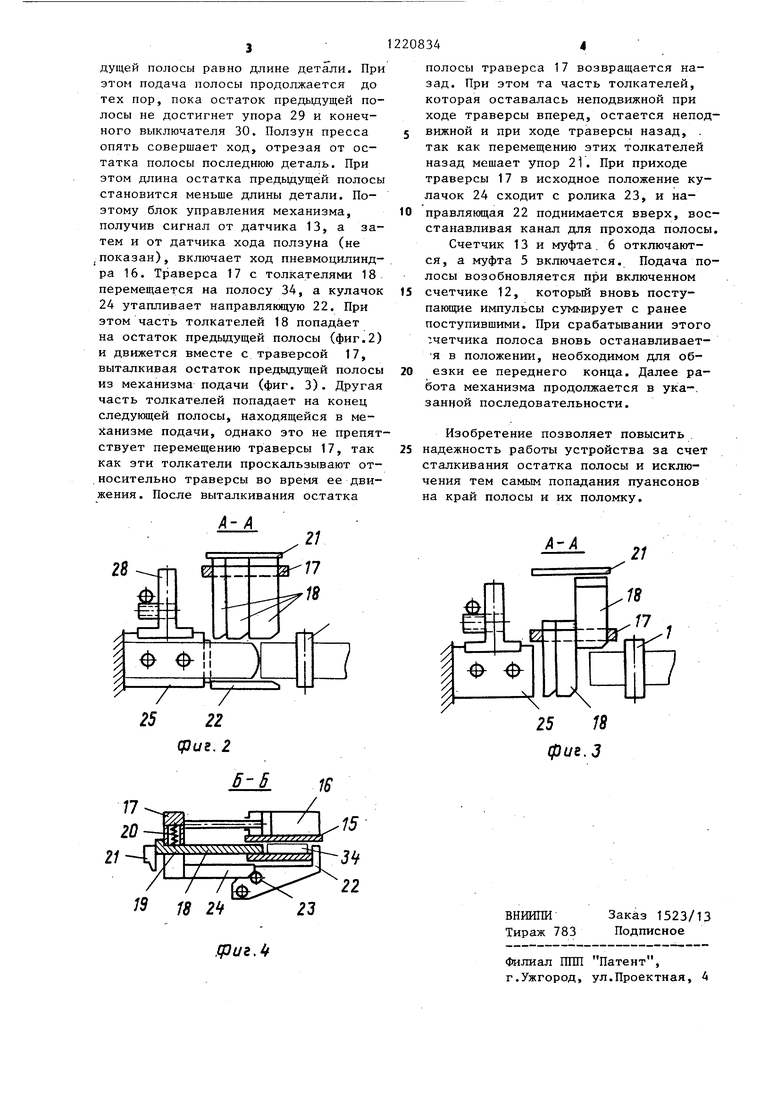

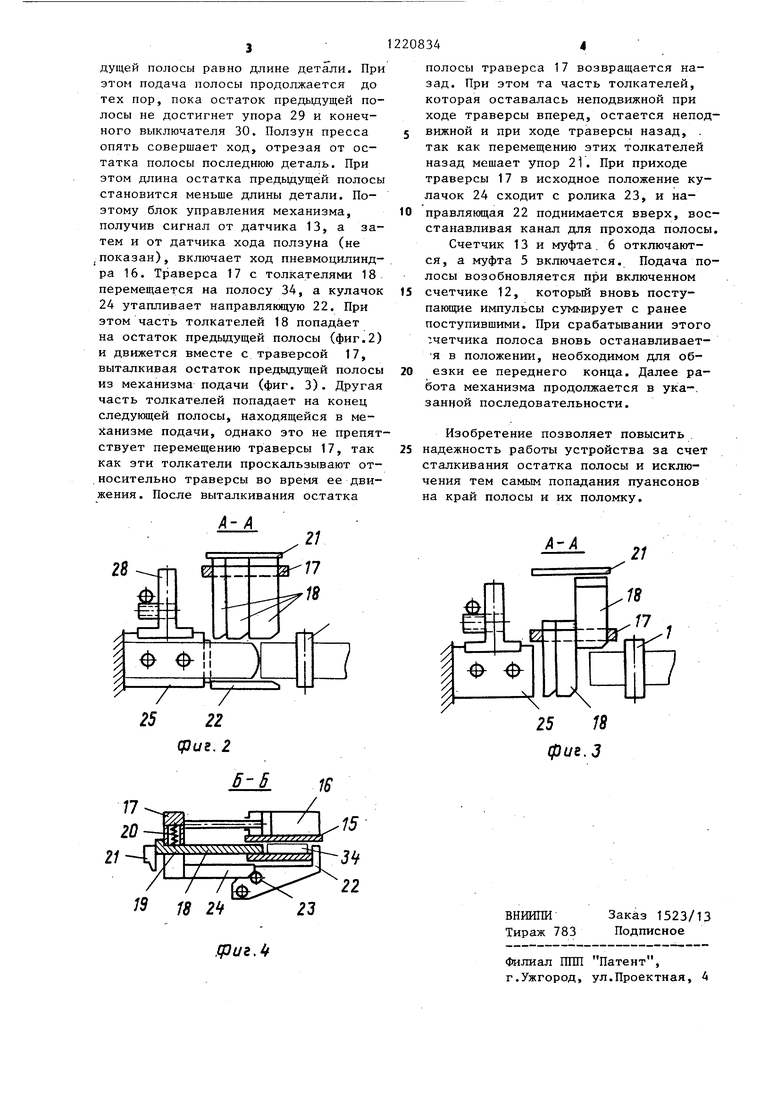

На фиг. 1 схематически показано устройство, общий вид; на фиг, 2 - разрез А-А на фиг. 1 (толкатели в исходном состоянии); на фиг. 3 - то же, толкатели в конце рабочего хода, на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство содержит валы 1 и 2 механизма подачи, связанные между собой цепной передачей, электродвигатель 3, редуктор 4, включающий в себя пусковую 5 и тормозную 6 электромагнитные муфты. Подпружиненные валы 7 и 8 установлены на поворотной вокруг оси 9 подпружиненной платформе 10. При этом вал 8 соединен с ротором импульсатора 11. Счетчики 12 и 13 электрически соединены с им- пульсатором 11, образуя вместе с ним два измерителя перемещения полосы, имеющие различную настройку и пред- .ставляющие собой механизм регулировки шага подачи. Между валами 7 и 8 расположен -датчик 14 наличия полосы. На плите 15, укрепленной на платформе 10, установлен пневмоцилиндр 16, шток которого соединен с траверсой 17. В пазу последней установлены толкатели 18 и пластины 19, подпружиненные пружинами 20 относительно траверсы 17. Упор 21 смонтирован с возможностью взаимодействия с толкателями 18. Направляющая 22 обрабатываемого материала с роликом 23 установлена шарнирно на платформе 10. Кулачок 24 закреплен на траверсе 17. Штамп 25 включает в себя отрезной нож 26, пуансон 27, механизм 28 сталкивания, упор 29, конечный выключатель 30, толкатель 31.

Перед механизмом подачи установлены рольганг 32 и накопитель 33. Обрабатываемый материал (полоса) обозначен позицией 34.

Устройство работает следующим образом.

Обрабатьшаемьй материал 34 из накопителя 33 подают на рольганг 32 и. перемещают по нему влево, где его захватывают валы 2 и 8.

Как только полоса 34 достигает датчика 14, блоком управления (не показан) включается счетчик 12,про2208342

изводящий счет импульсов, подаваемых импульсатором 11 (число этих импульсов пропорционально величине перемещения полосы 34 после прохода

5 ее под датчиком 14).

Счетчик 12 импульсов построен на срабатывание от такого числа импульсов, которое соответствует перемещению переднего торца полосы 34 от

10 датчика 14 до ножа 26 штампа 25 с перебегом на обрезку конца полосы. При срабатывании счетчика 12 блоком управления пусковая муфта 5 отключается, а тормозная 6 включается,вслед15 ствие чего валы 1 и 2 и полоса 34 останавливаются. Ползун пресса совершает ход, и нож 26 обрезает передний конец полосы, несколько наклоняя платформу 10 вокруг оси 9.

20 Механизм 28 сталкивания выталкивает отрезанный конец полосы из штампа, счетчик 12 отключается, вновь включается подача полосы 34 (муфта 5 включается, а 6 отключается).

25 Передний торец полосы 34 доходит до упора 29, включая через толкатель 31 конечный выключатель 30. Ползун пресса вновь совершает ход, отрезая деталь от полосы 34 и проби30 вая в этой детали отверстия. Механизм 28 сталкивания выталкивает деталь из штампа, возобновляется подача полосы, и далее цикл работы пов- торяется.

Как только задний конец полосы выйдет из-под датчика 14, из накопителя 33 подают следующую полосу на рольганг 32. Предьщущая полоса, тем временем выйдя из .валков 1 и 7,

Q останавливается, а следующая поступает под датчик 14, который включает счетчики 12 и 13. Далее передний конец этой полосы догоняет предыдущую полосу и перемещает ее в штамп.

5 При этом пресс продолжает совершать ходы после включения конечного выключателя 30, однако счетчики 12 и 13 при этом не сбрасываются на нуль, а суммируют поступающие сигналы.

50 Счетчик 13 настроен на число импульсов, меньшее числа импульсов нас.тройки счетчика 12 на величину, соответствующую длине вырубаемой дет али. Поэтому счетчик 13 срабаты- 55 вает в тот момент, когда расстояние от плоскости реза ножа 26 до переднего конца следующей полосы, а следовательно, и заднего конца преды35

дущей полосы равно длине детали. При этом подача полосы продолжается до тех пор, пока остаток предыдущей полосы не достигнет упора 29 и конечного выключателя 30. Ползун пресса опять совершает ход, отрезая от остатка полосы последнюю деталь. При этом длина остатка предьздущей полосы становится меньше длины детали. Поэтому блок управления механизма, получив сигнал от датчика 13, а затем и от датчика хода ползуна (не показан), включает ход пневмоцилинд- ра 16. Траверса 17 с толкателями 18. перемещается на полосу 34, а кулачок 24 утапливает направляющую 22. При этом часть толкателей 18 попад&ет на остаток предьщущей полосы (фиг.2) и движется вместе с трав ерсой 17, выталкивая остаток предыдущей полосы из механизма подачи (фиг. 3). Другая часть толкателей попадает на конец следующей полосы, находящейся в механизме подачи, однако это не препятствует перемещению траверсы 17, так как эти толкатели проскальзывают относительно траверсы во время ее движения . После выталкивания остатка

полосы траверса 17 возвращается назад. При этом та часть толкателей, которая оставалась неподвижной при ходе траверсы вперед, остается непод-

вижной и при ходе траверсы назад, . так как перемещению этих толкателей назад мешает упор 21. При приходе траверсы 17 в исходное положение кулачок 24 сходит с ролика 23, и направляющая 22 поднимается вверх, восстанавливая канал для прохода полосы.

Счетчик 13 и муфта. 6 отключаются, а муфта 5 включается. Подача полосы возобновляется при включенном

счетчике 12, который вновь поступающие импульсы сутФшрует с ранее поступившими. При срабатьшании этого :четчика полоса вновь останавливает- я в положении, необходимом для обезки ее переднего конца. Далее работа механизма продолжается в ука-, занчой последовательности.

Изобретение позволяет повысить надежность работы устройства за счет сталкивания остатка полосы и исключения тем самым попадания пуансонов на край полосы и их поломку.

К- f(

27

2S

FTI

/

7

J9 Г8 2

А А

21

ВНРШПИ Тираж 783

Заказ 1523/13 Подписное

.(риг, 4

Филиал ШШ Патент, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в зону обработки | 1984 |

|

SU1207584A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Установка для раскроя листового материала | 1984 |

|

SU1146146A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Устройство для сталкивания обрези и направления проката | 1981 |

|

SU998019A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Пресс-автомат | 1959 |

|

SU127230A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1982 |

|

SU1082528A1 |

| Механизированная линия резки проката | 1974 |

|

SU499061A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1973 |

|

SU558740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-30—Публикация

1984-10-24—Подача