I

Изобретение относится к машиностроению, а конкретно к оборудованию для контактной сварки.

Целью изобретения является уменьшение.металлоемкости машины и обеспечение зазора между свариваемы ми торцами перед сваркой.

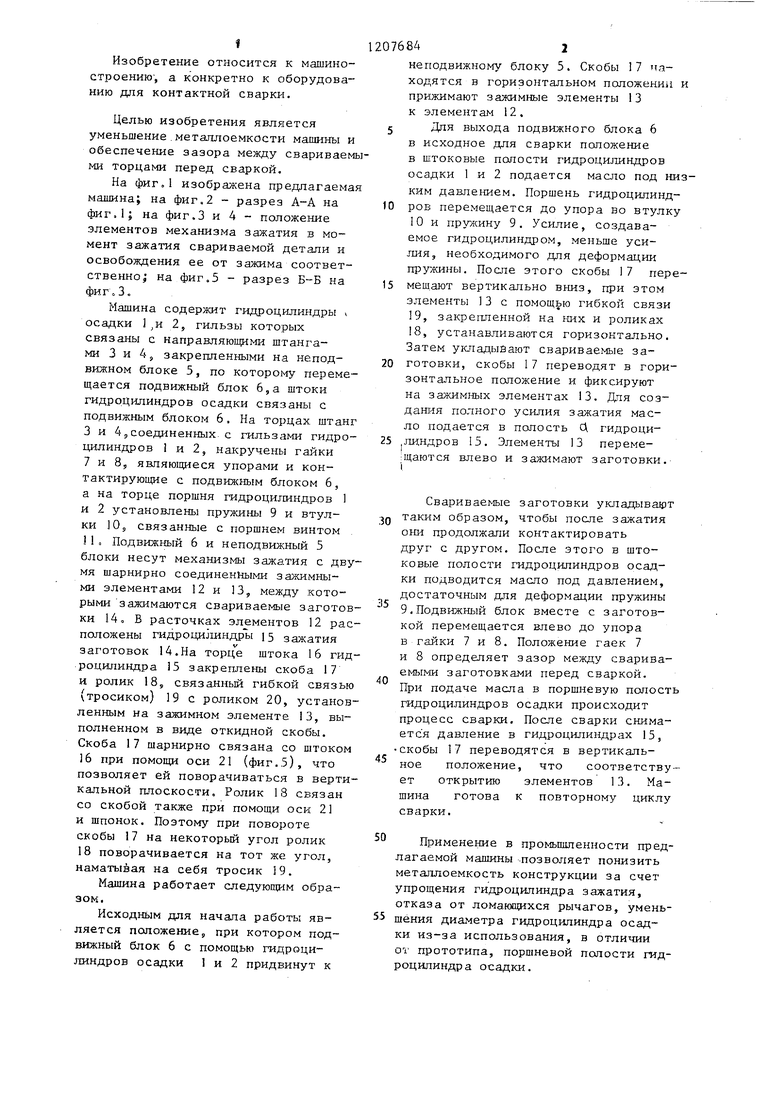

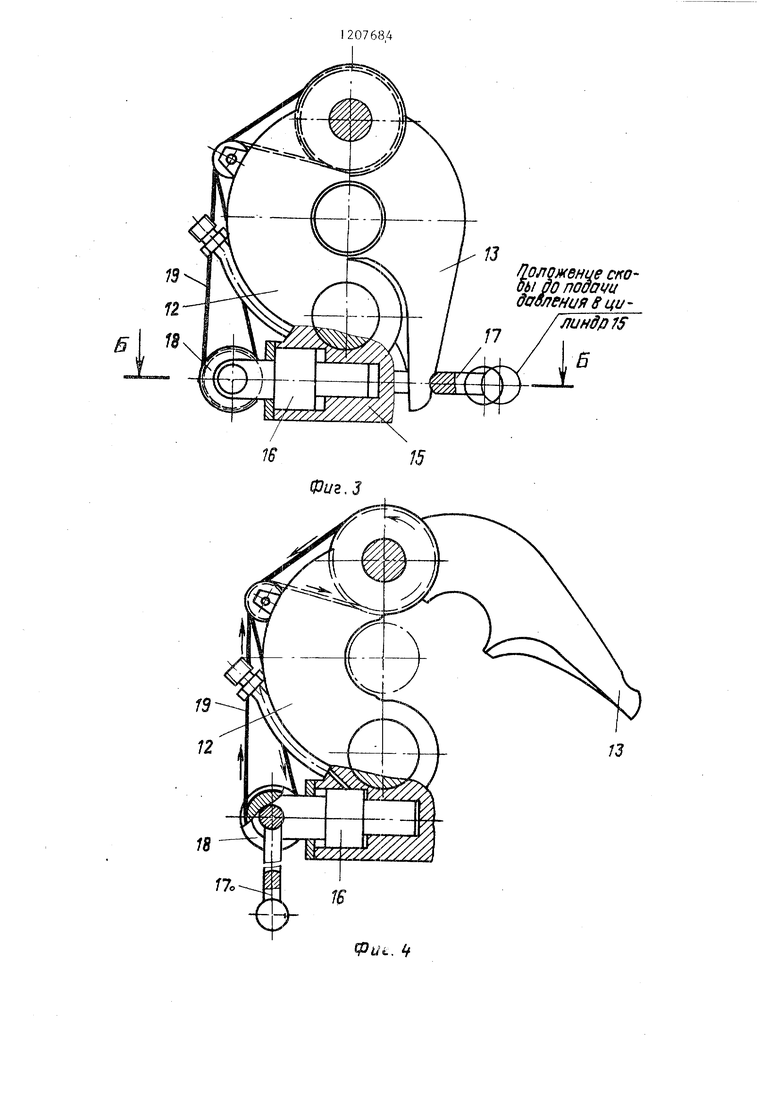

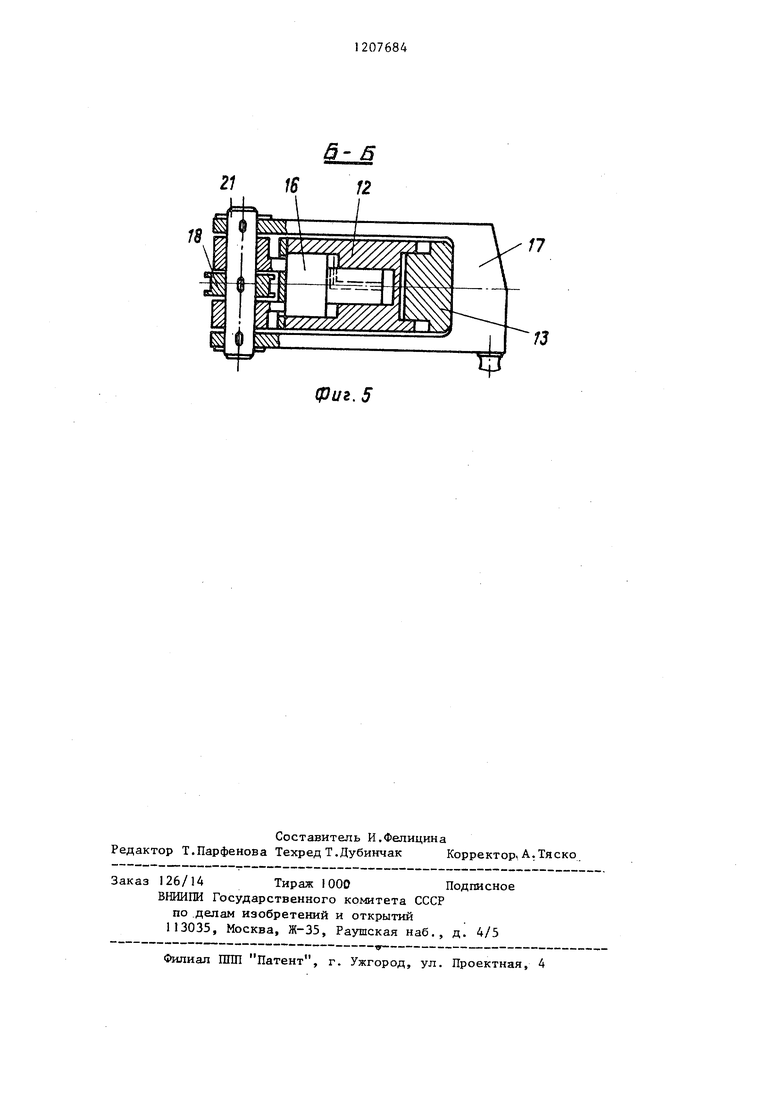

На фиг,1 изображена предлагаемая машина; на фиг.2 - разрез А-А на фиг.1; на фиг.З и 4 - положение элементов механизма зажатия в момент зажатия свариваемой детали и освобождения ее от зажима соответственно,- на фиг.З - разрез Б-Б на фиг.З.

Машина содержит гидроцилиндры осадки 1,и 2, гильзы которых связаны с направляющими штангами 3 и 4,, закрепленными на неподвижном блоке 5, по которО1чу перемещается подвижный блок 6,а штоки гидроцилиндров осадки связаны с подвижным блоком 6. На торцах штанг 3 и 45соединенных, с гильзами гидроцилиндров 1 и 2, накручены гайки 7 и 8, являющиеся упорами и контактирующие с подвиж1а м блоком 6, а на торце поршня гидроцихиндров 1 и 2 установлены пружины 9 и втулки 10, связанные с поршнем винтом 11. Подвижный 6 и неподвижный 5 блоки несут механизмы зажатия с двумя шарнирно соединенными зажимными элементами 12 и 13, между которыми зажимаются свариваемые заготовки 14, В расточках элементов 12 расположены гидроцилиндр 15 зажатия заготовок 14.На торце штока 16 гид- роцшшндра 15 закреплены скоба 17 и ролик 18, связанный гибкой связью (тросиком) 19 с роликом 20, установленным на зажимном элементе 13, выполненном в виде откидной скобы. Скоба 17 шарнирно связана со штоком 16 при помощи оси 21 (фиг.5), что позволяет ей поворачиваться в вертикальной плоскости. Ролик 18 связан со скобой также при помощи оси 21 и шпонок. Поэтому при повороте скобы 17 На некоторый угол ролик 18 поворачивается на тот же угол, наматывая на себя тросик 19.

Машина работает следующим образом.

Исходным для начала работы является положение, при котором подвижный блок 6 с помощью гидроцилиндров осадки 1 и 2 придвинут к

2076842

неподвижному блоку 5. Скобы 17 находятся в горизонтальном положение и прижимают зажимные элементы 13 к элементам 12.

5 Для выхода подвижного блока 6 в исходное для сварки положение в штоковые полости гидроцшшндров осадки 1 и 2 подается масло под низким давлением. Поршень гидроцилинд10 ров перемещается до упора во втулку 10 и пружину 9. Усилие, создава- емО е гидроцилиндром, меньше усилия, необходимого для деформации щэужины. После этого скобы 17 пере15 меш.ают вертикально вниз, при этом элементы 13 с помощью гибкой связи 19, закрепленной на них и роликах 18, устанавливаются горизонтально. Затем укладывают свариваемые за20 готовки, скобы 17 переводят в горизонтальное положение и фиксируют на зажимных элементах 13. Для создания полного усилия зажатия масло подается в полость Ц гидроци25 лнндров 15. Элементы 13 переме- Щаются влево и зажимают заготовки.

Свариваемые заготовки укладывают таким образом, чтобы после зажатия они продолжали контактировать друг с другом. После этого в штоковые полости гидроцилиндров осадки подводится масло под давлением, достаточным для деформации пружины 9.Подвижный блок вместе с заготовкой перемещается влево до упора в гайки 7 и 8. Положение гаек 7 и 8 определяет зазор между сварива- ем1)1ми заготовками перед сваркой. При подаче масла в поршневую полость гидроцилиндров осадки происходит процесс сварки. После сварки снимается давление в гидроцилиндрах 15, скобы 17 переводятся в вертикальное положение, что соответствует открытию элементов 13. Машина готова к повторному циклу сварки.

Применение в промьпштенности предлагаемой машины .позволяет понизить метajxnoемкость конструкции за счет упрощения гидроцилиндра зажатия, отказа от ломакщихся рычагов, уменьшения диаметра гидроцилиндра осадки из-за использования, в отличии oi прототипа, поршневой полости гид- роцшшндра осадки.

фи. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки дугой, вращающейся в магнитном поле | 1988 |

|

SU1712090A1 |

| Машина для контактной стыковой сварки | 1991 |

|

SU1815068A1 |

| Участок сварки заготовок | 1985 |

|

SU1294530A1 |

| Машина для контактной стыковой сварки | 1980 |

|

SU889336A1 |

| МАШИНА ДЛЯ ПРЕССОВОЙ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2185940C2 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Гидросистема механизма зажатия деталей контактной стыковой сварочной машины клещевого типа | 1982 |

|

SU1076233A2 |

| Зажимное устройство машины для контактной стыковой сварки | 1980 |

|

SU904941A1 |

| Устройство для сварки труб из термо-плАСТОВ | 1979 |

|

SU827307A1 |

| Машина для контактной стыковой сварки | 1978 |

|

SU745618A1 |

f(- А

положение ско- Jbi по nooow даолений цилиндр 7S

Фи,3

18

П

13

fput. if

фиг, 5

| Оборудование для контактной сварки рельсов ;и его эксплуатация | |||

| Под ред | |||

| Кучук-Яценко С.И | |||

| К.: Наукова думка, J974 | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Кучук-Яценко С.И., Лебедев В,К | |||

| Контактная стыковая сварка непрерывным оплавлением | |||

| К.: Наукова думка, 1976, с.203, рис.1096. | |||

Авторы

Даты

1986-01-30—Публикация

1984-01-23—Подача