Изобретение относится к оборудованию для контактной сварки и предназначено для использования в приборостроении при сварке материалов малых толщин.

Целью изобретения является повышение качества сварки путем изменени усилия в процессе осадки.

Поставленная цель достигается за счет создания повышенного усилия сжатия в начальной стадии процесса и отключения его в строго заданный момент после начала осадки, тем самы исключая влияние случайных изменений переходных сопротивлений.

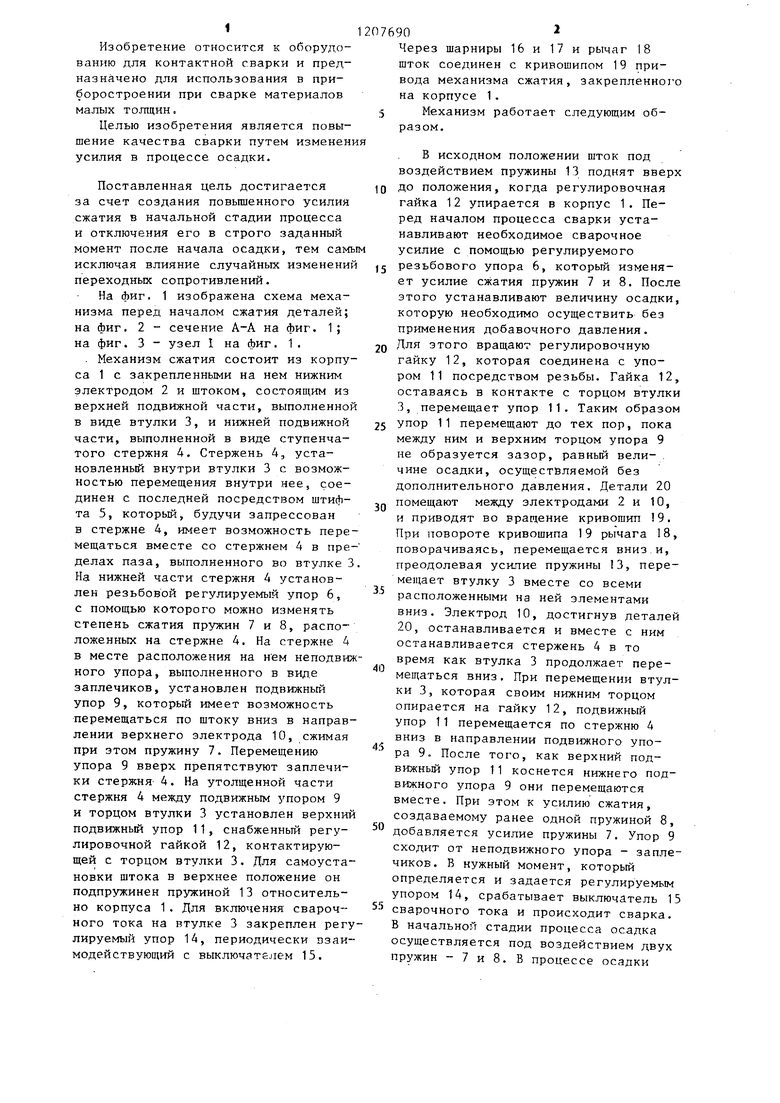

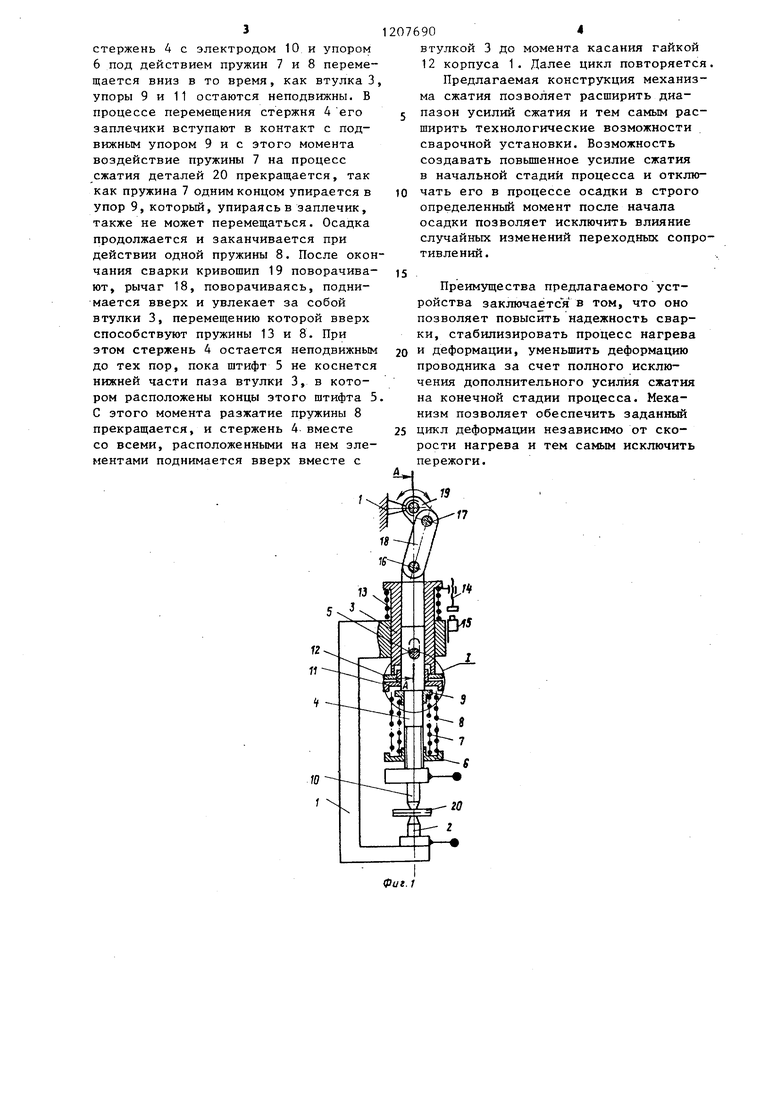

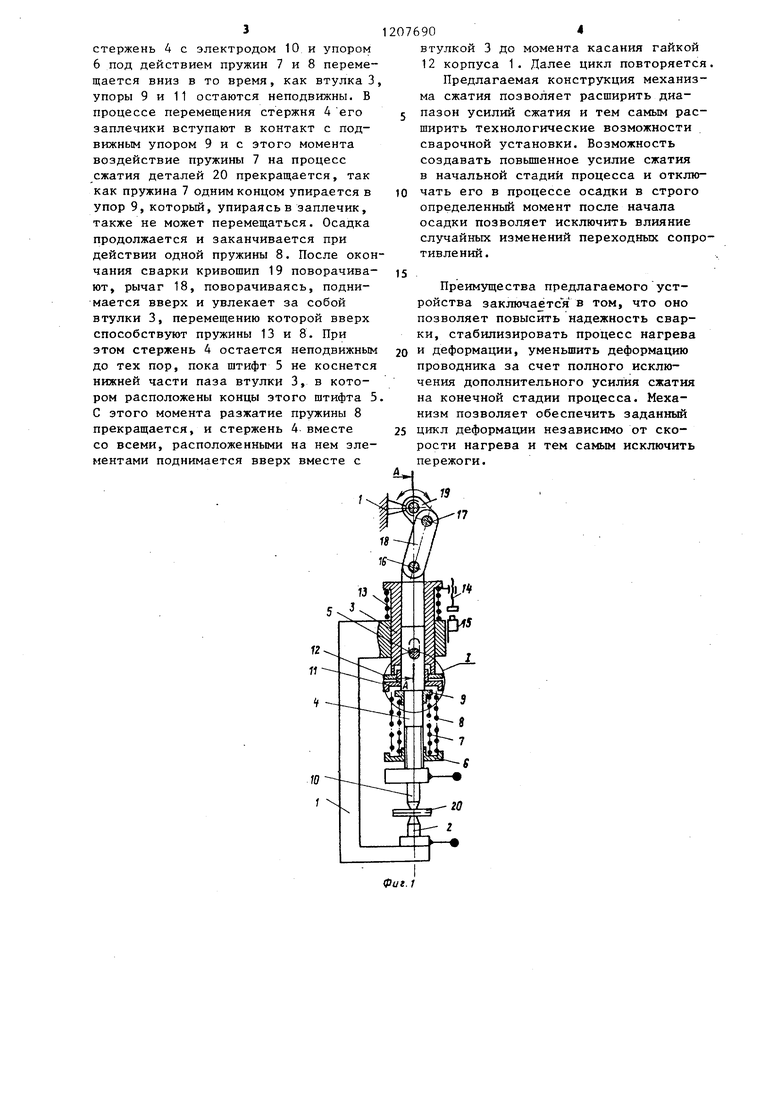

На фиг. 1 изображена схема механизма перед началом сжатия деталей; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1.

. Механизм сжатия состоит из корпуса 1 с закрепленными на нем нижним электродом 2 и штоком, состоящим из верхней подвижной части, выполненной в виде втулки 3, и нижней подвижной части, выполненной в виде ступенчатого стержня 4. Стержень 4,, установленный внутри втулки 3 с возможностью перемещения внутри нее, соединен с последней посредством штифта 5, который, будучи запрессован в стержне Д, имеет возможность перемещаться вместе со стержнем 4 в пределах паза, выполненного во втулке 3 На нижней части стержня 4 установлен резьбовой регулируемый упор 6, с помощью которого можно изменять степень сжатия пружин 7 и 8, расположенных на стержне 4. На стержне 4 в месте расположения на н ем неподвижного упора, выполненного в вид,е заплечиков, установлен подвижный упор 9, которьй имеет возможность перемещаться по штоку вниз в направлении верхнего электрода 10, сжимая при этом пружину 7. Перемещению упора 9 вверх препятствуют заплечики стержня- 4. На утолщенной части стержня 4 между подвижным упором 9 и торцом втулки 3 установлен верхний подвижный упор 11, снабженный регулировочной гайкой 12, контактирующей с торцом втулки 3. Для самоустановки штока в верхнее положение он подпружинен пружиной 13 относительно корпуса 1. Для включения сварочного тока на втулке 3 закреплен регулируемый упор 14, периодически пзаи- модействуюа1ий с выключателем 15.

Через шарниры 16 и 17 и рычаг 18 шток соединен с кривошипом 19 привода механизма сжатия, закрепленного на корпусе 1.

Механизм работает следующим образом.

В исходном положении шток под воздействием пружины 13 поднят вверх до положения, когда регулировочная гайка 12 упирается в корпус 1. Перед началом процесса сварки устанавливают необходимое сварочное усилие с помощью регулируемого

5 резьбового упора 6, который изменяет усилие сжатия пружин 7 и 8. После этого устанавливают величину осадки, которую необходимо осуществить без применения добавочного давления.

0 Для этого вращают регулировочную гайку 12, которая соединена с упором 11 посредством резьбы. Гайка 12, оставаясь в контакте с торцом втулки 3, перемещает упор 11. Таким образом

5 упор 11 перемещают до тех пор, пока между ним и верхним торцом упора 9 не образуется зазор, равный величине осадки, осущестйляемой без дополнительного давления. Детали 20 помещают между электродами 2 и 10, и приводят во врар1ение кривошип 19. При повороте кривошипа 9 рычага 18, поворачиваясь, перемещается вниз и, преодолевая усилие пружины 13, перемещает втулку 3 вместе со всеми расположенными на ней элементами вниз. Электрод 10, достигнув деталей 20, останавливается и вместе с ним останавливается стержень 4 в то время как втулка 3 продолжает перемещаться вниз. При перемещении втулки 3, которая своим нижним торцом опирается на гайку 12, подвижный упор 11 перемещается по стержню 4 вниз в направлении подвижного упора 9. После того, как верхний подвижный упор 11 коснется нижнего подвижного упора 9 они перемещаются вместе. При этом к усилию сжатия, создаваемому ранее одной пружиной 8, добавляется усилие пружины 7. Упор 9 сходит от неподвижного упора - заплечиков. В нужный момент, которьй определяется и задается регулируемым упором 14, срабатывает выключатель 15 сварочного тока и происходит сварка. В начальном стадии процесса осадка осуществляется под воздействием двух пружин - 7 и 8. В процессе осадки

0

5

0

Су

0

5

3

стержень 4 с электродом 10 и упором 6 под действием пружин 7 и 8 перемещается вниз в то время, как втулка 3 упоры 9 и 11 остаются неподвижны. В процессе перемещения стержня 4 его заплечики вступают в контакт с подвижным упором 9 и с этого момента воздействие пружины 7 на процесс сжатия деталей 20 прекращается, так как пружина 7 одним концом упирается в упор 9, который, упираясь в заплечик, также не может перемещаться. Осадка продолжается и заканчивается при действии одной пружины 8. После окончания сварки кривошип 19 поворачивают, рычаг 18, поворачиваясь, поднимается вверх и увлекает за собой втулки 3, перемещению которой вверх способствуют пружины 13 и 8. При этом стержень 4 остается неподвижным до тех пор, пока штифт 5 не коснется нижней части паза втулки 3, в котором расположены концы этого штифта 5 С этого момента разжатие пружины 8 прекращается, и стержень 4- вместе со всеми, расположенными на нем элементами поднимается вверх вместе с

ГО

076904

втулкой 3 до момента касания гайкой 12 корпуса 1. Далее цикл повторяется. Предлагаемая конструкция механизма сжатия позволяет расширить диа- 5 пазон усилий сжатия и тем самым расширить технологические возможности сварочной установки. Возможность создавать повьш1енное усилие сжатия в начальной стадий процесса и отклю- 10 чать его в процессе осадки в строго определенный момент после начала осадки позволяет исключить влияние случайных изменений переходных сопротивлений.

15

Преимущества предлагаемого устройства заключаётс я в том, что оно позволяет повысить надежность сварки, стабилизировать процесс нагрева

0 и деформации, уменьшить деформацию проводника за счет полного исключения дополнительного усилия сжатия на конечной стадии процесса. Механизм позволяет обеспечить заданный

5 цикл деформации независимо от скорости нагрева и тем самым исключить пережоги.

Г5

f7

A-A

n

фuг.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ СТЕРЖНЕЙ К ЭЛЕМЕНТАМ СОРТОВОГО ПРОФИЛЯ ПОД СЛОЕМ ФЛЮСА | 1969 |

|

SU251116A1 |

| Устройство для приварки контактов | 1975 |

|

SU551144A1 |

| Устройство для прецизионной контактной точечной и рельефной микросварки | 1987 |

|

SU1488165A1 |

| Пистолет для контактной точечной сварки | 1988 |

|

SU1539021A1 |

| Электрод для рельефной сварки | 1990 |

|

SU1780960A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Устройство для контактной приварки стержней к пластине | 1986 |

|

SU1298023A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО УДЕРЖАНИЯ ЭЛЕМЕНТА УДЛИНЕННОЙ ФОРМЫ И ДЛЯ РЕГУЛИРОВАНИЯ ЕГО ПОЛОЖЕНИЯ ВО ВРЕМЯ ВРАЩЕНИЯ ВОКРУГ СВОЕЙ ОСИ | 2011 |

|

RU2572077C2 |

Tf

Составитель A. Анохов Редактор Т, Парфенова Техред А.Кикемезей Корректор А. Обручар

Заказ 127/15

.Тираж 1000

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35э Раушская наб., д. 4/5

Филиал ППП Патент f г. Ужгород, ул. Проектная, А

фце.З

Подписное

| Механизм сжатия контактных сварочных машин | 1973 |

|

SU484061A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-01-30—Публикация

1984-08-06—Подача