1

Изобретение относится к абразивной обработке металлов, в частности к устройствам для финишной обработки плоских поверхностей.

Целью изобретения является повышение качества обрабатываемой поверхности путем увеличения жесткости шпиндельного узла,

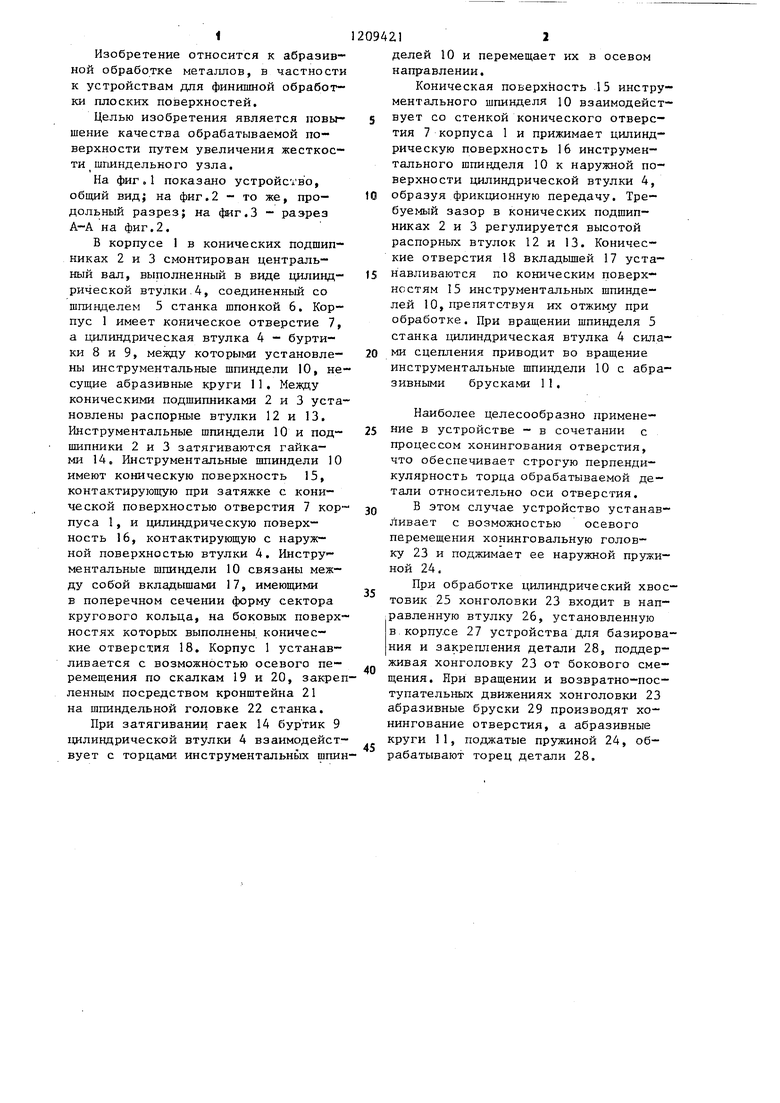

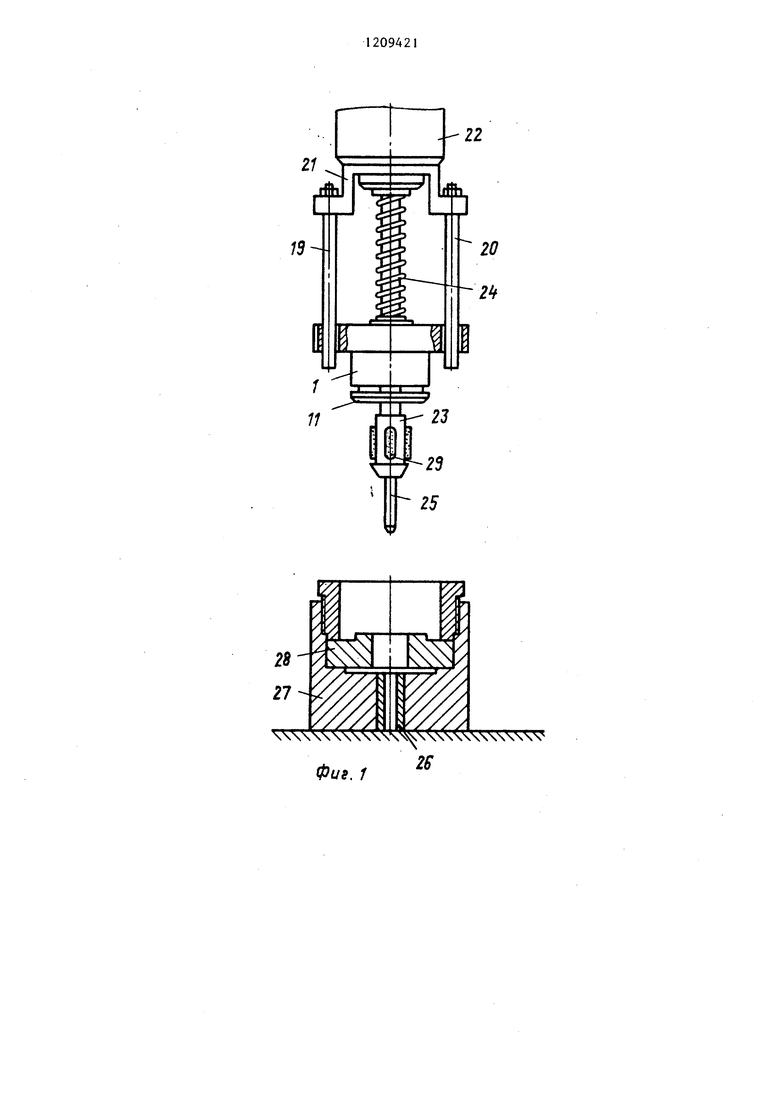

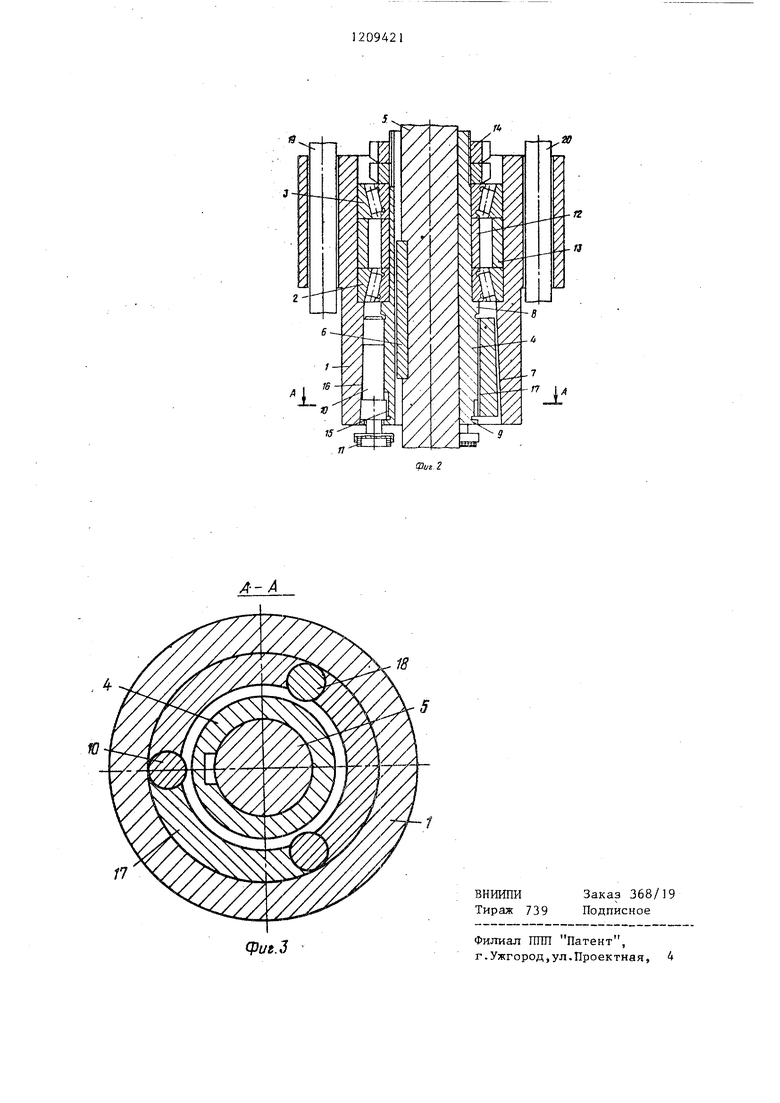

На фиг.1 показано устройство, общий вид; на фиг.2 - то же, продольный разрез; на фиг.З - разрез А-А на фиг.2.

В корпусе 1 в конических подшипниках 2 и 3 смонтирован центральный вал, выполненный в виде цилиндрической втулки.4, соединенный со шпинделем 5 станка шпонкой 6. Корпус 1 имеет коническое отверстие 7, а цилиндрическая втулка 4 - буртики 8 и 9, между которыми установлены инструментальные шпиндели 10, не- суш;ие абразивные круги 11 . Между коническими подшипниками 2 и 3 установлены распорные втулки 12 и 13. Инструментальные шпиндели 10 и подшипники 2 и 3 затягиваются гайками 14 Инструментальные шпиндели 10 имеют коническую поверхность 15, контактирующую при затяжке с конической поверхностью отверстия 7 корпуса 1, и цилиндрическую поверхность 16, контактирующую с наружной поверхностью втулки 4. Инструментальные шпиндели 10 связаны между собой вкладышами 17, имеющими в поперечном сечении форму сектора кругового кольца, на боковых поверхностях которых выполнены конические отверстия 18. Корпус 1 устанавливается с возможностью осевого перемещения по скалкам 19 и 20, закреп ленным посредством кронштейна 21 на шпиндельной головке 22 станка.

При затягивании гаек 14 бур тик 9 1Д1линдрической втулки 4 взаимодействует с торцами инструментальньгх шпин

094212

делей 10 и перемещает их в осевом направлении.

Коническая поверхность 15 инструментального шпинделя 10 взаимодейст-

5 вует со стенкой конического отверстия 7 корпуса 1 и прижимает цилиндрическую поверхность 16 инструментального шпинделя 10 к наружной поверхности цилиндрической втулки 4,

10 образуя фрикционную передачу. Требуемый зазор в конических подшипниках 2 и 3 регулируется высотой распорных втулок 12 и 13. Конические отверстия 18 вкладышей 17 уста-

15 навливаются по коническим поверхностям 15 инструментальных шпинделей 10, препятствуя их отжикгу при обработке. При вращении шпинделя 5 станка цилиндрическая втулка 4 сила20 мн сцепления приводит во вращение инструментальные шпиндели 10 с абразивными брусками 11.

Наиболее целесообразно применение в устройстве - в сочетании с процессом хонингования отверстия, что обеспечивает строгую перпендикулярность торца обрабатываемой детали относительно оси отверстия.

В этом случае устройство устанавливает с возможностью осевого перемещения хонинговальную головку 23 и поджимает ее наружной пружиной 24,

При обработке цилиндрический хвостовик 25 хонголовки 23 входит в направленную втулку 26, установленную в корпусе 27 устройства для базирования и закрепления детали 28, поддерживая хонголовку 23 от бокового смещения. Яри вращении и возвратно-поступательных движениях хонголовки 23 абразивные бруски 29 производят хо- нингование отверстия, а абразивные круги 11, поджатые пружиной 24, обрабатывают торец детали 28,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| Хонинговальная головка | 1985 |

|

SU1355463A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| ГОРИЗОНТАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036776C1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| Устройство для обработки цилиндрической детали с направляющей линией в виде эпитрохоиды | 1982 |

|

SU1021578A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| Унифицированная хонголовка | 1987 |

|

SU1511086A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

Фиг. 1

| УСТРОЙСТВО для АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 0 |

|

SU184647A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-02-07—Публикация

1984-10-01—Подача