Изобретение относится к технологическому ремонтному оборудованию, S частности к установкам для сборки элементов ходовой части гусеничного транспортного средства.

Цель изобретения - повьшение производительности труда.

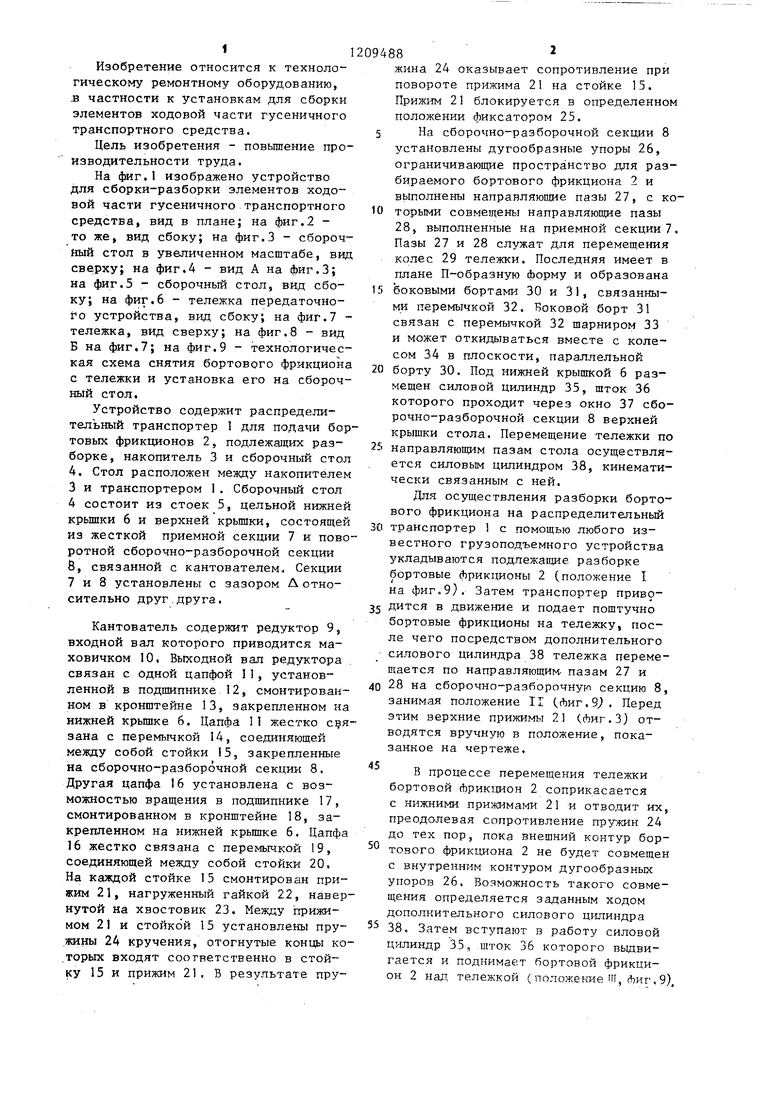

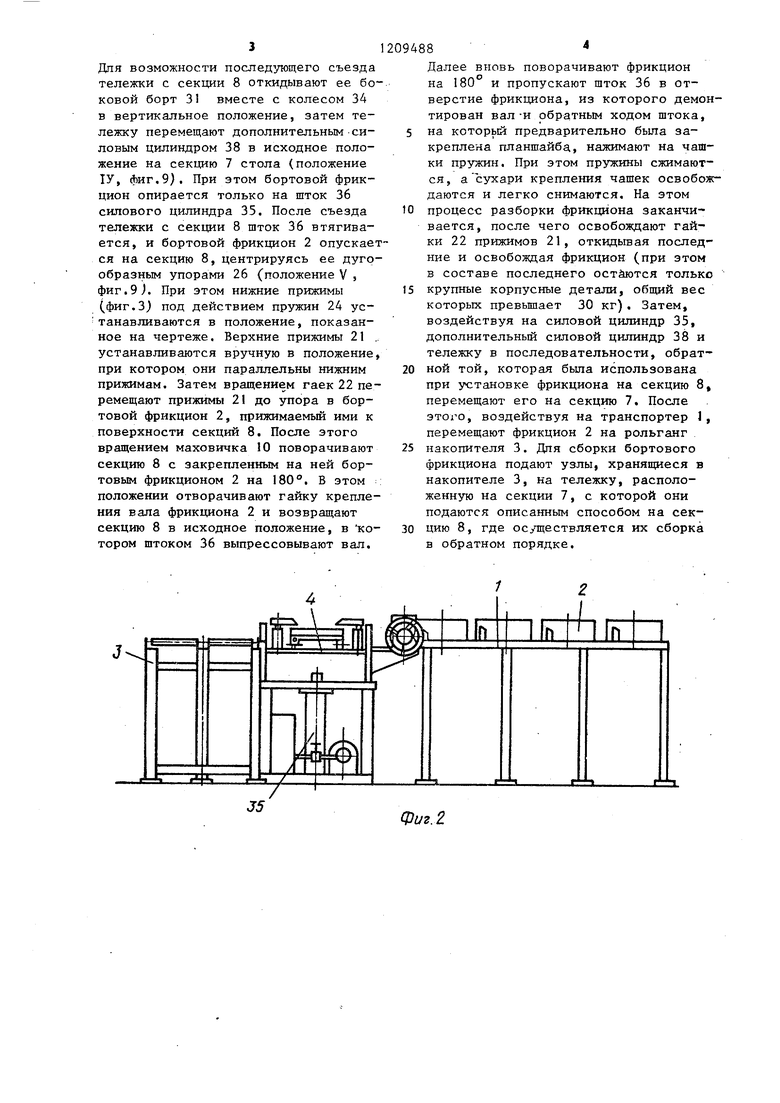

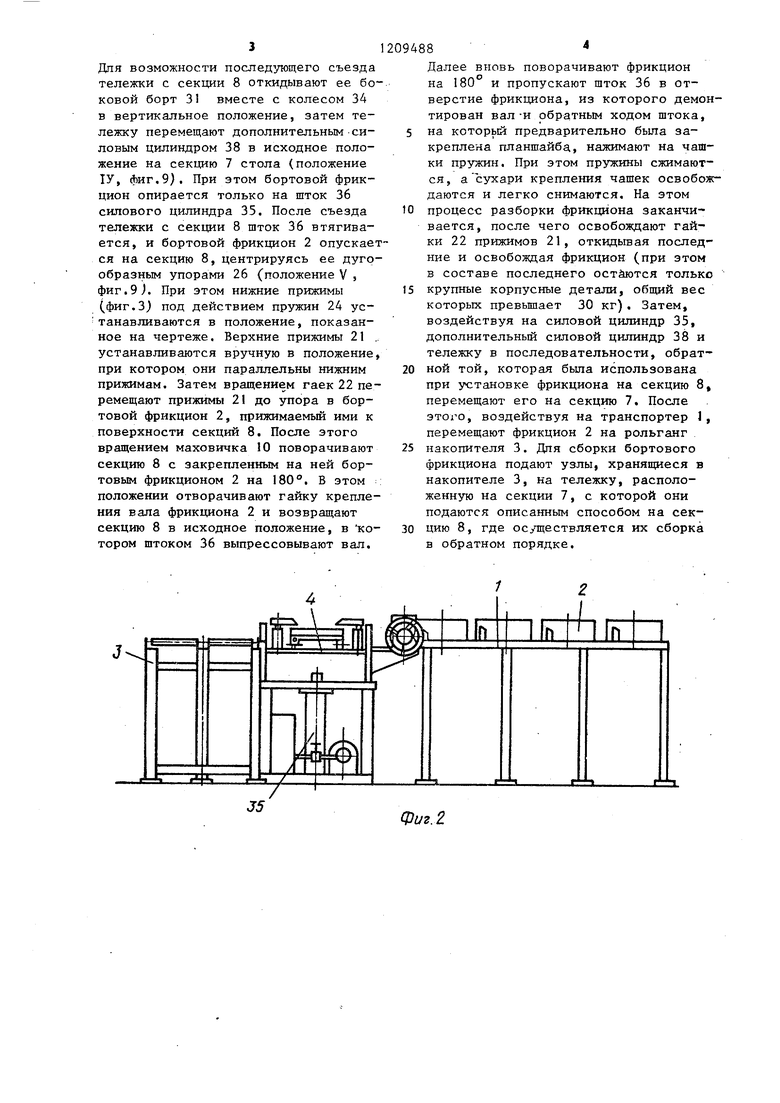

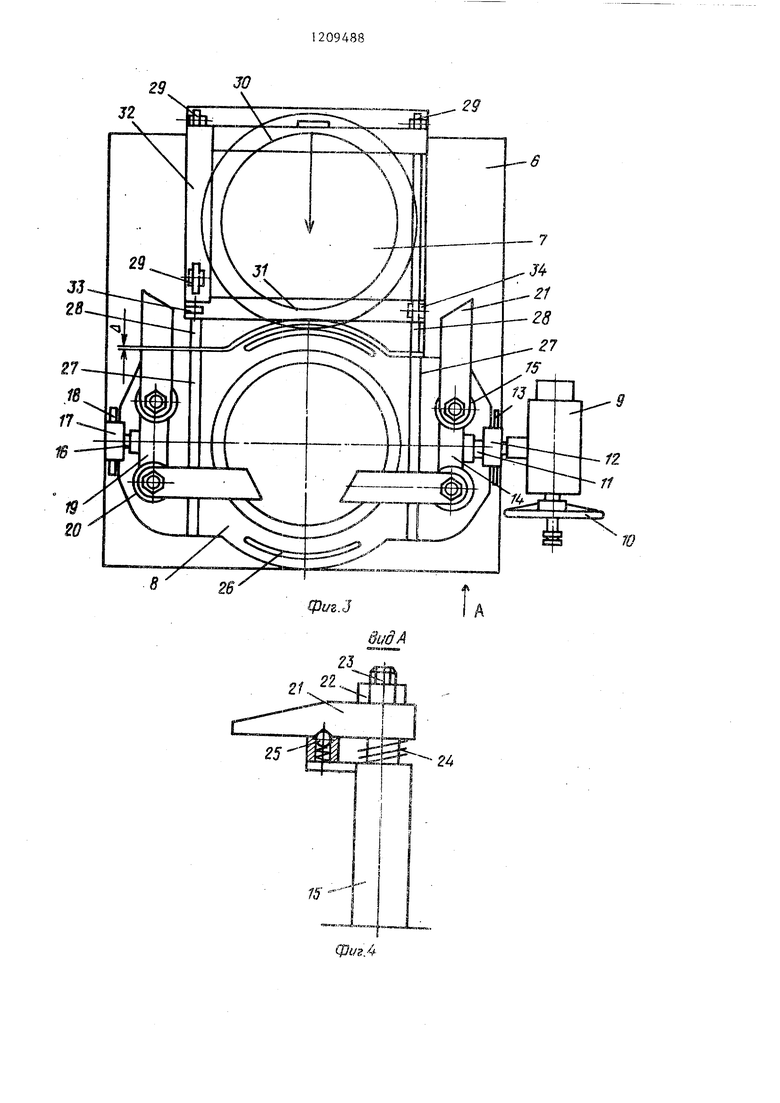

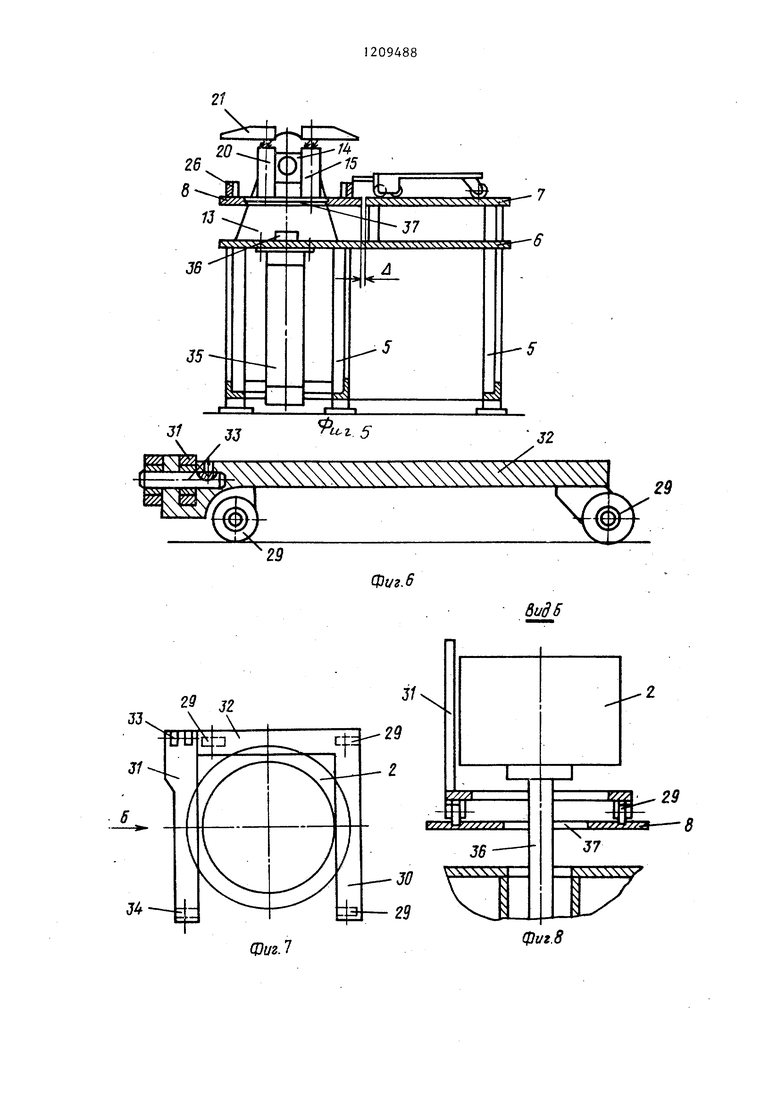

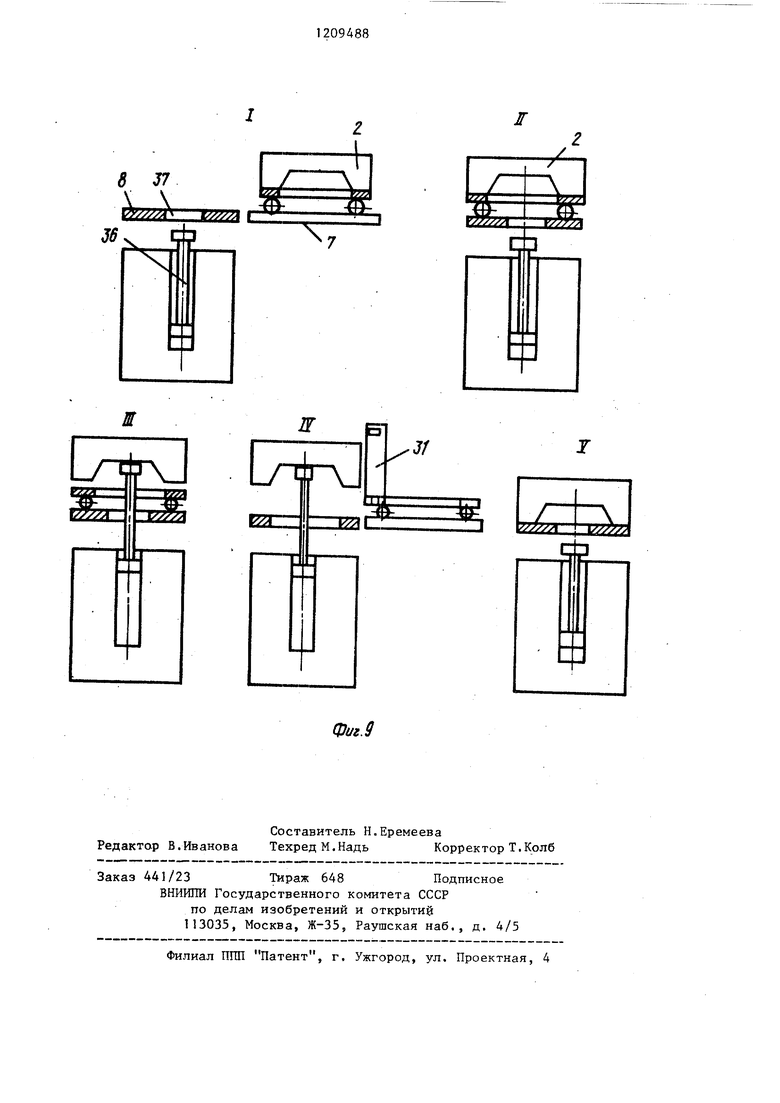

На фиг.1 изображено устройство для сборки-разборки элементов ходовой части гусеничного транспортного средства, вид в плане; на фиг..2 - то же, вид сбоку; на фиг.З - сбороч- йый стол в увеличенном масштабе, вид сверху; на фиг.4 - вид А на фиг.З; на фиг.З - сборочный стол, вид сбоку; на фиг.6 - тележка передаточного устройства, вид сбоку; на фиг.7 тележка, вид сверху; на фиг.8 вид Б на фиг.7; на фиг.9 - технологическая схема снятия бортового фрикциона с тележки и установка его на сборочный стол.

Устройство содержит распределительный транспортер I для подачи бортовых фрикционов 2, подлежа дшс разборке, накопитель 3 и сборочный стол 4. Стол расположен между накопителем

3и транспортером I. Сборочньй стол

4состоит из стоек 5, цельной нижней крьшки 6 и верхней крышки, состоящей из жесткой приемной секции 7 и поворотной сборочно-разборочной секции

8, связанной с кантователем. Секции 7 и 8 установлены с зазором Д относительно друг,друга.

Кантователь содержит редуктор 9, входной вал которого приводится маховичком 10. Выходной вал редуктора связан с Одной цапфой 11, установленной в подшипнике 12, смонтированном в кронштейне 13, закрепленном на нижней крьш1ке 6. Цапфа 11 жестко зана с перемычкой 14, соединяющей между собой стойки 15, закрепленные на сборочно-разборочной секции 8. Другая цапфа 16 установлена с возможностью вращения в подшипнике 17, смонтированном в кронштейне 18, закрепленном на нижней крьш1ке 6. Цапфа 16 жестко связана с перемычкой 19, соединяющей между собой стойки 20. На каждой стойке 15 смонтирован прижим 21, нагруженный гайкой 22, навернутой на хвостовик 23. Между прижимом 21 и стойкой 15 установлены пру- :жины 24 кручения, отогнутые концы ко- .торых входят соответственно в стой ку 15 и прижим 21. В результате пружина 24 оказывает сопротивление при повороте прижима 21 на стойке 15. Прижим 2 блокируется в определенном положении фиксатором 25.

На сборочно-разборочной секции 8 установлены дугообразные упоры 26, ограничивающие пространство для разбираемого бортового фрикциона 2 и выполнены направляющие пазы 27, с которыми совмещены направляющие пазы 28, выполненные на приемной секции 7. Пазы 27 и 28 служат для перемещения колес 29 тележки. Последняя имеет в плане П-образную форму и образована

боковыми бортами 30 и 31, связанными перемычкой 32. Боковой борт 31 связан с перемычкой 32 шарниром 33 и может откидываться вместе с колесом 34 в плоскости, параллельной

борту 30. Под нижней крышкой 6 размещен силовой цилиндр 35, шток 36 которого проходит через окно 37 сборочно-разборочной секции 8 верхней крыщки стола. Перемещение тележки по

направляющим пазам стола осуществляется силовым цилиндром 38, кинематически связанным с ней.

Для осуществления разборки бортового фрикциона на распределительный

транспортер с помощью любого известного грузоподъемного устройства укладываются подлежащие разборке бортовые фрикционы 2 (положение I на фиг,9). Затем транспортер приводится в движение и подает поштучно бортовые фрикционы на тележку, после чего посредством дополнительного силового цилиндра 38 тележка перемещается по направляющим- пазам 27 и

28 на сборочно-разборочную секцию 8, занимая положение 11 (Лиг,9 . Перед этим верхние прижимы 21 (Аиг.З) отводятся вручную в положение, показанное на чертеже.

В процессе перемещения тележки бортовой Лрикцион 2 соприкасается с нижними прижимами 21 и отводит их, преодолевая сопротивление 24 до тех пор, пока внешний контур бортового фрикциона 2 не будет совмещен с внутренним контуром дугообразных упоров 26. Возможность такого совмещения определяется заданным ходом ополнительного силового цилиндра 38, Затем вступают в работу силовой цилиндр 35, щток 36 которого вьщви- гается и поднимает бортовой фрикцион 2 над тележкой ( положение Л, Лиг. 9),

Для возможности последзпощего съезда тележки с секции 8 откидывают ее боковой борт 3 вместе с колесом 34 в вертикальное положение, затем тележку перемещают дополнительным-силовым цилиндром 38 в исходное положение на секцию 7 стола (положение ТУ, фиг.9), При этом бортовой фрикцион опирается только на шток Зб силового цилиндра 35. После съезда тележки с секции 8 шток 36 втягивается, и бортовой фрикцион 2 опускается на секцию 8, центрируясь ее дугообразным упорами 26 (положение V s фиг.9). При этом нижние прижимы (фиг.З) под действием пружин 24 ус- танавливаются в положение, показанное на чертеже. Верхние прижимы 21 . устанавливаются вручную в положение, при котором они параллельны нижним прижимам. Затем вращением гаек 22 перемещают прижимы 21 до упора в бортовой фрикцион 2, прижимаемый ими к поверхности секций 8. После этого вращением маховичка 10 поворачивают секцию 8 с закрепленным на ней бортовым фрикционом 2 на 180°. В этом положении отворачивают гайку крепления вала фрикциона 2 и возвращают секцию 8 в исходное положение, в котором штоком 36 выпрессовывают вал.

Далее вновь поворачивают фрикцион на 180° и пропускают шток 36 в отверстие фрикциона, из которого демонтирован вал-и обратным ходом штока,

на которьй предварительно была закреплена планшайба, нажимают на чашки пружин. При этом пружины сжимаются, а сухари крепления чашек освобождаются и легко снимаются. На этом

процесс разборки фрикциона заканчивается, после чего освобождают гайки 22 прижимов 21, откидывая последние и освобояздая фрикцион (при этом в составе последнего остйются только

крупные корпусные детали, общий вес которых превышает 30 кг) . Затем, воздействуя на силовой цилиндр 35, дополнительный силовой цилиндр 38 и тележку в последовательности, обратной той, которая была использована при установке фрикциона на секцию 8, перемещают его на секцию 7. После этого, воздействуя на транспортер 1, перемещают фрикцион 2 на рольганг

накопителя 3. Для сборки бортового фрикциона подают узлы, хранящиеся в накопителе 3, на тележку, расположенную на секции 7, с которой они подаются описанным способом на секцию 8, где осуществляется их сборка в обратном порядке.

Фиг. 2

фцг.У

(pus.4

J5

7 JJ

.

5

:

J2 X

29

Фг/г.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| Стенд для сборки под сварку нижнегозАМыКАющЕгО пОяСА C "п"-ОбРАзНОйбАлКОй, ВКлючАющЕй бОКОВыЕ ВЕРТиКАль-НыЕ СТЕНКи | 1978 |

|

SU816732A1 |

| Агрегат для раскроя настилов волокнистых материалов | 1982 |

|

SU1151618A1 |

| Автоматическая линия для разборки двигателей | 1989 |

|

SU1682114A1 |

| Пресс для изготовления спинок и сидений стула с ротанговой сеткой | 1989 |

|

SU1639967A1 |

| Стенд для разборки прутковых транспортеров | 1980 |

|

SU876354A1 |

| Стенд для сборки и разборки узлов машин | 1977 |

|

SU662310A1 |

| Устройство для сборки и сварки изделий | 1986 |

|

SU1395444A1 |

| Многосторонний фуговально-строгальный станок | 1987 |

|

SU1562136A1 |

| Установка для нанесения и сушки защитного покрытия на поверхность полых цилиндрических изделий | 1984 |

|

SU1279674A1 |

J4

Щиг.1

фиг.З

8 J7

J5

z

ку

rxX/yvv

f,

C3

db

.

Составитель Н.Еремеева Редактор В.Иванова Техред М.Надь Корректор Т.Колб

Заказ 441/23 Тираж 648 Подписное ВНИ1ШИ Государственного комитета СССР по делам изобретений и открытие 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Стенд для напрессовки кареток на цапфы рамы тракторов | 1973 |

|

SU452466A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-07—Публикация

1984-11-20—Подача