1

Изобретение относится к оборудованию для производства замочно-ско- бяных изделий и может быть использовано на предприятиях местной промьш ленности.

Цель изобретения - повьпаение качества сборки замков за счет центрирования корпусных деталей при их фиксации в базирующих устройствах по всем отверстиям под устанавливаемые детали, а также выбраковки некачественных корпусных деталей и соранных механизмов замков на рабочих позициях автомата,

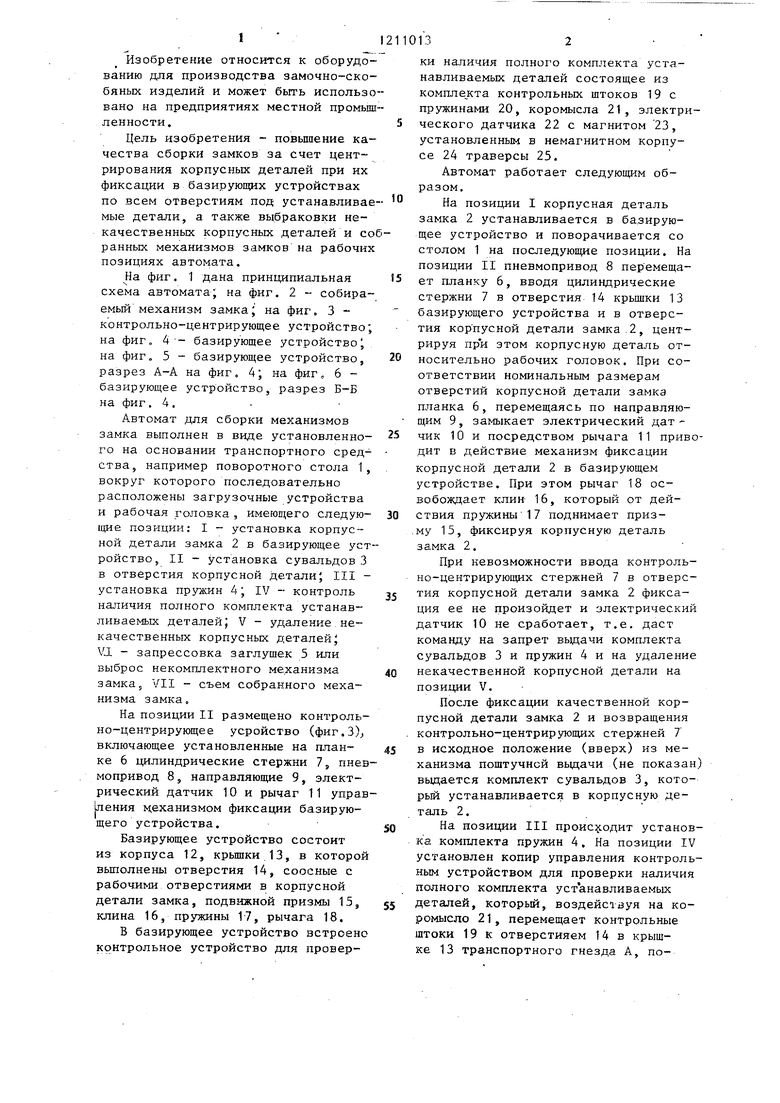

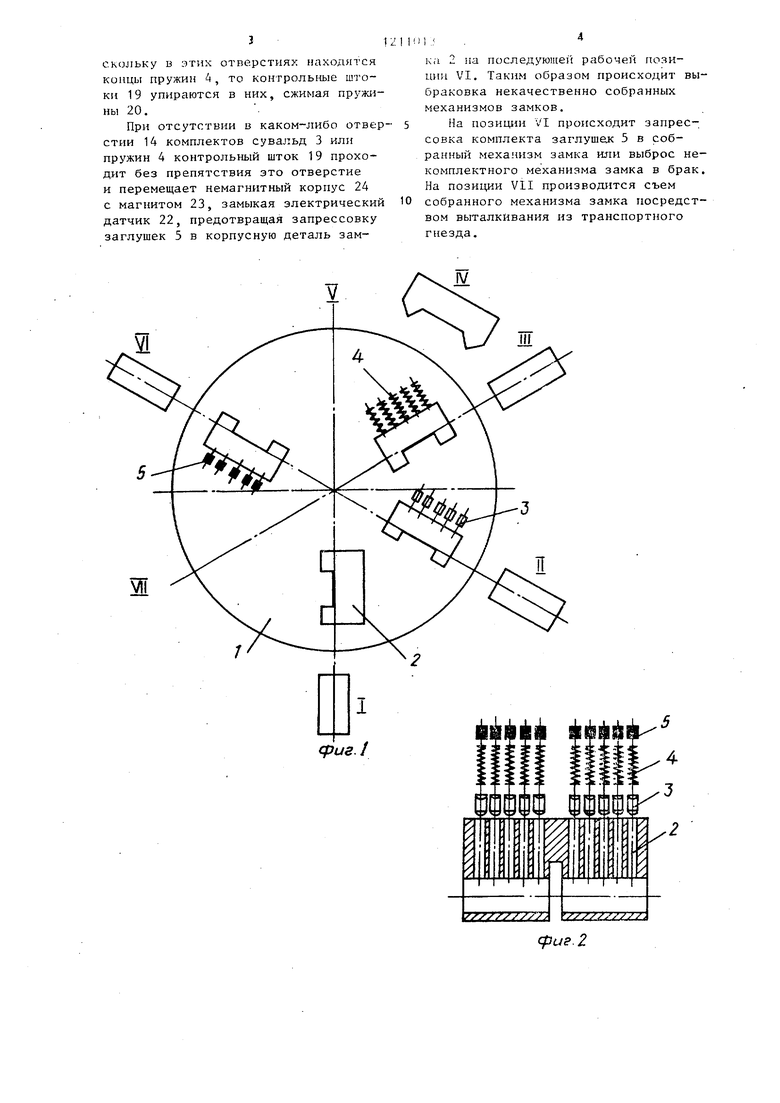

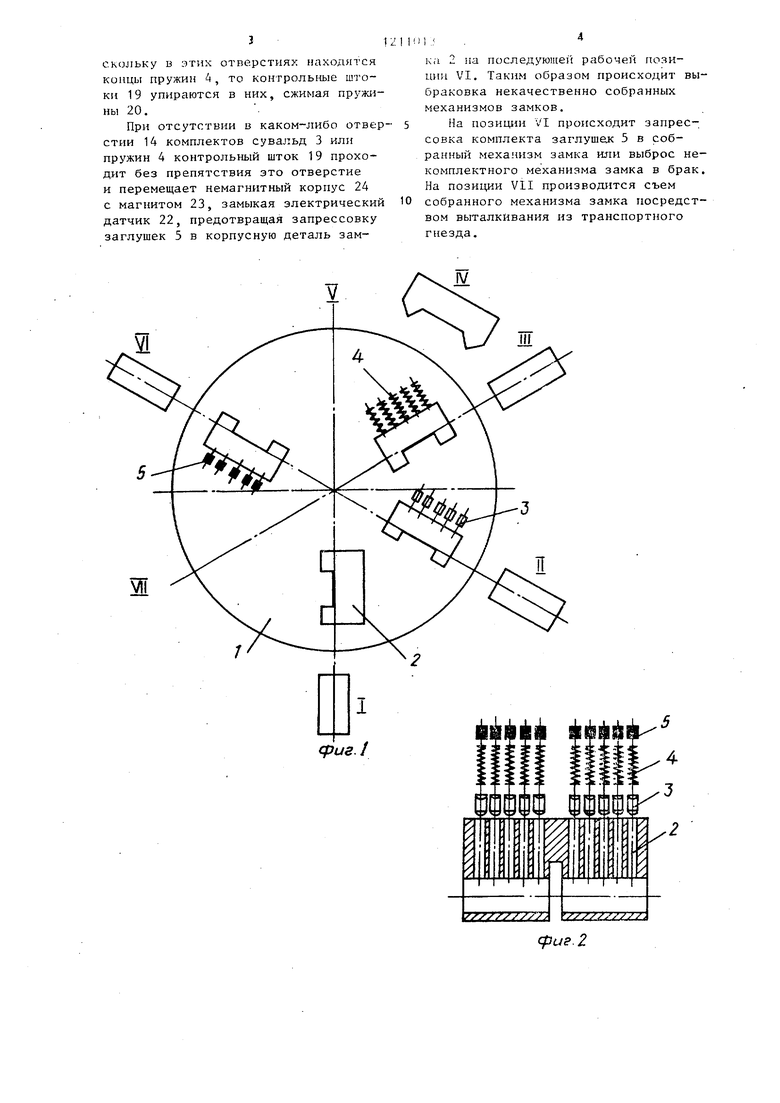

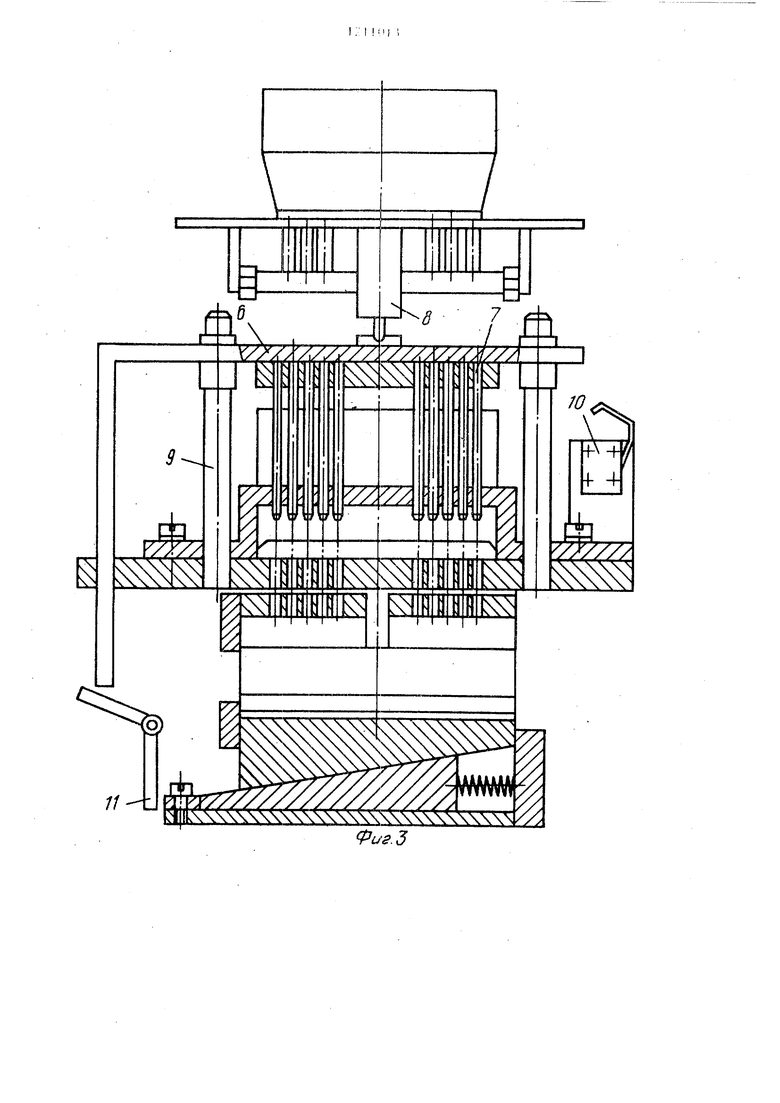

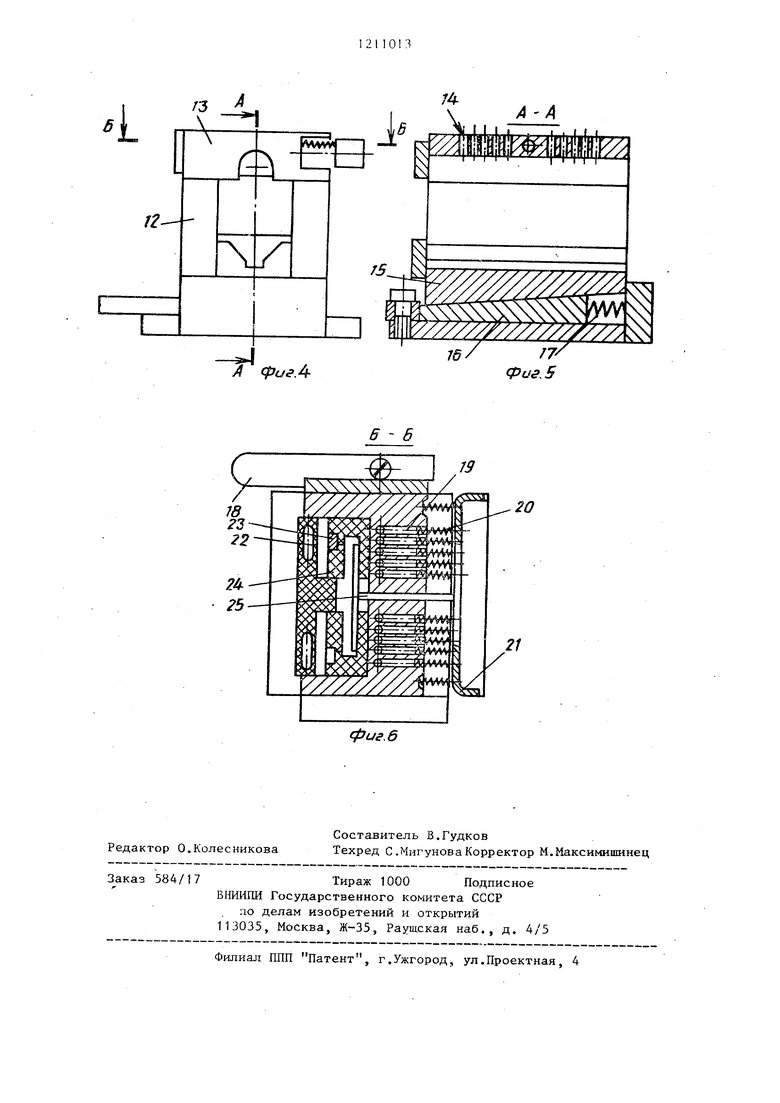

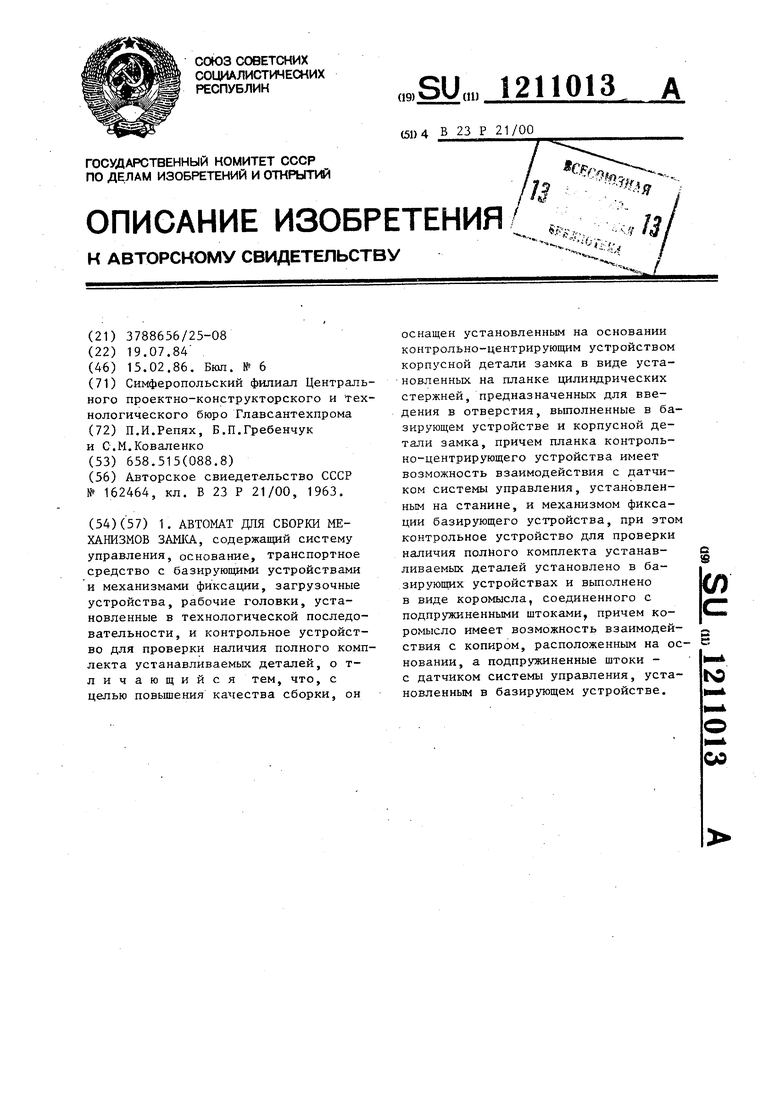

На фиг. 1 дана принципиальная схема автомата; на фиг. 2 - собираемый механизм замка J на фиг. 3 - контрольно-центрирующее устройство; на фиг„ 4- базирующее устройство, на фиг„ 5 - базирующее устройство, разрез А-А на фиг. 4; на фиг, 6 - базирующее устройство, разрез Б-Б на фиг. 4,

Автомат для сборки механизмов замка выполнен в виде установленного на основании транспортного средства, например поворотного стола 1, вокруг которого последовательно расположены загрузочные устройства и рабочая головка , имеюл1его следующие позиции: I - установка корпусной детали замка 2 в базирующее устройство, II - установка сувальдов3 в отверстия корпусной д€;тали; III - установка пружин 4; IV - контроль наличия полного комплекта устанавливаемых деталейJ V - удаление,некачественных корпусных деталейJ VJL - запрессовка заглушек 5 или выброс некомплектного механизма замка, VII - съем собранного механизма замка.

На позиции II размещено контрольно-центрирующее усройство (фиг,3) включающее установленные на планке 6 цилиндрические стержни 7, пневмопривод 8 5 направляющие 9, электрический датчик 10 и рычаг 11 управ 1ления м;еханизмом фиксации базирующего устройства.

Базирующее устройство состоит из корпуса 12, крьшки 13, в которой вьшолнены отверстия 14, соосные с рабочими отверстиями в корпусной детали замка, подвижной призмы 15, клина 16, пружины 17, рычага 18.

В базирующее устройство встроено контрольное устройство для провер110132

ки наличия полного комплекта устанавливаемых деталей состоящее из компле кта контрольных штоков 19 с пружинами 20, коромысла 21, электри- 5 ческого датчика 22 с магнитом 23, установленным в немагнитном корпусе 24 траверсы 25.

Автомат работает следующим образом.

На позиции I корпусная деталь замка 2 устанавливается в базирующее устройство и поворачивается со столом 1 на последующие позиции. На позиции II пневмопривод 8 пер емеща 5 ет планку 6, вводя цилиндрические стержни 7 в отверстия 14 крьш1ки 13 базирующего устройства и в отверстия корпусной детали замка.2, центрируя пр и этом корпусную деталь от20 носительно рабочих головок. При соответствии номинальным размерам отверстий корпусной детали замка планка 6, перемещаясь по направляю- щим 9, замыкает электрический дат 25 чик 10 и посредством рычага 11 приводит в действие механизм фиксации корпусной детали 2 в базирующем устройстве. При этом рычаг 18 освобождает клин- 16, который от дей30 ствия пружины 17 поднимает приз- ,му 15, фиксируя корпусную деталь замка 2.

При невозможности ввода контроль- но-центрирующих стержней 7 в отверс35 тия корпусной детали замка 2 фиксация ее не произойдет и электрический датчик 10 не сработает, т.е. даст команду на запрет выдачи комплекта сувальдов 3 и пружин 4 и на удаление

40 некачественной корпусной детали на позиции V.

После фиксации качественной корпусной детали замка 2 и возвращения . контрольно-центрирующих стержней 7

45 в исходное положение (вверх) из механизма поштучной выдачи (не показан) выдается комплект сувальдов 3, кото- рьй устанавливается в корпусную деталь 2.

50 На позиции III проис: содит установка комплекта пружин 4, На позиции IV установлен копир управления контрольным устройством для проверки наличия полного комплекта устанавливаемых

55 деталей, который, воздействуя на коромысло 21, перемещает контрольные штоки 19 к отверстияем 14 в крышке 13 транспортного гнезда А, пос.K(jJibKy в этих отверстиях находятся концы пружин 4, то контрольные штоки 19 упираются в них, сжимая пружины 20.

При отсутствии в каком-либо отверстии 14 комплектов сувальд 3 или пружин 4 контрольный шток 19 проходит без препятствия это отверстие и перемещает немагнитный корпус 24 с магнитом 23, замыкая электрический датчик 22, предотвращая запрессовку заглушек 5 в корпусную деталь зам

ка 2 на последующей рабочей позиции VI. Таким образом происходит выбраковка некачественно собранных механизмов замков.

На позиции VT происходит запрессовка комплекта заглушек 5 в собранный механизм замка или выброс некомплектного механизма замка в брак. На позиции VII производится съем собранного механизма замка посредством выталкивания из транспортного гнезда.

IV

дзие. 2

7/HJ

Фи.З

A (

Л-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Линия для сборки узлов | 1985 |

|

SU1399049A1 |

| Сборочный автомат | 1981 |

|

SU967768A1 |

| Автомат для изготовления сборных изделий | 1989 |

|

SU1691047A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ ЧАСОВЫХ МЕХАНИЗМОВ | 1973 |

|

SU366959A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Автомат для сборки деталей типа ролик-втулка | 1982 |

|

SU1038164A1 |

| Устройство для разборки и сборки прессовых соединений | 1990 |

|

SU1761430A1 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ КАРДАННЫХ ПОДШИПНИКОВ | 1970 |

|

SU262720A1 |

6 - 6

73

Редактор О.Колесникова

Составитель В.Гудков

Техред С.МигуноваКорректор М.Максимишинец

Заказ 584/17Тираж 1000 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

фиг. 6

| СТАНОК ДЛЯ СБОРКИ | 0 |

|

SU162464A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-15—Публикация

1984-07-19—Подача