«

Изобретение относится к подъемно- транспортному оборудованию, а именно к автоматическим захватам, и может быть использовано на загрузочных и комплектовочных участках автоматизированных складов.

Цель изобретения - повышение надежности.

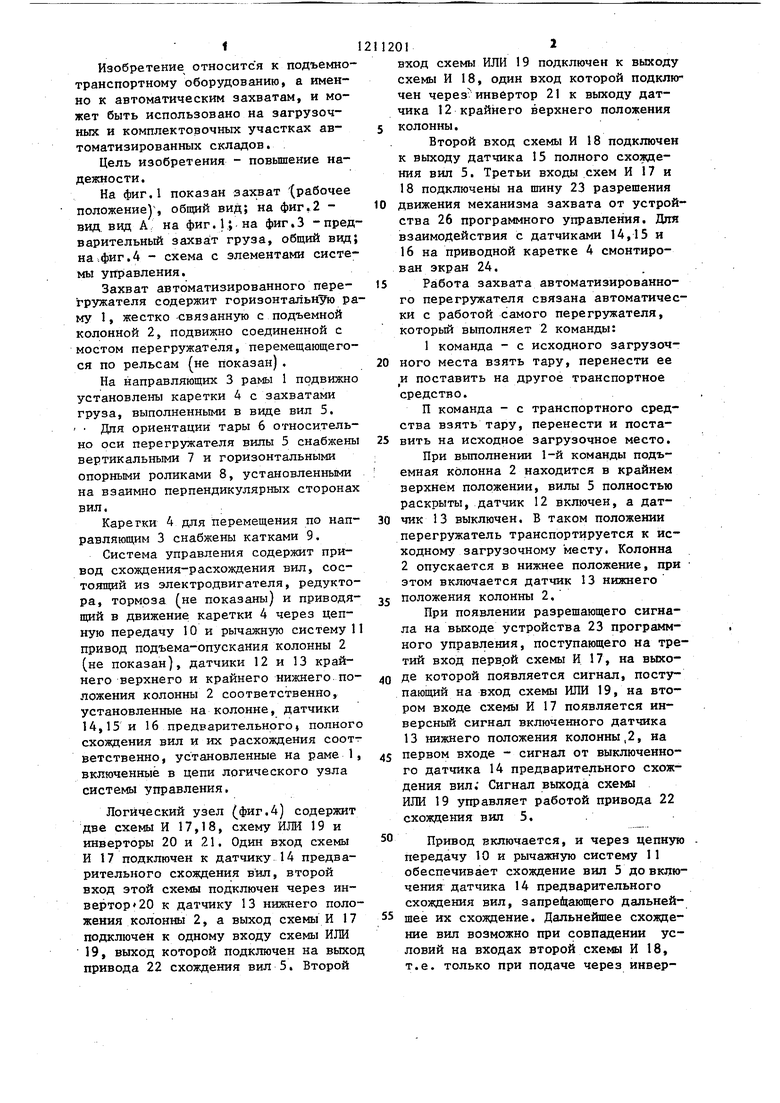

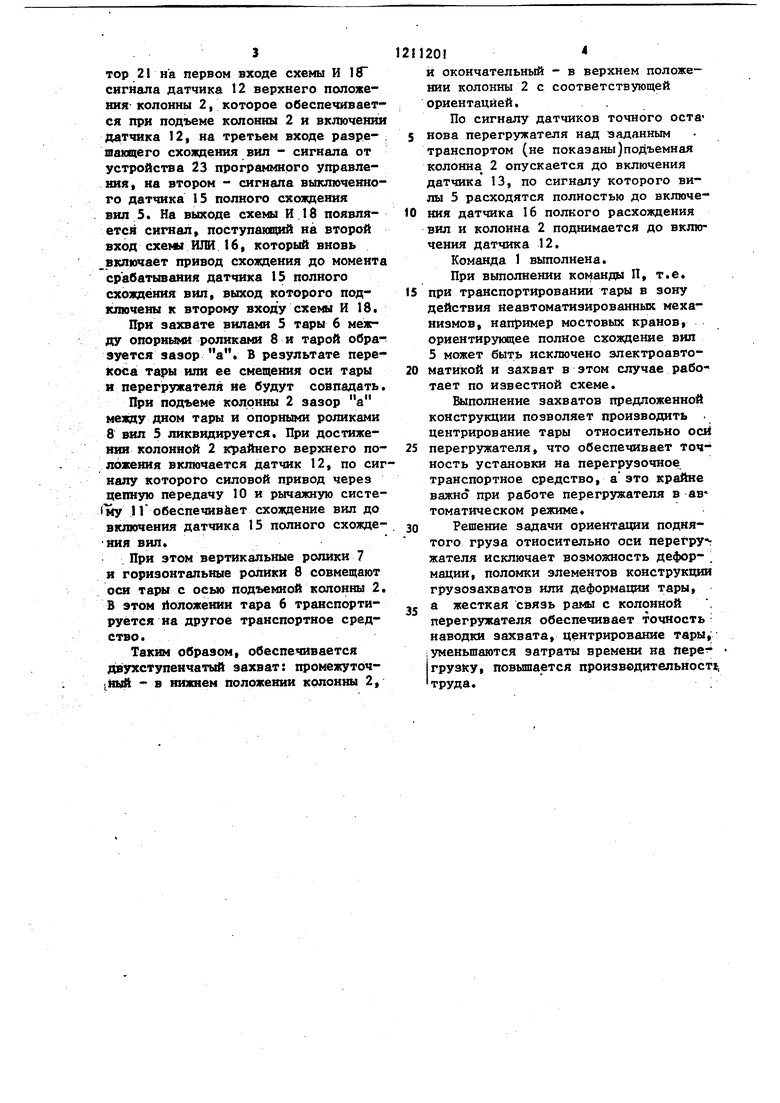

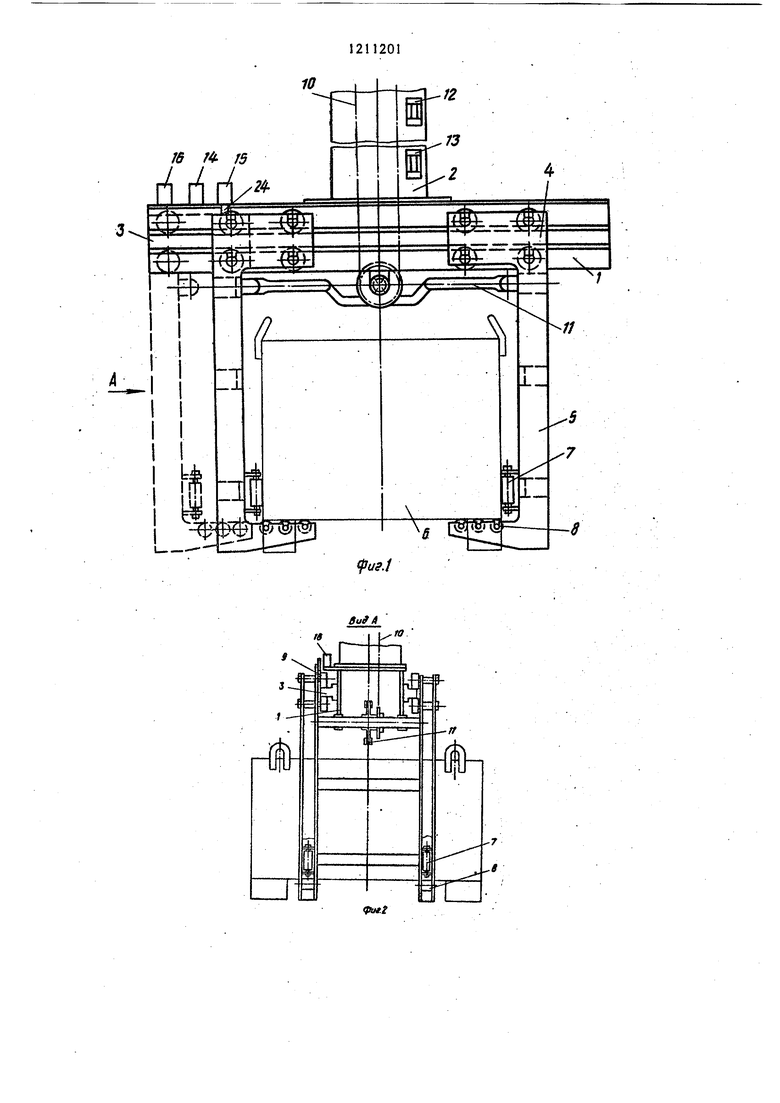

На фиг.1 показан захват (рабочее положениеу, общий вид; на фиг,2 - вид. вид А; на фиг. 1.;. на фиг. 3 - предварительный захвйт груза, общий вид; на .фиг.4 - схема с элементами системы угфавления.

Захват автоматизированного перегружателя содержит горизонтальн раму 1, жестко -связанную с подъемной колонной 2, подвижно соединенной с мостом перегружателя, перемещающегося по рельсам не показан).

На направляющих 3 рамы 1 подвижно установлены каретки 4 с захватами груза, выполненными в виде вил 5. Для ориентации тары 6 относительно оси перегружателя вилы 5 снабжены вертикальными 7 и горизонтальными опорными роликами 8, установленными на взаимно перпендикулярных сторонах вил.

Карегки 4 для перемещения по направляющим 3 снабжены катками 9.

Система управления содержит привод схождения-расхождения вил, состоящий из электродвигателя, редуктора, тормоза (не показаны) и приводящий в движение каретки 4 через цепную передачу 10 и рычажнзто систему 11 привод подъема-опускания колонны 2 (не показан), датчики 12 и 13 крайнего верхнего и крайнего нижнего.положения колонны 2 соответственно, установленные на колонне, датчики 14,15 и 16 предварительного полного схождения вил и их расхождения соотг- ветственно, установленные на раме 1, включенные в цепи логического узла системы управления.

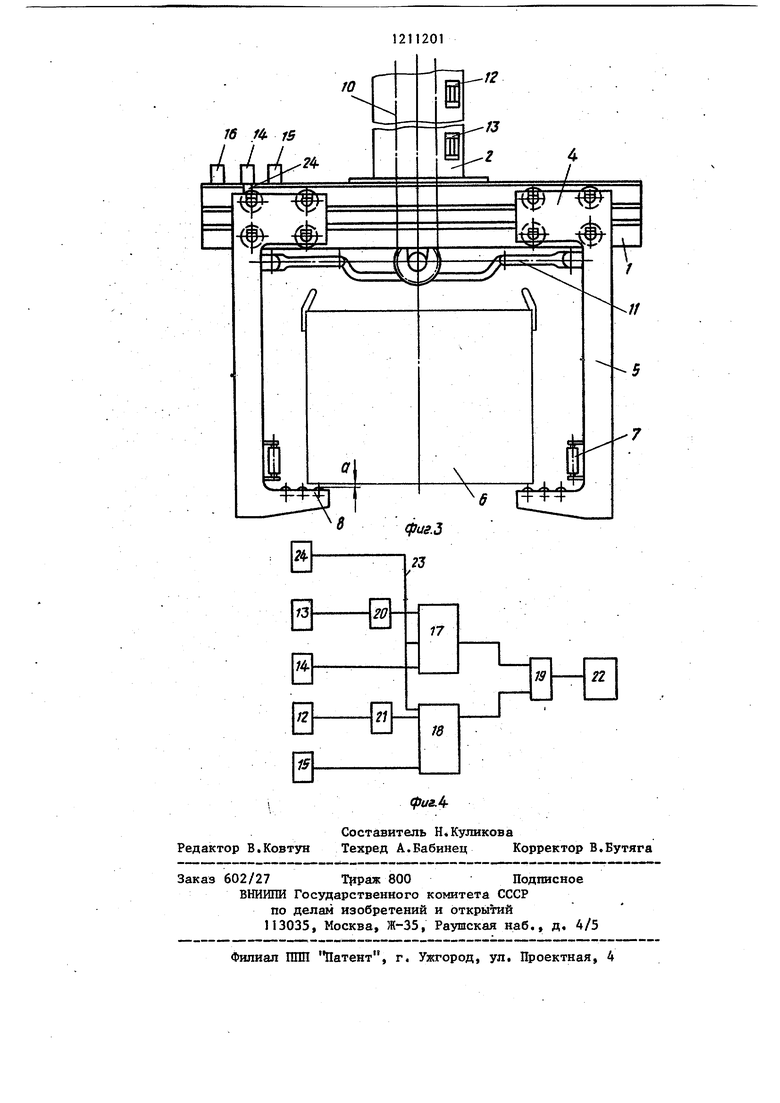

Логический узел (фиг.4) содержит две схемы И 17,18, схему ИЛИ 19 и инверторы 20 и 21. Один вход схемы И 17 подключен к датчику 14 предварительного схождения в ил, второй вход этой схемы подключен через инвертор 20 к датчику 13 нижнего положения колонны 2, а выход схемы И 17 подключен к одному входу схемы ИЛИ 19, выход которой подключен на выход привода 22 схождения вил 5. Второй

112012

вход схемы ИЛИ 19 подключен к выходу схемы И 18, один вход которой подключен через инвертор 21 к выходу датчика 12 крайнего верхнего положения

5 колонны.

Второй вход схемы И 18 подключен к выходу датчика 15 полного схождения вил 5. Третьи входы схем И 17 и 18 подключены на шину 23 разрешения

10 движения механизма захвата от устройства 26 программного управления. Для взаимодействия с датчиками 14,15 и 16 на приводной каретке 4 смонтирован экран 24.

15 Работа захвата автоматизированного перегружателя связана автоматически с работой самого перегружателя, который выполняет 2 команды:

1 команда - с исходного загрузоч20 ного места взять тару, перенести ее и поставить на другое транспортное средство.

П команда - с транспортного средства взять тару, перенести и поста25 вить на исходное загрузочное место. При вьтолнении 1-й команды подъемная колонна 2 находится в крайнем верхнем положении, вилы 5 полностью раскрыты, датчик 12 включен, а дат30 чик 13 выключен. В таком положении перегружатель транспортируется к исходному загрузочному месту. Колонна 2 опускается в нижнее положение, при этом включается датчик 13 нижнего

35 положения колонны 2.

При появлении разрешающего сигнала на выходе устройства 23 программного управления, поступающего на третий вход первой схемы И 17, на выхо40 де которой появляется сигнал, поступающий на вход схемы ИЛИ 19, на втором входе схемы И 17 появляется инверсный сигнал включенного датчика 13 нижнего положения колонны,2, на

45 первом входе - сигнал от выключенного датчика 14 предварительного схождения вил; Сигнал выхода схемы ИЛИ 19 управляет работой привода 22 схождения вил 5.

50 Привод включается, и через цепную - передачу 10 и рычажную систему I1 обеспечивает схождение вил 5 до включения датчика 14 предварительного схождения вил, запрей1ающего дальней55 шее их схождение. Дальнейшее схождение вил возможно при совпадении условий на входах второй схемы И 18, т.е. только при подаче через иквертор 21 на первом входе схемы И 18 сигнала датчика 12 верхнего положения-колонны 2, которое обеспечивается при подъеме колонны 2 и включении датчика 12, на третьем входе раэре- : тающего схождения вил - сигнала от устройства 23 программного управления , на втором - сигнала выключенного датчика 15 полного схождения вил 5. На выходе схемы И. 16 появляется сигналу поступающий на второй вход схемл ИЛИ 16, который вновь включает привод схождения до момента срабатывания датчика 15 полного схождеиия вил, выход которого подключены к второму входу схемы И 18.

При захвате вилами 5 тары б между опорными роликами 8 и тарой обра- эуется зазор а. В результате перекоса тары или ее смещения оси тары И перегружателя не будут совпадать.

При подъеме колонны 2 зазор а между диом тары и опорными роликами 8 вил 5 ликвидируется. При достижении колонной 2 крайнего верхнего положения включается датчик 12, по сигналу которого силовой привод через цепную передачу 10 и рычажную систе- 1Г обеспечивает схождение вил до включения датчика 15 полного схожде- Ния вил.

При зтом вертикальные ролики 7 и горизонтальные ролики 8 совмещают оси тары с осью подъемной колонны 2, В этом йоложеиии тара б транспортируется на другое транспортное средство.

Таким образом, обеспечивается двухступенчатый захват: промежуточ- - в нижнем положении колонны 2,

to

2I120I

и окончательный - в верхнем положении колонны 2 с соответствующей ориентацией.

По сигналу датчиков точного оста 5 нова перегружателя над заданным транспортом (не показаны)подъемная колонна 2 опускается до включения датчика 13, по сигналу которого вилы 5 расходятся полностью до включения датчика 16 полного расхояадения вил и колонна 2 поднимается до включения датчика 12,

Команда 1 выполнена.

При вьтолнении команды П, т,е, 15 при транспортировании тары в зону действия неавтоматизированных механизмов, например мостовых кранов, ориентирукяцее полное схождение вил 5 может быть исключено злектроавто- 20 матикой и захват в зтом случае рабо тает по известной схеме,

Шполнение захватов предложенной конструкции позволяет производить центрирование тары относительно ocrt 25 перегружателя, что обеспечивает точность установки на перегрузочное транспортное средство, а это крайне важно при работе перегружателя в ав томатическом режиме.

Решение задачи ориентации поднятого груза относительно оси перегруз жателя исключает возможность дефор- мации, поломки элементов конструкции грузозахватов или деформации тары, а жесткая связь рамл с колонной перегружателя обеспечивает точность наводки захвата, центрирование тары, уменьшаются затраты времени на пере грузку, повышается произведительностк, труда,;

30

5

12

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки изделий | 1981 |

|

SU1034949A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПАКЕТИРОВАНИЯ ТАРЫ С БОЕПРИПАСАМИ И РАКЕТАМИ | 2020 |

|

RU2735310C1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1985 |

|

SU1326513A1 |

| Автомат для спуско-подъемных операций в бурении | 1974 |

|

SU629314A1 |

| Тренажер водителя транспортного средства | 1986 |

|

SU1328837A1 |

| МОСТОВОЙ КРАН-ШТАБЕЛЕР | 1997 |

|

RU2191150C2 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1773813A1 |

NSW

16 /« fS

12-13

г

j Tf

f -If

фф.

фаг.З

.

Составитель Н«Куликова Редактор В.Ковтун Техред А.Бабинец Корректор В.Бутяга

Заказ 602/27 Трраж 800Подписное

ВНИШШ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

2i

18

| ЗАХВАТ-МАНИПУЛЯТОР | 0 |

|

SU317605A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-02-15—Публикация

1984-03-30—Подача