органов К 2. Он взаимодействует с валом одного из Р 5 посредством шунта при горизонтальном положении усеченной части реборды 6. На раме 19 К 2 установлен с возможностью воздействия на него К 2 в его верхнем положении датчик останова П подъема К 2 и повторного включения П 4. Посредством элемента запрета с П тяговых органов связан П 4. При включении П 4 вращающиеся Р 5 и 7 перемещают груз 8 до срабатывания датчика 13. В результате груз 8 остановится. Далее включают П

1

Изобретение относится к транспортирую щему оборудованию для передачи щтучных грузов с одного конвейера на перпендикулярно расположенный конвейер, один из которых является рольгангом.

Целью изобретения является повыщение надежности работы.

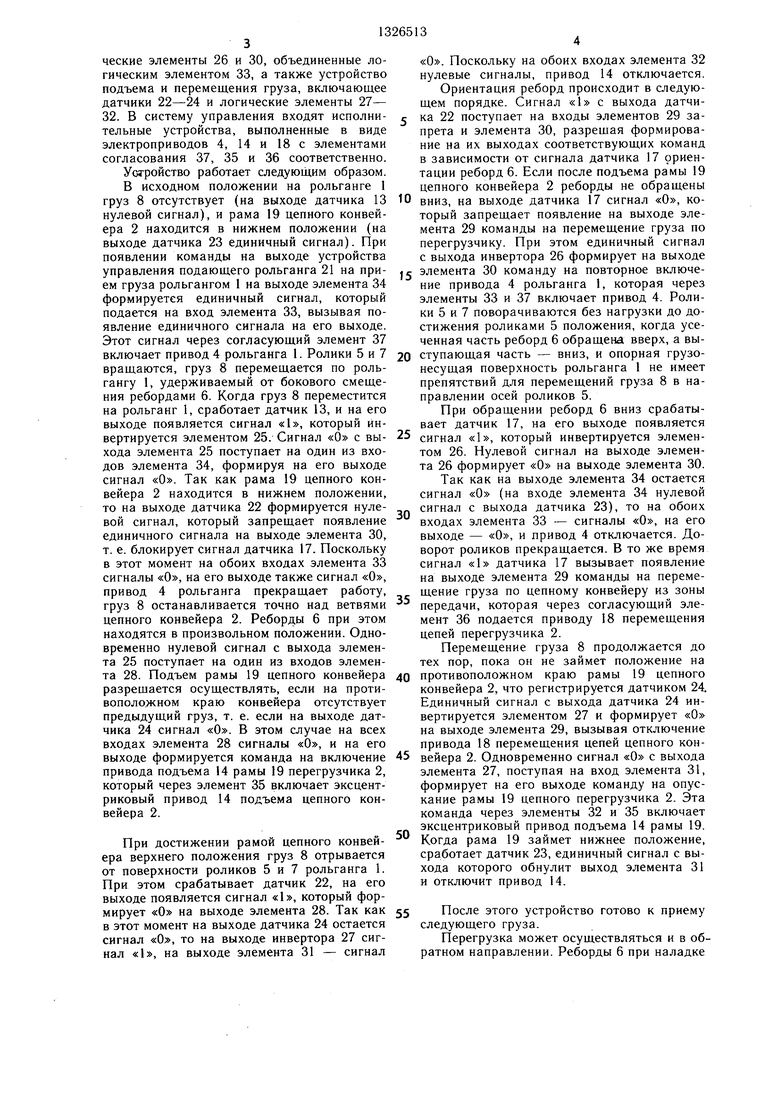

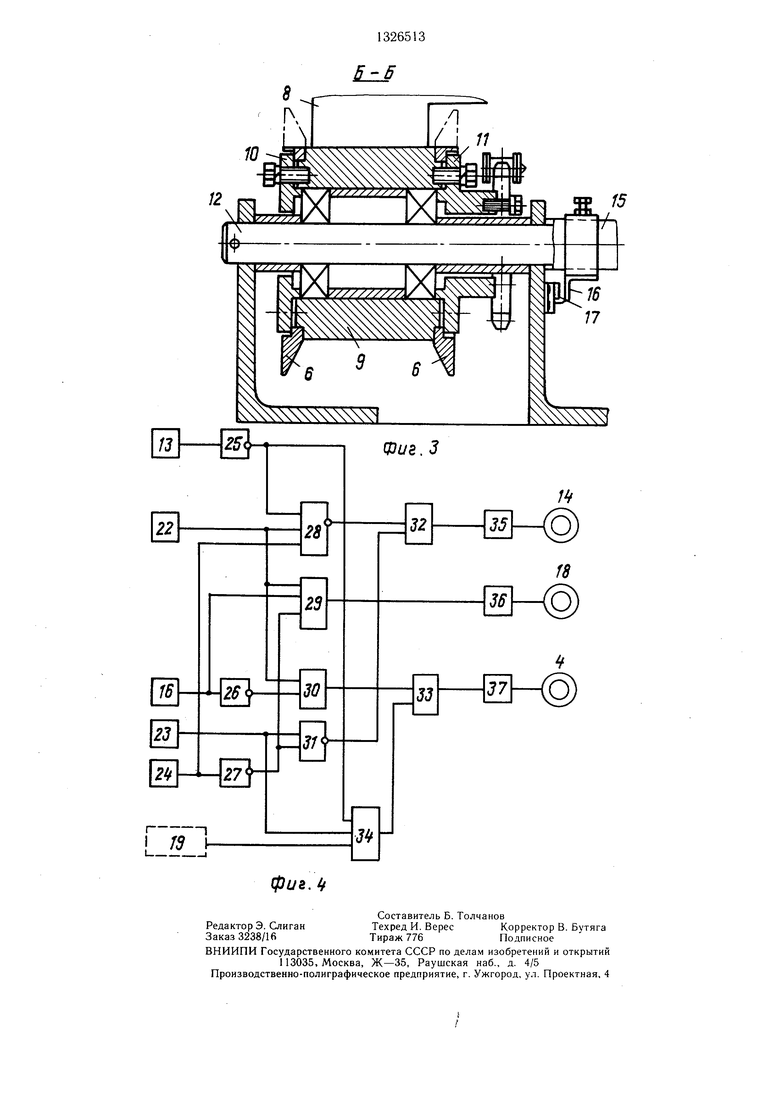

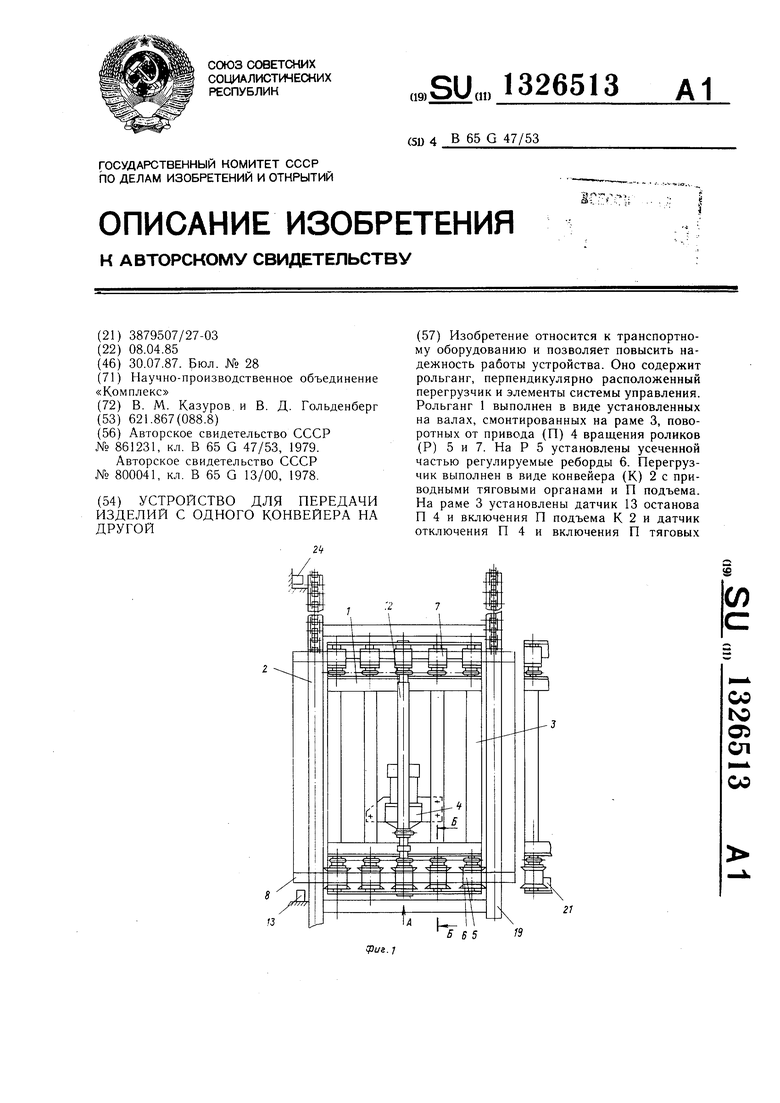

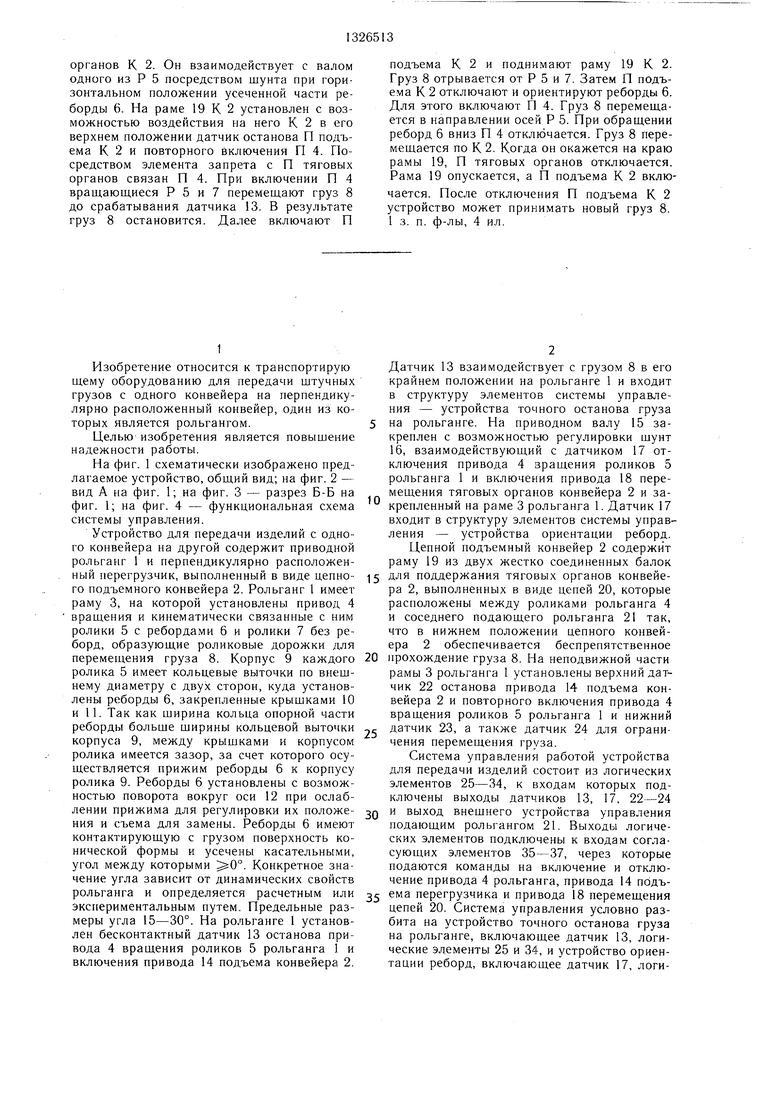

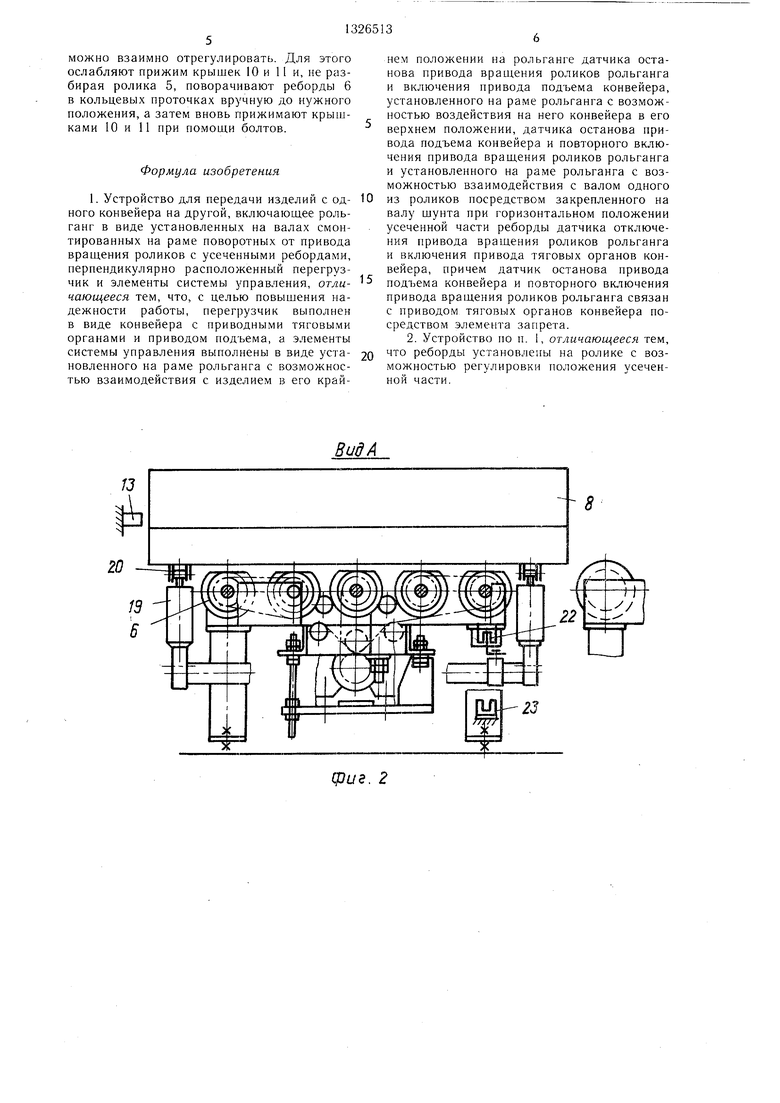

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - функциональная схема системы управления.

Устройство для передачи изделий с одного конвейера на другой содержит приводной рольганг 1 и перпендикулярно расположенный перегрузчик, выполненный в виде цепного подъемного конвейера 2. Рольганг 1 имеет раму 3, на которой установлены привод 4 вращения и кинематически связанные с ним ролики 5 с ребордами 6 и ролики 7 без реборд, образующие роликовые дорожки для перемещения груза 8. Корпус 9 каждого ролика 5 имеет кольцевые выточки по внещ- нему диаметру с двух сторон, куда установлены реборды 6, закрепленные крыщками 10 и 11. Так как ширина кольца опорной части реборды больше ширины кольцевой выточки корпуса 9, между крышками и корпусом ролика имеется зазор, за счет которого осуществляется прижим реборды 6 к корпусу ролика 9. Реборды 6 установлены с возможностью поворота вокруг оси 12 при ослаблении прижима для регулировки их положения и съема для замены. Реборды 6 имеют контактирующую с грузом поверхность конической формы и усечены касательными, угол между которыми 0°. Конкретное значение угла зависит от динамических свойств рольганга и определяется расчетным или экспериментальным путем. Предельные размеры угла 15-30°. На рольганге 1 установлен бесконтактный датчик 13 останова привода 4 вращения роликов 5 рольганга 1 и включения привода 14 подъема конвейера 2.

подъема К 2 и поднимают раму 19 К 2. Груз 8 отрывается от Р 5 и 7. Затем П подъема К 2 отключают и ориентируют реборды 6. Для этого включают П 4. Груз 8 перемещается в направлении осей Р 5. Г1ри обращении реборд 6 вниз П 4 отключается. Груз 8 перемещается по К 2. Когда он окажется на краю рамы 19, П тяговых органов отключается. Рама 19 опускается, а П подъема К 2 включается. После отключения П подъема К 2 устройство может принимать новый груз 8. 1 3. п. ф-лы, 4 ил.

Датчик 13 взаимодействует с грузом 8 в его крайнем положении на рольганге 1 и входит в структуру элементов системы управления - устройства точного останова груза на рольганге. На приводном валу 15 закреплен с возможностью регулировки шунт 16, взаимодействующий с датчиком 17 отключения привода 4 вращения роликов 5 рольганга 1 и включения привода 18 перемещения тяговых органов конвейера 2 и за- крепленный на раме 3 рольганга 1. Датчик 17 входит в структуру элементов системы управления - устройства ориентации реборд. Цепной подъемный конвейер 2 содержи т раму 19 из двух жестко соединенных балок

5 для поддержания тяговых органов конвейера 2, выполненных в виде цепей 20, которые расположены между роликами рольганга 4 и соседнего подающего рольганга 21 так, что в нижнем положении цепного конвейера 2 обеспечивается беспрепятственное

0 прохождение груза 8. На неподвижной части рамы 3 рольганга 1 установлены верхний датчик 22 останова привода 14 подъема конвейера 2 и повторного включения привода 4 вращения роликов 5 рольганга 1 и нижний

5 датчик 23, а также датчик 24 для ограничения перемещения груза.

Система управления работой устройства для передачи изделий состоит из логических элементов 25-34, к входам которых подключены выходы датчиков 13, 17, 22-24

0 и выход внещнего устройства управления подающим рольгангом 21. Выходы логических элементов подключены к входам согласующих элементов 35-37, через которые подаются команды на включение и отключение привода 4 рольганга, привода 14 подъ5 ема перегрузчика и привода 18 перемещения цепей 20. Система управления условно разбита на устройство точного останова груза на рольганге, включающее датчик 13, логические элементы 25 и 34, и устройство ориентации реборд, включаю шее датчик 17, логические элементы 26 и 30, объединенные логическим элементом 33, а также устройство подъема и перемещения груза, включающее датчики 22-24 и логические элементы 27- 32. В систему управления входят исполнительные устройства, выполненные в виде электроприводов 4, 14 и 18 с элементами согласования 37, 35 и 36 соответственно.

Устройство работает следующим образом.

В исходном положении на рольганге 1 груз 8 отсутствует (на выходе датчика 13 нулевой сигнал), и рама 19 цепного конвейера 2 находится в нижнем положении (на выходе датчика 23 единичный сигнал). При появлении команды на выходе устройства управления подающего рольганга 21 на прием груза рольгангом 1 на выходе элемента 34 формируется единичный сигнал, который подается на вход элемента 33, вызывая появление единичного сигнала на его выходе. Этот сигнал через согласующий элемент 37 включает привод 4 рольганга 1. Ролики 5 и 7 20 вращаются, груз 8 перемещается по рольгангу 1, удерживаемый от бокового смещения ребордами 6. Когда груз 8 переместится на рольганг 1, сработает датчик 13, и на его выходе появляется сигнал «1, который инвертируется элементом 25. Сигнал «О с выхода элемента 25 поступает на один из входов элемента 34, формируя на его выходе сигнал «О. Так как рама 19 цепного конвейера 2 находится в нижнем положении, то на выходе датчика 22 формируется нулевой сигнал, который запрещает появление единичного сигнала на выходе элемента 30, т. е. блокирует сигнал датчика 17. Поскольку в этот момент на обоих входах элемента 33 сигналы «О, на его выходе также сигнал «О, привод 4 рольганга прекращает работу, груз 8 останавливается точно над ветвями цепного конвейера 2. Реборды 6 при этом находятся в произвольном положении. Одновременно нулевой сигнал с выхода элемента 25 поступает на один из входов элемента 28. Подъем рамы 19 цепного конвейера 40 разрещается осуществлять, если на противоположном краю конвейера отсутствует предыдущий груз, т. е. если на выходе датчика 24 сигнал «О. В этом случае на всех входах элемента 28 сигналы «О, и на его

«О. Поскольку на обоих входах элемента 32 нулевые сигналы, привод 14 отключается Ориентация реборд происходит в следующем порядке. Сигнал «1 с выхода датчи ка 22 поступает на входы элементов 29 запрета и элемента 30, разрещая формирование на их выходах соответствующих команд в зависимости от сигнала датчика 17 ориентации реборд 6. Если после подъема рамы 19 цепного конвейера 2 реборды не обращены

10 вниз, на выходе датчика 17 сигнал «О, который запрещает появление на выходе элемента 29 команды на перемещение груза по перегрузчику. При этом единичный сигнал с выхода инвертора 26 формирует на выходе

J5 элемента 30 команду на повторное включение привода 4 рольганга 1, которая через элементы 33 и 37 включает привод 4. Ролики 5 и 7 поворачиваются без нагрузки до достижения роликами 5 положения, когда усеченная часть реборд 6 обращена вверх, а выступающая часть - вниз, и опорная грузо- несущая поверхность рольганга 1 не имеет препятствий для перемещений груза 8 в направлении осей роликов 5.

При обращении реборд 6 вниз срабатывает датчик 17, на его выходе появляется сигнал «1, который инвертируется элементом 26. Нулевой сигнал на выходе элемента 26 формирует «О на выходе элемента 30. Так как на выходе элемента 34 остается сигнал «О (на входе элемента 34 нулевой сигнал с выхода датчика 23), то на обоих входах элемента 33 - сигналы «О, на его выходе - «О, и привод 4 отключается. До- ворот роликов прекращается. В то же время сигнал «1 датчика 17 вызывает появление на выходе элемента 29 команды на перемещение груза по цепному конвейеру из зоны передачи, которая через согласующий элемент 36 подается приводу 18 перемещения цепей перегрузчика 2.

Перемещение груза 8 продолжается до тех пор, пока он не займет положение на противоположном краю рамы 19 цепного конвейера 2, что регистрируется датчиком 24. Единичный сигнал с выхода датчика 24 инвертируется элементом 27 и формирует «О на выходе элемента 29, вызывая отключение привода 18 перемещения цепей цепного кон25

30

выходе формируется команда на включение 45 вейера 2. Одновременно сигнал «О с выхода привода подъема 14 рамы 19 перегрузчика 2,элемента 27, поступая на вход элемента 31,

который через элемент 35 включает эксцентриковый привод 14 подъема цепного конвейера 2.

формирует на его выходе команду на опускание рамы 19 цепного перегрузчика 2. Эта команда через элементы 32 и 35 включает эксцентриковый привод подъема 14 рамы 19. Когда рама 19 займет нижнее положение, сработает датчик 23, единичный сигнал с выхода которого обнулит выход элемента 31 и отключит привод 14.

При достижении рамой цепного конвейера верхнего положения груз 8 отрывается от поверхности роликов 5 и 7 рольганга 1. При этом срабатывает датчик 22, на его выходе появляется сигнал «1, который формирует «О на выходе элемента 28. Так как в этот момент на выходе датчика 24 остается сигнал «0, то на выходе инвертора 27 сигнал «1, на выходе элемента 31 - сигнал

0 0

«О. Поскольку на обоих входах элемента 32 нулевые сигналы, привод 14 отключается. Ориентация реборд происходит в следующем порядке. Сигнал «1 с выхода датчи ка 22 поступает на входы элементов 29 запрета и элемента 30, разрещая формирование на их выходах соответствующих команд в зависимости от сигнала датчика 17 ориентации реборд 6. Если после подъема рамы 19 цепного конвейера 2 реборды не обращены

0 вниз, на выходе датчика 17 сигнал «О, который запрещает появление на выходе элемента 29 команды на перемещение груза по перегрузчику. При этом единичный сигнал с выхода инвертора 26 формирует на выходе

5 элемента 30 команду на повторное включение привода 4 рольганга 1, которая через элементы 33 и 37 включает привод 4. Ролики 5 и 7 поворачиваются без нагрузки до достижения роликами 5 положения, когда усеченная часть реборд 6 обращена вверх, а выступающая часть - вниз, и опорная грузо- несущая поверхность рольганга 1 не имеет препятствий для перемещений груза 8 в направлении осей роликов 5.

При обращении реборд 6 вниз срабатывает датчик 17, на его выходе появляется сигнал «1, который инвертируется элементом 26. Нулевой сигнал на выходе элемента 26 формирует «О на выходе элемента 30. Так как на выходе элемента 34 остается сигнал «О (на входе элемента 34 нулевой сигнал с выхода датчика 23), то на обоих входах элемента 33 - сигналы «О, на его выходе - «О, и привод 4 отключается. До- ворот роликов прекращается. В то же время сигнал «1 датчика 17 вызывает появление на выходе элемента 29 команды на перемещение груза по цепному конвейеру из зоны передачи, которая через согласующий элемент 36 подается приводу 18 перемещения цепей перегрузчика 2.

Перемещение груза 8 продолжается до тех пор, пока он не займет положение на противоположном краю рамы 19 цепного конвейера 2, что регистрируется датчиком 24. Единичный сигнал с выхода датчика 24 инвертируется элементом 27 и формирует «О на выходе элемента 29, вызывая отключение привода 18 перемещения цепей цепного кон5

0

5 вейера 2. Одновременно сигнал «О с выхода элемента 27, поступая на вход элемента 31,

формирует на его выходе команду на опускание рамы 19 цепного перегрузчика 2. Эта команда через элементы 32 и 35 включает эксцентриковый привод подъема 14 рамы 19. Когда рама 19 займет нижнее положение, сработает датчик 23, единичный сигнал с выхода которого обнулит выход элемента 31 и отключит привод 14.

После этого устройство готово к приему следующего груза.

Перегрузка может осуществляться и в обратном направлении. Реборды 6 при наладке

можно взаимно отрегулировать. Для этого ослабляют прижим крышек 10 и 11 и, не разбирая ролика 5, поворачивают реборды 6 в кольцевых проточках вручную до нужного положения, а затем вновь прижимают крышками 10 и 11 при помощи болтов.

Формула изобретения

нем положении на рольганге датчика останова привода вращения роликов рольганга и включения привода подъема конвейера, установленного на раме рольганга с возможностью воздействия на него конвейера в его верхнем положении, датчика останова привода подъема конвейера и повторного включения привода вращения роликов рольганга и установленного на раме рольганга с возможностью взаимодействия с валом одного

1. Устройство для передачи изделий с од- 10 из роликов посредством закрепленного на ного конвейера на другой, включающее роль-валу щунта при горизонтальном положении

ганг в виде установленных на валах смон-усеченной части реборды датчика отключетированных на раме поворотных от приводания привода вращения роликов рольганга

вращения роликов с усеченными ребордами,и включения привода тяговых органов конперпендикулярно расположенный перегруз-вейера, причем датчик останова привода

чик и элементы системы управления, отли- подъема конвейера и повторного вк тючения чающееся тем, что, с целью повыщения на-привода вращения роликов рольганга связан

дежности работы, перегрузчик выполненс приводом тяговых органов конвейера пов виде конвейера с приводными тяговыми органами и приводом подъема, а элементы системы управления выполнены в виде уста- 20 новленного на раме рольганга с возможностью взаимодействия с изделием в его крайсредством элемента запрета.

2. Устройство по п. 1, отличающееся тем, что реборды установлены на ролике с возможностью регулировки положения усеченной части.

13

средством элемента запрета.

2. Устройство по п. 1, отличающееся тем, что реборды установлены на ролике с возможностью регулировки положения усеченной части.

(pus. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1984 |

|

SU1222604A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Вертикальный цепной конвейер | 1976 |

|

SU606768A1 |

| Роликовый конвейер | 1983 |

|

SU1126515A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| ЛЕНТОЧНЫЙ ТРАНСПОРТЕР-ПЕРЕГРУЗЧИК ФОРМОДЕРЖАТЕЛ Ей | 1969 |

|

SU238776A1 |

| КОМПЛЕКС ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И ЕГО СОСТАВНЫЕ ЧАСТИ | 2007 |

|

RU2350545C1 |

| Устройство для транспортирования и перегрузки грузов | 1987 |

|

SU1518246A1 |

| Полуавтоматическая линия для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания | 1973 |

|

SU443745A1 |

| Устройство для загрузки конвейера штучными грузами | 1980 |

|

SU945019A1 |

Изобретение относится к транспортному оборудованию и позволяет повысить надежность работы устройства. Оно содержит рольганг, перпендикулярно расположенный перегрузчик и элементы системы управления. Рольганг 1 выполнен в виде установленных на валах, смонтированных на раме 3, поворотных от привода (П) 4 вращения роликов (Р) 5 и 7. На Р 5 установлены усеченной частью регулируемые реборды 6. Перегрузчик выполнен в виде конвейера (К) 2 с приводными тяговыми органами и П подъема. На раме 3 установлены датчик 13 останова П 4 и вк тючения П подъема К 2 и датчик отключения П 4 и включения П тяговых сл 00 N5 05 СЛ со

фиг. If

Редактор Э. Слиган Заказ 3238/16

Составитель Б. Толчанов

Техред И. ВересКорректор В. Бутяга

Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для передачи штучных грузов с конвейера на перпендикулярно расположенный конвейер | 1979 |

|

SU861231A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Рольганг | 1978 |

|

SU800041A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-07-30—Публикация

1985-04-08—Подача