Изобретение относится к подъемно- транспортному оборудованию, а именно к конструкции захватных устройств для штучных грузов, и может быть использовано при механизации и автоматизации загрузоч- но-разгрузочных работ, в частности при загрузке и разгрузке металлообрабатывающих станков с помощью грузоподъемных механизмов, например манипуляторов.

Цель изобретения - повышение надежности.

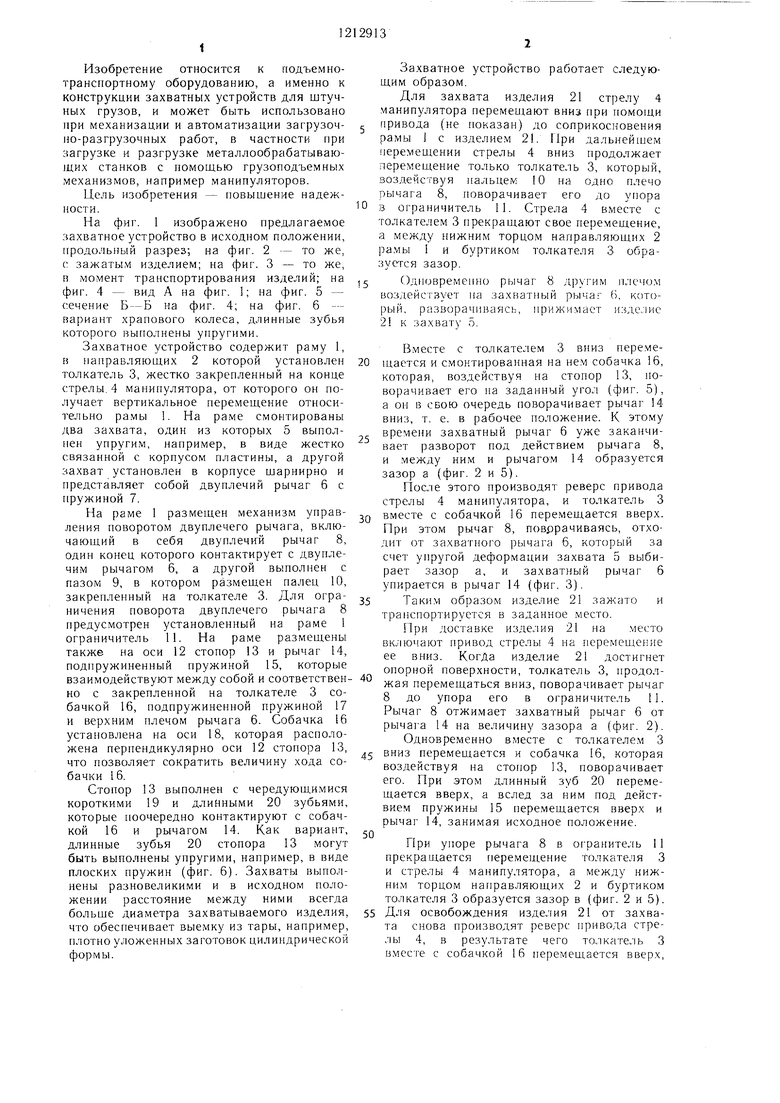

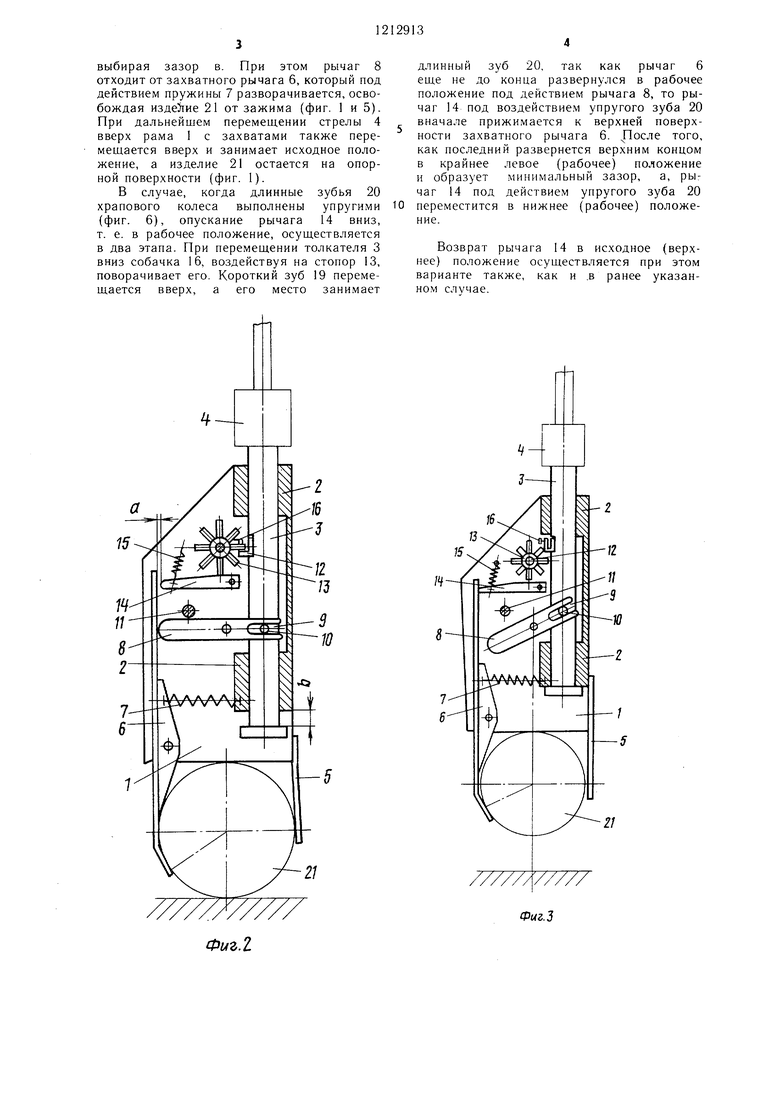

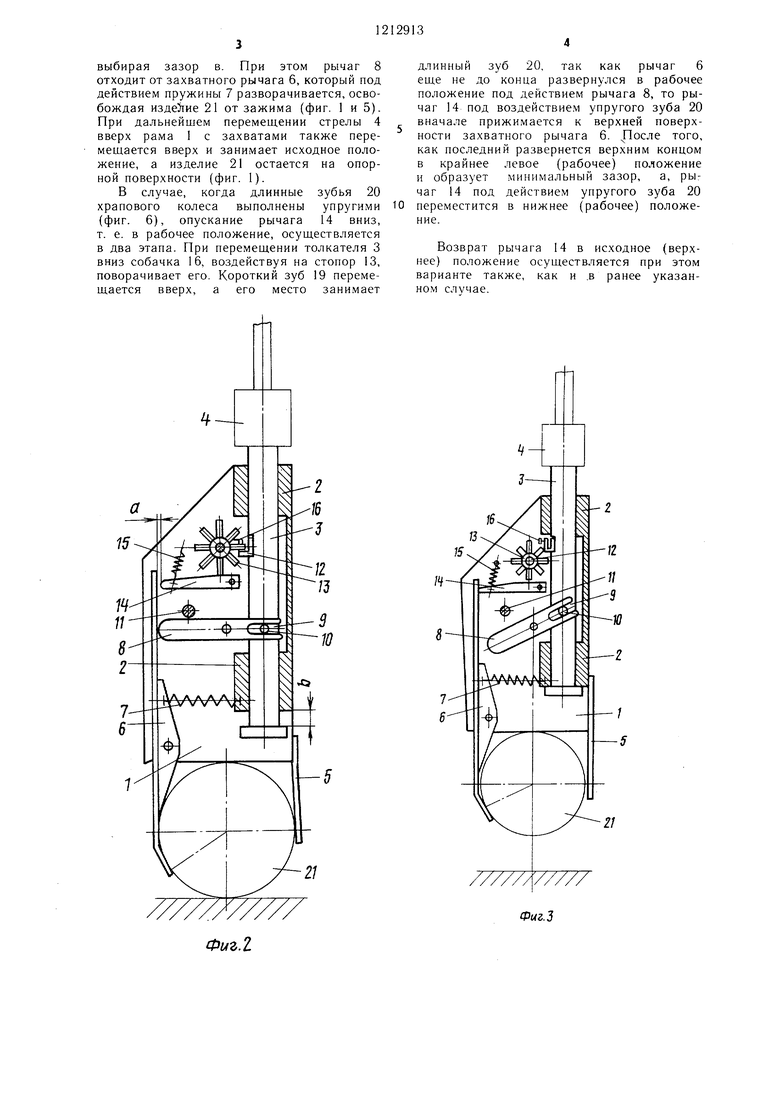

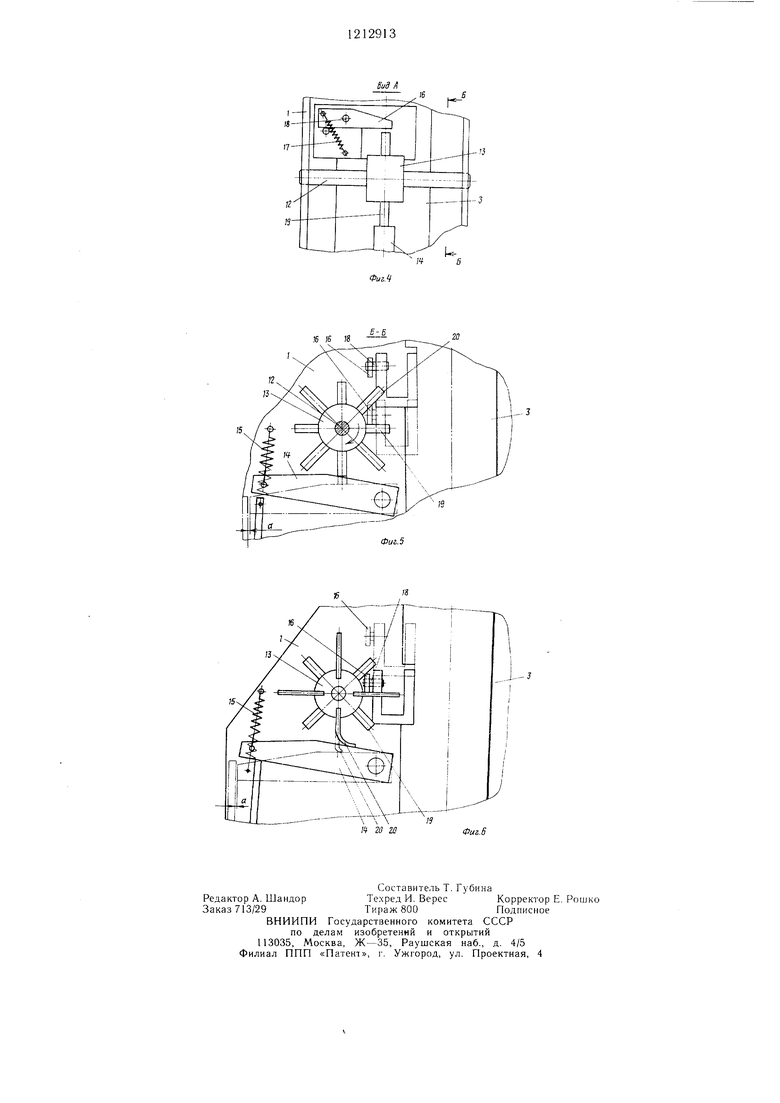

На фиг. 1 изображено предлагаемое захватное устройство в исходном положении, продольный разрез; на фиг. 2 - то же, с зажатым изделием; на фиг. 3 -- то же, Ei момент транспортирования изделий; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - сечение Б - Б на фиг. 4; на фиг. 6 - вариант храпового колеса, длинные зубья которого выполнены упругими.

Захватное устройство содержит раму 1, fi направляющих 2 которой установлен толкатель 3, жестко закрепленный на конце стрелы.4 манипулятора, от которого он получает вертикальное перемещение относительно рамы 1. На раме смонтированы два захвата, один из которых 5 выполнен упруги.м, например, в виде жестко связанной с корпусом пластины, а другой захват установлен в корпусе щарнирно и представляет собой двуплечий рычаг 6 с пружиной 7.

На раме 1 размещен механизм управления поворотом двуплечего рычага, включающий в себя двуплечий рычаг 8, один конец которого контактирует с двуплечим рычагом 6, а другой выполнен с пазом 9, в котором размещен палец 10, закрепленный на толкателе 3. Для ограничения поворота двуплечего рычага 8 предусмотрен установленный на раме 1 ограничитель 11. На раме размещены также на оси 12 стопор 13 и рычаг 14, подпружиненный пружиной 15, которые взаимодействуют между собой и соответствен но с закрепленной на толкателе 3 собачкой 16, подпружиненной пружиной 17 и верхним плечом рычага 6. Собачка 16 установлена на оси 18, которая расположена перпендикулярно оси 12 стопора 13, что позволяет сократить величину хода собачки 16.

Стопор 13 выполнен с чередующ.имися короткими 19 и длинными 20 зубьями, которые поочередно контактируют с собачкой 16 и рычагом 14. Как вариант, длинные зубья 20 стопора 13 могут быть выполнены упругими, например, в виде плоских пружин (фиг. 6). Захваты выполнены разновеликими и в исходном положении расстояние между ними всегда больще диаметра захватываемого изделия, что обеспечивает выемку из тары, например, плотно уложенных заготовок цилиндрической формы.

Захватное устройство работает следующим образом.

Для захвата изделия 21 стрелу 4 манипулятора перемещают вниз при помощи 5 привода (не показан) до соприкосновения рамы 1 с изделием 2. Мри дальнейгпем перемещении стрелы 4 вниз продолжает перемещение только толкатель 3, который, воздействуя пальцем 10 на одно плечо рычага 8, поворачивает его до упора 10 в ограничитель И. Стрела 4 вместе с толкателем 3 прекращают свое перемещение, а между нижним торцом направляющих 2 рамы 1 и буртиком толкателя 3 обра- зуегся зазор.

15 Одновременно рычаг 8 другим гглечо.м воздействует па захватный рычаг 6, который, разворачиваясь, прижимает изде:1ие 21 к захвату о.

Вместе с толкателем 3 вниз переме- 20 щается и смонтированная на нем собачка 16, которая, воздействуя на стопор 13, поворачивает его на заданный угол (фиг. 5), а он в СБОЮ очередь поворачивает рычаг 4 вниз, т. е. в рабочее положение. К этому времени захватный рычаг 6 уже заканчивает разворот под действием рычага 8, и .между ним и рычагом 14 образуется зазор а (фиг. 2 и 5).

После этого производят реверс привода стрелы 4 манипулятора, и толкатель 3 3Q вместе с собачкой 16 перемещается вверх. При этом рычаг 8, повррачиваясь, отходит от захватного рычага 6, который за счет упругой деформации захвата 5 выбирает зазор а, и захватный рычаг 6 упирается в рычаг 14 (фиг. 3). 35 Таки.м образом изделие 21 зажато и транспортируется в заданное место.

При доставке изделия 21 на .место вк;1ючают привод стрелы 4 на перемещение ее вниз. Когда изделие 21 достигнет опорной поверхности, толкатель 3, продолжая перемещаться вниз, поворачивает рычаг 8 до упора его в ограничитель 11. Рычаг 8 отжимает захватный рычаг 6 от рычага 14 на величину зазора а (фиг. 2).

Одновременно вместе с толкателем 3 45 вниз перемещается и собачка 16, которая воздействуя на стопор 13, поворачивает его. При этом длинный зуб 20 перемещается вверх, а вслед за ним под действием пружины 15 перемещается вверх и рычаг 14, занимая исходное положение.

При упоре рычага 8 в огранитель 11 прекращается перемещение толкателя 3 и стрелы 4 манипулятора, а между нижним торцом направляющих 2 и буртиком толкателя 3 образуется зазор в (фиг. 2 и 5). 55 Для освобождения изделия 21 от захвата снова производят реверс привода стрелы 4, в результате чего толкатель 3 вместе с собачкой 16 перемещается вверх,

40

выбирая зазор в. При этом рычаг 8 отходит от захватного рычага 6, который под действием пружины 7 разворачивается, освобождая изделие 21 от зажима (фиг. 1 и 5). При дальнейшем перемещении стрелы 4 вверх рама 1 с захватами также перемещается вверх и занимает исходное положение, а изделие 21 остается на опорной поверхности (фиг. 1).

В случае, когда длинные зубья 20 храпового колеса выполнены упругими (фиг. 6), опускание рычага 14 вниз, т. е. в рабочее положение, осуществляется в два этапа. При перемещении толкателя 3 вниз собачка 16, воздействуя на стопор 13, поворачивает его. Короткий зуб 19 перемещается вверх, а его место занимает

длинный зуб 20, так как рычаг 6 еще не до конца развернулся в рабочее положение под действием рычага 8, то рычаг 14 под воздействием упругого зуба 20 вначале прижимается к верхней поверхности захватного рычага 6. осле того, как последний развернется верхним концом в крайнее левое (рабочее) положение и образует минимальный зазор, а, рыг чаг 14 под действием упругого зуба 20 переместится в нижнее (рабочее) положение.

Возврат рычага 14 в исходное (верхнее) положение осуществляется при этом варианте также, как и .в ранее указанном случае.

21

Фиг.З

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Храповой механизм | 1986 |

|

SU1325230A1 |

| Манипулятор | 1972 |

|

SU446411A2 |

| Захватное устройство | 1983 |

|

SU1222614A1 |

| Захватное устройство | 1986 |

|

SU1400876A1 |

| Захватное устройство | 1988 |

|

SU1625803A1 |

| Устройство для перекладки изделий | 1980 |

|

SU893805A2 |

| Манипулирующее устройство | 1981 |

|

SU967799A2 |

| Грузозахватное устройство | 1986 |

|

SU1393760A2 |

| Захват-кантователь | 1979 |

|

SU823260A1 |

| Устройство для маркировки изделий | 1983 |

|

SU1141022A1 |

20

Фиг.5

Фиг.В

Составитель Т. Губина

Редактор А. ШандорТехред И. ВересКорректор Е. Рошко

Заказ 713/29Тираж 800Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Грузозахватное устройство | 1978 |

|

SU664906A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-02-23—Публикация

1984-07-05—Подача