Изобретение относится к средствам автоматизации технологических процессов в металлургии и предназначено ля автоматического регулирования уровня металла в кристаллизаторе машины непрерывного литья заготовок (МНЛЗ)5 в частности для литья стали,

Цель изобретения повышение качества стабилизации уровня металла в криоталлизаторе,

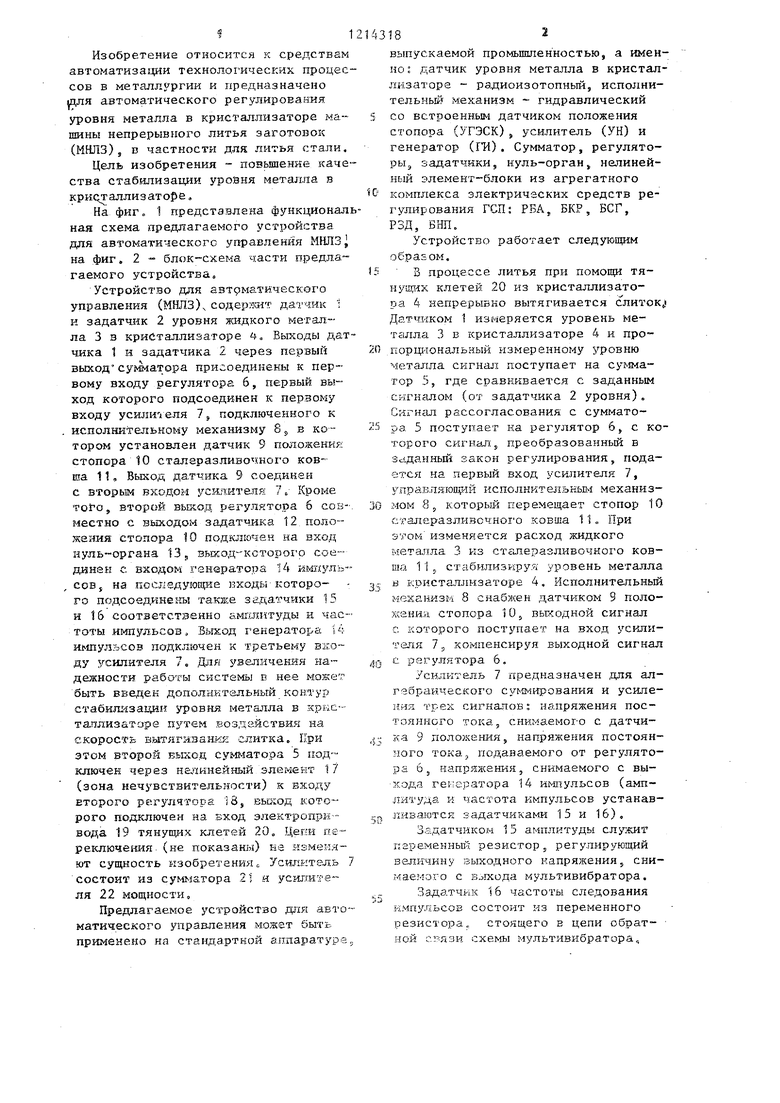

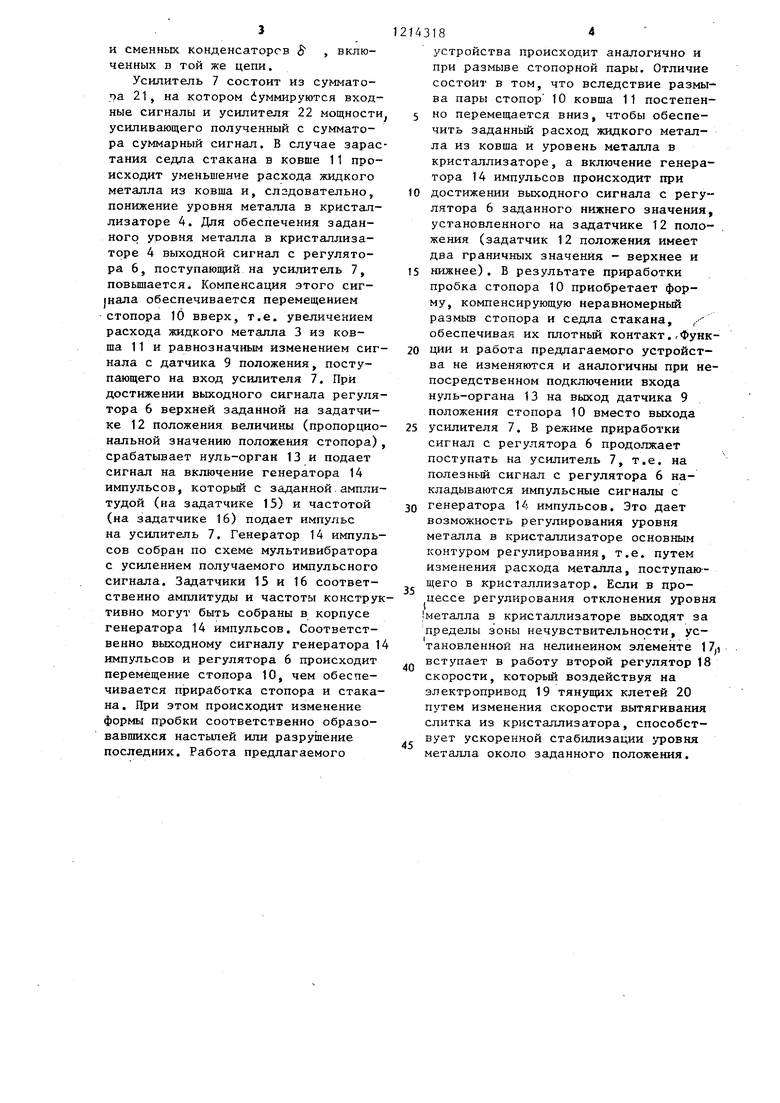

На фиг. 1 представлена функциональная схема предлагаемого устройства для автоматического управления МНЛЗ на фиг. 2 - блок-схема части предлагаемого устройства.

Устройство для автрматкческого управления (МНЛЗ) содерлмт датчик 1 к задатчик 2 уровня жидкого металла 3 в кристаллизаторе t. Выходы датчика 1 и задатчика 2 через первый ВЫХОД cy & aтopa присоединены к первому входу регулятора 6, первый выход которого подсоединен к первому входу усш1И1еля 7, подключенного к исполнительному механизму 8 в котором установлен датчик 9 положения; стопора 10 сталеразливочного ковша 1 t , Выход датчика 9 соединен с BTopbSM входом усилителя 7. Кроме тоГо, второй выход, регулятора 6 сов-. местно с выходом задатчика 12 поло- жения стопора 10 подключен на вход нуль-органа 13,, зьжод- ксторогр соединен с. входом генератора 14 импульсов,, на последующие входы которого подсоедине ы также згдатчики 15 и 16 соответственно амгшитуды и частоты импульсов. Выход генератора 14 импульсов подключен к третьему вжо-- ду 5 силителя 7, Для увеличения надежности работы системы в нее может быть введен дополнкт-гльный контур стабилизации уровня металла в хрис- та.плизаторе путем воздействия на скорость вытягивания слитка. При этом второй выход сумматора 5 подключен через не шнейньШ элемент 17 (зона нечувствительности) к входу второго pc -ryjiHTopa 13, вьо1од к;ото рого подключен на вход электропривода 19 тянущих клетей 20. Цепи переключения (не показаньО не изменяют сущность изобретения, Усигштель 7 состоит из cyMf-iaropa 21 я усихште™ ля 22 мощности.

Предлагаемое устройство для автоматического управления может быгь применено на стандартной аппаратуре,.

0

0

выпускаемой промышленностью, а именно I датчик уровня металла в кристаллизаторе - радиоизотопный, исполнительный механизм - гидравлический со встроенным датчиком положения стопора (УГЭСК), усилитель (УН) и генератор (Ш) , Сумматор, регулято- рЫд задатчики, нуль-орган, начиней- ный элемент-блоки из агрегатного комплекса электрических средств регулирования ГСП: РБА, БКР, БСГ, РЗД, БНП.

Устройство работает следующим образом.

В процессе литья при помощи тя- нуцгих клетей 20 из кристаллизатора 4 непрерывно вытягивается спкток{ Датчиком 1 измеряется уровень металла 3 в кристаллизаторе 4 и пропорциональный измеренному уровню металла си;гнал поступает на сумматор 5, где сравнивается с заданным снгнгшом (от задатчика 2 уровня). Сигнгш рассогласования с сумматора 5 поступает ка регулятор 6, с которого сигнал: 5 преобразованный в заданный закон регулирования, подается на ,перБЫЙ вход усилителя 7, у,правля юплий исполнктельньм механизмом 8,, который перемещает стопор 10 сталеразливсчного ковша 11. При этом изменяется расход жидкого метапла 3 из стсшеразливочного ковша 11 5 стабилизкру,ч уровень металла в кристаллизаторе 4, исполнительный механизм 8 снабжен датчиком 9 поло- жания стопора 10, вькодной сигнал с которого поступает на вход усилителя 7 э компенсируя выходной сигнал с регулятора 6.

Усилитель 7 предназначен для алгебраического сую 5ирования и усиления трех сигнапов: напряжения постоянного тока, снимаемого с датчика 9 положения, напряжения постоянного тока, подаваемого от регулятора 6, напряжеьшя, снимаемого с выхода гег:;ератора 14 и шyльcoв (амп- ли1 уда и частота импульсов устанавливают СЕ задатчиками 15 и 16),

Задатчиком 15 амплитуды служит пгременньпа резистор , регулируюпшй В1глнчину выходного напряжения снимаемого с BJrxoдa мультивибратора.

Задатчкк 16 частоты следования импульсов состоит из переменного резистора. стоящего в цепи обратной срязи схемы мультивибратора.

31

и сменных конденсаторов $ , включенных в той же цепи.

Усилитель 7 состоит из суммато- па 21, на котором буммируются входные сигналы и усилителя 22 мощности усиливающего полученный с сумматора суммарный сигнал. В случае зарастания седла стакана в ковше 11 происходит уменьшение расхода жидкого металла из ковша и, слздовательно, понижение уровня металла в кристаллизаторе 4. Для обеспечения заданного уровня металла в кристаллизаторе 4 выходной сигнал с регулятора 6, поступающий на усилитель 7, повышается. Компенсация этого сиг- ала обеспечивается перемещением стопора 10 вверх, т.е. увеличением расхода жидкого металла 3 из ковша 1 1 и равнозначным изменением сигнала с датчика 9 положения, поступающего на вход усилителя 7. При достижении выходного сигнала регулятора 6 верхней заданной на задатчи- ке 12 положения величины (пропорциональной значению положения стопора), срабатывает нуль-орган 13 и подает сигнал на включение генератора 14 импульсов, который с заданной.амплитудой (на задатчике 15) и частотой (на задатчике 16) подает импульс на усилитель 7. Генератор 14 импульсов собран по схеме мультивибратора с усилением получаемого импульсного сигнала. Задатчики 15 и 16 соответственно амплитуды и частоты конструктивно могут быть собраны в корпусе генератора 14 импульсов. Соответственно выходному сигналу генератора 14 импульсов и регулятора 6 происходит перемещение стопора 10, чем обеспечивается приработка стопора и стакана . При этом происходит изменение формы пробки соответственно образовавшихся настылей или разрушение последних. Работа предлагаемого

143184

устройства происходит аналогично и при размыве стопорной пары. Отличие состоит в том, что вследствие размыва пары стопор 10 ковша 11 постепен5 но перемещается вниз, чтобы обеспечить заданный расход жидкого металла из ковша и уровень металла в кристаллизаторе, а включение генератора 14 импульсов происходит при

10 достижении выходного сигнала с регулятора 6 заданного нижнего значения, установленного на задатчике 12 положения (задатчик 12 положения имеет два граничных значения - верхнее и

ts нижнее). В результате приработки пробка стопора 10 приобретает форму, компенсирующую неравномерный размью стопора и седла стакана, ,-- обеспечивая их плотньй контакт.,Функ20 ции и работа предлагаемого устройства не изменяются и аналогичны при непосредственном подключении входа нуль-органа 13 на выход датчика 9 положения стопора 10 вместо выхода

25 усилителя 7. В режиме приработки сигнал с регулятора 6 продолжает поступать на усилитель 7, т.е. на полезный сигнал с регулятора 6 накладываются импульсные сигналы с

30 генератора 14 импульсов. Это дает возможность регулирования уровня металла в кристаллизаторе основным контуром регулирования, т.е. путем изменения расхода металла, поступающего в кристаллизатор. Если в про35

цессе регулирования отклонения уровня

40

45

металла в кристаллизаторе выходят за пределы зоны нечувствительности, ус- тановленной на нелинейном элементе 17,i вступает в работу второй регулятор 18 скорости, который воздействуя на электропривод 19 тянущих клетей 20 путем изменения скорости вытягивания слитка из кристаллизатора, способствует ускоренной стабилизации уровня металла около заданного положения.

ffl L.--. . I

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления машиной непрерывного литья заготовок | 1982 |

|

SU1047584A1 |

| Устройство автоматического управления пусковым режимом машины непрерывного литья заготовок | 1975 |

|

SU551108A1 |

| Система автоматического регули-РОВАНия уРОВНя МЕТАллА B КРиСТАлли-зАТОРЕ | 1979 |

|

SU839669A1 |

| Способ автоматического управления пусковым режимом машины непрерывного литья заготовок | 1976 |

|

SU602293A1 |

| Устройство для автоматической стабилизации массы металла в промежуточных ковшах машины непрерывного литья заготовок | 1990 |

|

SU1764794A1 |

| Устройство для непрерывного горизонтального литья | 1981 |

|

SU996075A1 |

| Система управления непрерывной разливкой жидкого металла | 1974 |

|

SU607643A1 |

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| Устройство автоматического регу-лиРОВАНия уРОВНя МЕТАллА B КРиСТАл-лизАТОРЕ МАшиНы НЕпРЕРыВНОгО лиТьязАгОТОВОК | 1979 |

|

SU804189A1 |

| Способ автоматического управления пусковым режимом машины непрерывного литья заготовок | 1975 |

|

SU557868A1 |

чвна f3

ВНИИПИЗаказ 826/17

Тираж 757Подписное

Филиал ППП Патент,

г.Ужгород,ул.Проектная, 4

| Краснов Б.И | |||

| Оптимальное управление режимами непрерывной разливки стали | |||

| М.; Металлургия, 1975, с, 107-108 | |||

| Blast Furnace and stell Plant, 1968, № 9,.p | |||

| Устройство катодов катодных ламп и катодных выпрямителей | 1924 |

|

SU837A1 |

| Устройство автоматического регу-лиРОВАНия уРОВНя МЕТАллА B КРиСТАл-лизАТОРЕ МАшиНы НЕпРЕРыВНОгО лиТьязАгОТОВОК | 1979 |

|

SU804189A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-02-28—Публикация

1984-06-29—Подача