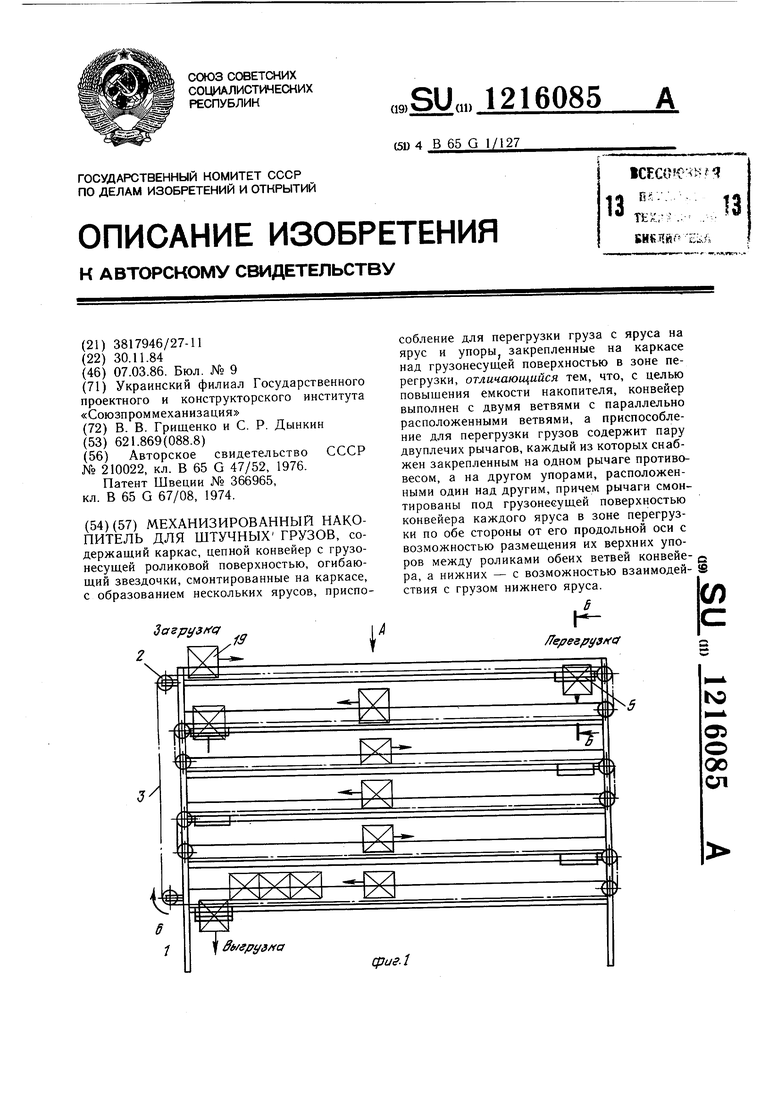

Изобретение относится к механизированным складам и может быть использовано для хранения, накопления и учета грузов, упакованных в тару, а также для межоперационного накопления груза на предприятиях.

Цель изобретения - повышение емкости накоОЙТеля.

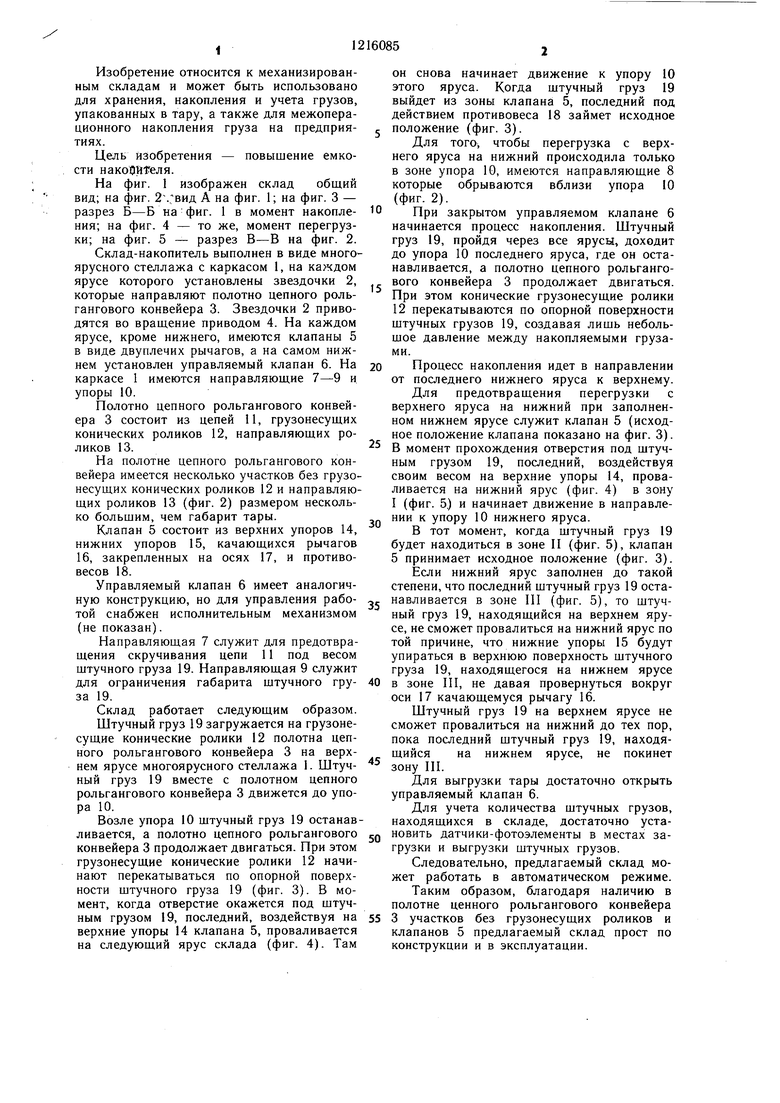

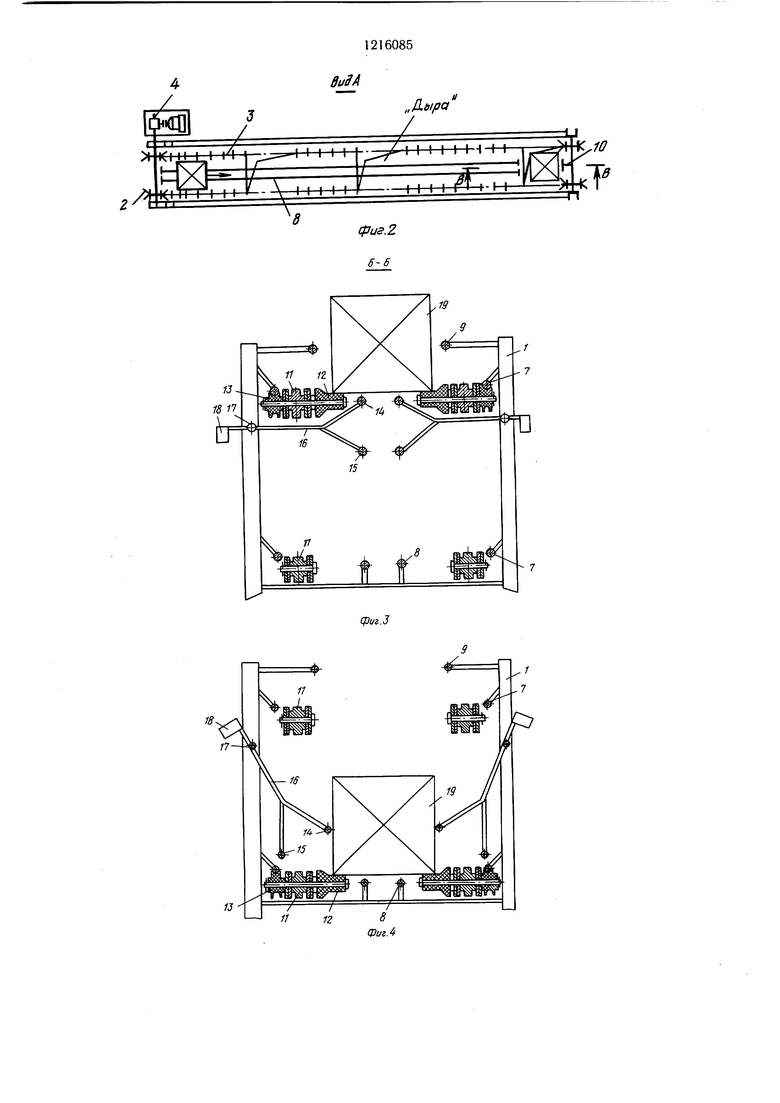

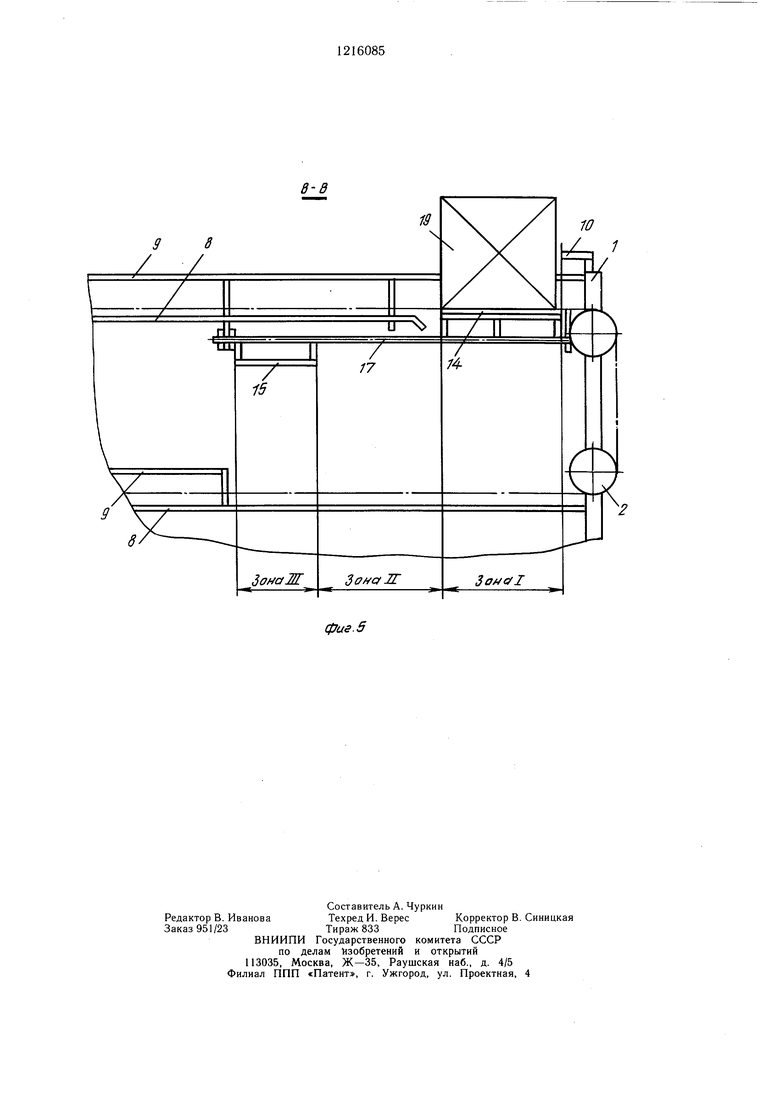

На фиг. 1 изображен склад общий вид; на фит. А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 в момент накопления; на фиг. 4 - то же, момент перегрузки; на фиг. 5 - разрез В-В на фиг. 2.

Склад-накопитель выполнен в виде многоярусного стеллажа с каркасом 1, на каждом ярусе которого установлены звездочки 2, которые направляют полотно цепного рольгангового конвейера 3. Звездочки 2 приводятся во вращение приводом 4. На каждом ярусе, кроме нижнего, имеются клапаны 5 в виде двуплечих рычагов, а на самом нижнем установлен управляемый клапан 6. На каркасе 1 имеются направляющие 7-9 и упоры 10.

Полотно цепного рольгангового конвейера 3 состоит из цепей 11, грузонесущих конических роликов 12, направляющих роликов 13.

На полотне цепного рольгангового конвейера имеется несколько участков без грузонесущих конических роликов 12 и направляющих роликов 13 (фиг. 2) размером несколько большим, чем габарит тары.

Клапан 5 состоит из верхних упоров 14, нижних упоров 15, качающихся рычагов 16, закрепленных на осях 17, и противовесов 18.

Управляемый клапан 6 имеет аналогичную конструкцию, но для управления работой снабжен исполнительным механизмом (не показан).

Направляющая 7 служит для предотвращения скручивания цепи 11 под весом щтучного груза 19. Направляющая 9 служит для ограничения габарита щтучного груза 19.

Склад работает следующим образом.

Штучный груз 19 загружается на грузоне- сущие конические ролики 12 полотна цепного рольгангового конвейера 3 на верхнем ярусе многоярусного стеллажа I. Штучный груз 19 вместе с полотном цепного рольгангового конвейера 3 движется до упора 10.

Возле упора 10 щтучный груз 19 останавливается, а полотно цепного рольгангового конвейера 3 продолжает двигаться. При этом грузонесущие конические ролики 12 начинают перекатываться по опорной поверхности штучного груза 19 (фиг. 3). В момент, когда отверстие окажется под штучным грузом 19, последний, воздействуя на верхние упоры 14 клапана 5, проваливается на следующий ярус склада (фиг. 4). Там

он снова начинает движение к упору 10 этого яруса. Когда щтучный груз 19 выйдет из зоны клапана 5, последний под действием противовеса 18 займет исходное 5 положение (фиг. 3).

Для того, чтобы перегрузка с верхнего яруса на нижний происходила только в зоне упора 10, имеются направляющие 8 которые обрываются вблизи упора 10 (фиг. 2).

0 При закрытом управляемом клапане 6 начинается процесс накопления. Штучный груз 19, пройдя через все ярусы, доходит до упора 10 последнего яруса, где он останавливается, а полотно цепного рольгангового конвейера 3 продолжает двигаться. При этом конические грузонесущие ролики 12 перекатываются по опорной поверхности щтучных грузов 19, создавая лишь небольшое давление между накопляемыми грузами.

0 Процесс накопления идет в направлении от последнего нижнего яруса к верхнему. Для предотвращения перегрузки с верхнего яруса на нижний при заполненном нижнем ярусе служит клапан 5 (исходное положение клапана показано на фиг. 3).

В момент прохождения отверстия под штучным грузом 19, последний, воздействуя своим весом на верхние упоры 14, проваливается на нижний ярус (фиг. 4) в зону I (фиг. 5.) и начинает движение в направле НИИ к упору 10 нижнего яруса.

В тот момент, когда штучный груз 19

будет находиться в зоне II (фиг. 5), клапан

5 принимает исходное положение (фиг. 3).

Если нижний ярус заполнен до такой

степени, что последний щтучный груз 19 оста5 навливается в зоне III (фиг. 5), то штучный груз 19, находящийся на верхнем ярусе, не сможет провалиться на нижний ярус по той причине, что нижние упоры 15 будут упираться в верхнюю поверхность щтучного груза 19, находящегося на нижнем ярусе

0 в зоне III, не давая провернуться вокруг оси 17 качающемуся рычагу 16.

Штучный груз 19 на верхнем ярусе не сможет провалиться на нижний до тех пор, пока последний штучный груз 19, находящийся на нижнем ярусе, не покинет

зону III.

Для выгрузки тары достаточно открыть управляемый клапан 6.

Для учета количества щтучных грузов, находящихся в складе, достаточно устаQ новить датчики-фотоэлементы в местах загрузки и выгрузки штучных грузов.

Следовательно, предлагаемый склад может работать в автоматическом режиме. Таким образом, благодаря наличию в полотне ценного рольгангового конвейера

5 3 участков без грузонесущих роликов и клапанов 5 предлагаемый склад прост по конструкции и в эксплуатации.

фиг.2

6-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Склад для штучных грузов | 1973 |

|

SU590193A1 |

| Подъемно-перегрузочное устройство для штучных грузов | 1981 |

|

SU988716A1 |

| Механизированный склад-накопитель штучных грузов | 1988 |

|

SU1648852A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Склад для штучных грузов на поддонах | 1977 |

|

SU691360A1 |

| Склад для хранения штучных грузов | 1978 |

|

SU779188A1 |

| Склад для хранения штучных грузов | 1986 |

|

SU1368232A1 |

| Автоматизированный склад цилиндрических грузов | 1979 |

|

SU867791A1 |

| МЕХАНИЗИРОВАННЫЙ СКЛАД | 1989 |

|

RU2033377C1 |

| Устройство для накопления и выдачи штуч-НыХ гРузОВ | 1978 |

|

SU835892A1 |

0

10

фиг. 5

| УСТРОЙСТВО для РАСПРЕДЕЛЕНИЯ ПОТОКА ШТУЧНЫХГРУЗОВ | 0 |

|

SU210022A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ВНУТРЕННИЙ ТРУБОРЕЗ | 0 |

|

SU366965A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-03-07—Публикация

1984-11-30—Подача