1

Изобретение относится к огнеупор ной промьшшеннйсти, а именно к получению заправочных порошков магнезиального состава для металлургических агрегатов, например, мартеновских и электросталеплавильных печей.

Цель изобретения - повьшение спе- каемости заправочного порошка.

Наличие обжига брикетированной смеси магнезитового порошка с жидким стеклом при 500-ПОО С обеспечивает повьшение спекаемости заправочного порошка вследствие образования в процессе обжига на поверхности зерен оксида магния тонких пленок натриево силикатов типа NaiO MgO SiOi.;, которые при введении порошка в зону высоких температур сплавляиот- ся и, благодаря своим высоким адгезионным свойствам, способствуют твердофазному спеканию зерен заправочио - го порошка между собой и с футеровкой ремонтируемого агрегата.

Выбор температур обжига смеси обожженного магнезита с жидким стеклом обусловлен необходимостью получения пленок натриевомагниевых силикатов на зернах оксида магния, обес- печивающих хорошее их спекание.

Так, при т емпературах :обжига: ниже 500°С натриймагнийсиликатные пленки не образуются, вследствие чего спекаемость получаемого заправочного порошка не улучшается. Ведение обжига при температуре выше 1100 С экономически нецелесообразно, так как толщина пленок не увеличивается, а рас ход энергии существенно возрастает. При этом обжиг в заданном интервале температур позволяет использовать тепло отходящих газов, например, от печей по обжигу магнезита„

Изобретение осуществляют следующим образом.

Сырой магнезит обжигают во вращающейся печи при 1600-1700 с в тече ние 4 ч и после охлаждения измельчают до фракций менее 0 мм« Затем из- мельченный магнезит смешивают с жидким стеклом и плотностью 1,20- 1,45 г/см и К9личестве 5-18 от общего количесЛа смеси. Из полученной смеси готовят различными спр- собами брикеты, которые обжигают np 500-1ЮО С и измельчают до зернового .состайа, аналогично зерновому составу обожженного магнезита (фракции .tO мм). Технологические параметры примеров выполнения способа приведе17485

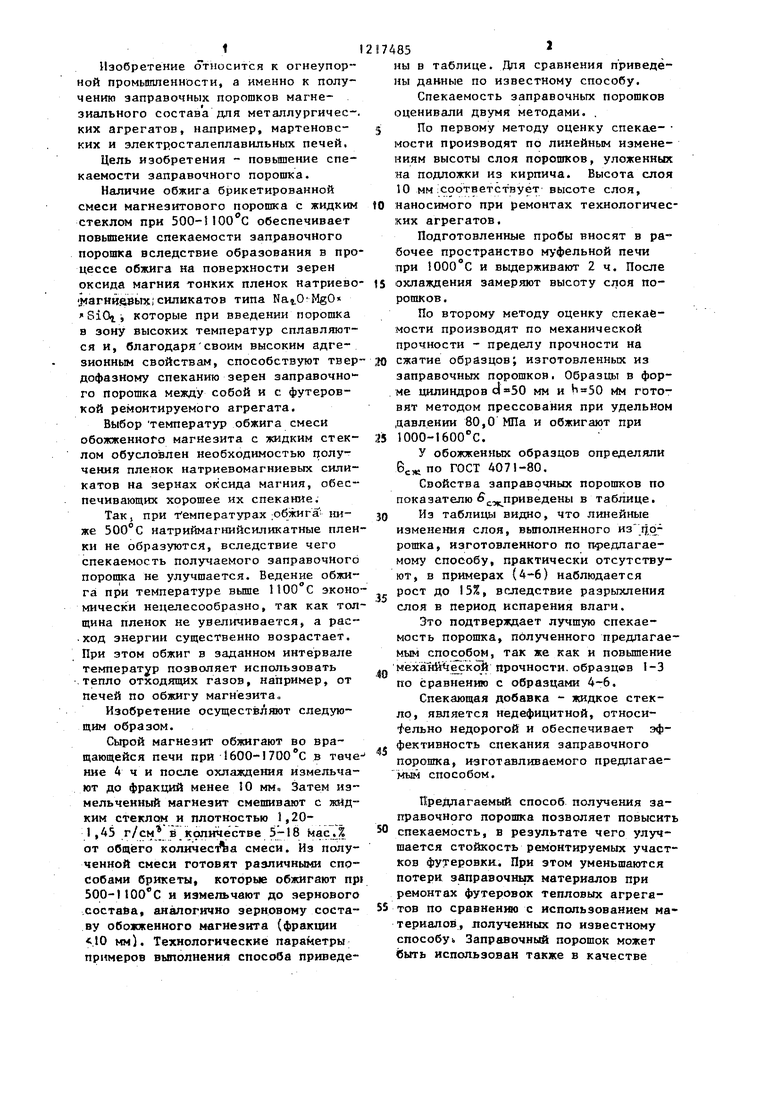

ны в таблице. Для сравнения приведены данные по известному способу.

Спекаемость заправочных порошков оценивали двумя методами. 5 По первому методу оценку спекае- мости производят по линейным изменениям высоты слоя порошков, уложенных на подложки из кирпича. Высота слоя 10 мм соответствует высоте слоя, o наносимого при ремонтах технологических агрегатов.

Подготовленные пробы вносят в рабочее пространство муфельной печи при и вьодерживают 2 ч. После 15 охлаждения замеряют высоту слоя порошков.

По второму методу оценку спекаемости производят по механической прочности - пределу прочности на ;Ю сжатие образцов; изготовленных из заправочных порошков, Образцы в форме цилиндров CJ 50 мм и Мм готовят методом прессования при удельном давлении 80,0 МПа и обжигают при

В looo-ieoo c.

У обожженных образцов определяли

по гост 4071-80.

Свойства заправочных порошков по показателю 5,,приведены в таблице. Из таблицы видно, что лш ейные изменения слоя, вьшолненного из ijq- рошка, изготовленного по предлагаемому способу, практически отсутствуют, в примерах (4-6) наблюдается рост до 15%, вследствие разрыхления слоя в период испарения влаги.

Это подтверждает лучшую спекаемость порошка, полученного предлагаемым способом, так же как и повышение нёханй 1еской прочности, образцов 1-3 по сравнению с образцами 4-6.

Спекающая добавка - жидкое стекло, является недефицитной, относи- feльнo недорогой и обеспечивает эффективность спекания заправочного

порошка, изготавливаемого предлагае- кым способом.

Предлагаемый способ получения заправочного порошка позволяет повысить

спекаемость, в результате чего улучшается стойкость ремонтируемых участков футеровка. При этом уменьшаются потери заправочньпс материалов при ремонтах футеровок тепловых агрегатов по сравнению с использованием материалов , полученных по известному способуь Заправочный порошок может быть использован также в качестве

51217485

заполнителя при производстве огне- ем оксида кальция, например, магнеэи - упорных бетонов. В качестве магне- товые свары, что способствует спкра- знального сырья можно применять некой- щению остроги дефицита в магнез йшь-- диционное сырье с высоким содержани- ном сырье.

Предла55

20

Предлагаемый 1

500 1000 и усадка до 10,5 -1,0

2

:3

4

800 1600 С -1,0 1 100

1000 и рост до 15,0

25

1,20

32,0

11,2 . 33,5 11,9 35,0

8,1 , 23.0 (-23%) (-28%)

Редактор Н. Воловик

Составитель Л, Булгакова

Техред т.Дубинчак Корректор М, Самборская

1030/1I

Подписное

ННИИШ1 Государственного коьдатета бССР

по делам изобретеннй и опсрытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фипнал ППП Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Заправочный материал | 1980 |

|

SU990737A1 |

| Заправочный материал | 1986 |

|

SU1432037A1 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

| Способ обжига огнеупорного порошка | 1981 |

|

SU951047A1 |

| ФУТЕРОВКА ПОДИНЫ И ОТКОСОВ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1988 |

|

SU1528062A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Сырьевая смесь для получения клинкера | 1990 |

|

SU1796600A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ МАГНЕЗИТА В ПЕЧАХ КОСВЕННОГО НАГРЕВА | 2015 |

|

RU2595120C1 |

| Справочник Огнеупорные изделия, материалы и сырье | |||

| М.: Металлургия, 1977, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Патент США 4231800, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-03-15—Публикация

1983-03-24—Подача