Изобретение относится к промышленному транспорту, а именно к вертикальному Z-образному конвейеру для штучных грузов.

Цель изобретения - расширение технологических возможностей путем обеспечения накопления транспортируемых грузов.

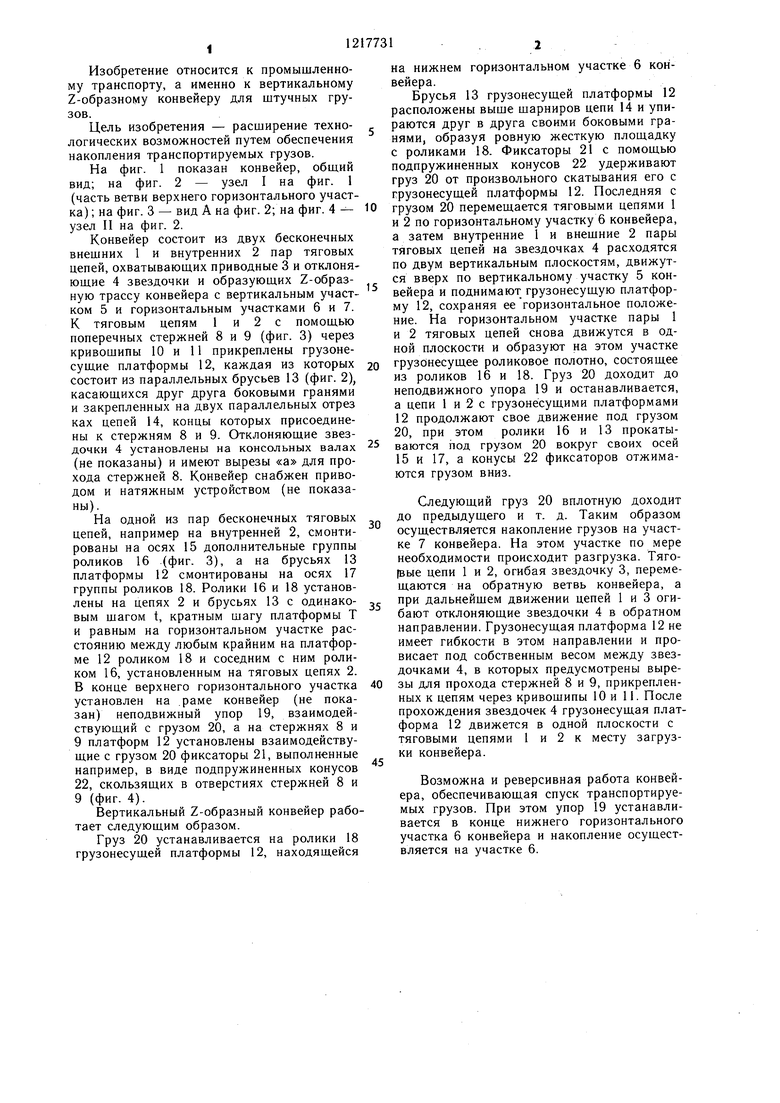

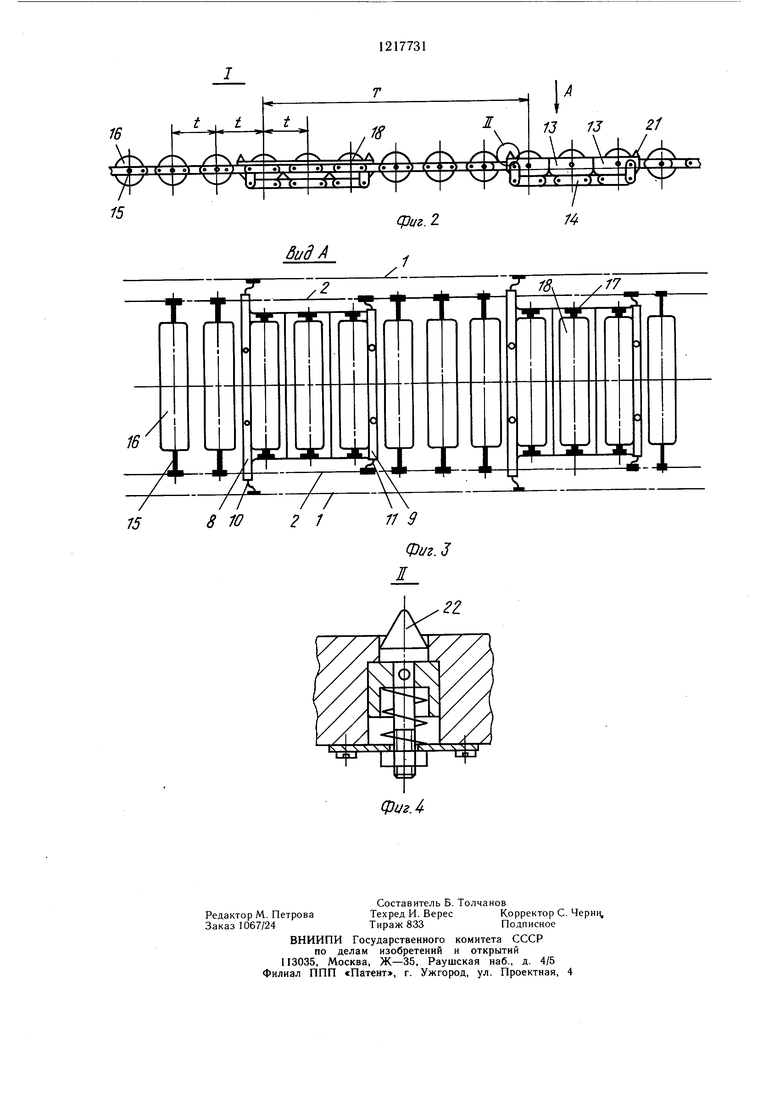

На фиг. 1 показан конвейер, обший вид; на фиг. 2 - узел I на фиг. 1 (часть ветви верхнего горизонтального участка) ; на фиг. 3 - вид А на фиг. 2; на фиг. 4 узел II на фиг. 2.

Конвейер состоит из двух бесконечных внешних 1 и внутренних 2 пар тяговых цепей, охватывающих приводные 3 и отклоняющие 4 звездочки и образующих Z-образ- ную трассу конвейера с вертикальным участком 5 и горизонтальным участками 6 и 7. К тяговым цепям 1 и 2 с помощью поперечных стержней 8 и 9 (фиг. 3) через кривошипы 10 и 11 прикреплены грузоне- сущие платформы 12, каждая из которых состоит из параллельных брусьев 13 (фиг. 2), касающихся друг друга боковыми гранями и закрепленных на двух параллельных отрез ках цепей 14, концы которых присоединены к стержням 8 и 9. Отклоняющие звездочки 4 установлены на консольных валах (не показаны) и имеют вырезы «а для прохода стержней 8. Конвейер снабжен приводом и натяжным устройством (не показаны).

На одной из пар бесконечных тяговых цепей, например на внутренней 2, смонтированы на осях 15 дополнительные группы роликов 16 .(фиг. 3), а на брусьях 13 платформы 12 смонтированы на осях 17 группы роликов 18. Ролики 16 и 18 установлены на цепях 2 и брусьях 13 с одинаковым шагом t, кратным шагу платформы Т и равным на горизонтальном участке расстоянию между любым крайним на платформе 12 роликом 18 и соседним с ним роликом 16, установленным на тяговых цепях 2.

8конце верхнего горизонтального участка установлен на .раме конвейер (не показан) неподвижный упор 19, взаимодействующий с грузом 20, а на стержнях 8 и

9платформ 12 установлены взаимодейству- щие с грузом 20 фиксаторы 21, выполненные например, в виде подпружиненных конусов 22, скользящих в отверстиях стержней 8 и 9 (фиг. 4).

Вертикальный Z-образный конвейер работает следующим образом.

Груз 20 устанавливается на ролики 18 грузонесущей платформы 12, находящейся

0

5

0

5

0

5

на нижнем горизонтальном участке 6 конвейера.

Брусья 13 грузонесущей платформы 12 расположены выще шарниров цепи 14 и упираются друг в друга своими боковыми гранями, образуя ровную жесткую площадку с роликами 18. Фиксаторы 21 с помощью подпружиненных конусов 22 удерживают груз 20 от произвольного скатывания его с грузонесущей платформы 12. Последняя с грузом 20 перемещается тяговыми цепями 1 и 2 по горизонтальному участку 6 конвейера, а затем внутренние 1 и внешние 2 пары тяговых цепей на звездочках 4 расходятся по двум вертикальным плоскостям, движутся вверх по вертикальному участку 5 конвейера и поднимают грузонесущую платформу 12, сохраняя ее горизонтальное положение. На горизонтальном участке пары 1 и 2 тяговых цепей снова движутся в одной плоскости и образуют на этом участке грузонесущее роликовое полотно, состоящее из роликов 16 и 18. Груз 20 доходит до неподвижного упора 19 и останавливается, а цепи 1 и 2 с грузонёсущими платформами 12 продолжают свое движение под грузом 20, при этом ролики 16 и 13 прокатываются под грузом 20 вокруг своих осей 15 и 17, а конусы 22 фиксаторов отжимаются грузом вниз.

Следующий груз 20 вплотную доходит до предыдущего и т. д. Таким образом осуществляется накопление грузов на участке 7 конвейера. На этом участке по мере необходимости происходит разгрузка. Тяго- |вые цепи 1 и 2, огибая звездочку 3, перемещаются на обратную ветвь конвейера, а при дальнейшем движении цепей 1 и 3 огибают отклоняющие звездочки 4 в обратном направлении. Грузонесущая платформа 12 не имеет гибкости в этом направлении и провисает под собственным весом между звездочками 4, в которых предусмотрены вырезы для прохода стержней 8 и 9, прикрепленных к цепям через кривошипы 10 и 11. После прохождения звездочек 4 грузонесущая платформа 12 движется в одной плоскости с тяговыми цепями 1 и 2 к месту загрузки конвейера.

Возможна и реверсивная работа конвейера, обеспечивающая спуск транспортируемых грузов. При этом упор 19 устанавливается в конце нижнего горизонтального участка 6 конвейера и накопление осуществляется на участке 6.

15

75

8 10

П

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный Z-образный конвейер | 1979 |

|

SU874509A1 |

| Вертикальный конвейер для штучных грузов | 1988 |

|

SU1549863A1 |

| Конвейерная система | 1985 |

|

SU1298145A1 |

| Вертикальный четырехцепной конвейер для штучных грузов | 1984 |

|

SU1207916A1 |

| Вертикальный цепной конвейер | 1985 |

|

SU1315368A1 |

| Вертикальный цепной конвейер | 1987 |

|

SU1444241A1 |

| Вертикальная конвейерная система для штучных грузов | 1987 |

|

SU1430319A1 |

| Вертикальный цепной конвейер | 1990 |

|

SU1776247A3 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1995 |

|

RU2083454C1 |

| Вертикальный конвейер для штучных грузов | 1988 |

|

SU1602814A1 |

гг

| Пертен Ю | |||

| А | |||

| Крутонаклонные конвейеры | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Вертикальный конвейер | 1975 |

|

SU601200A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-03-15—Публикация

1984-09-24—Подача