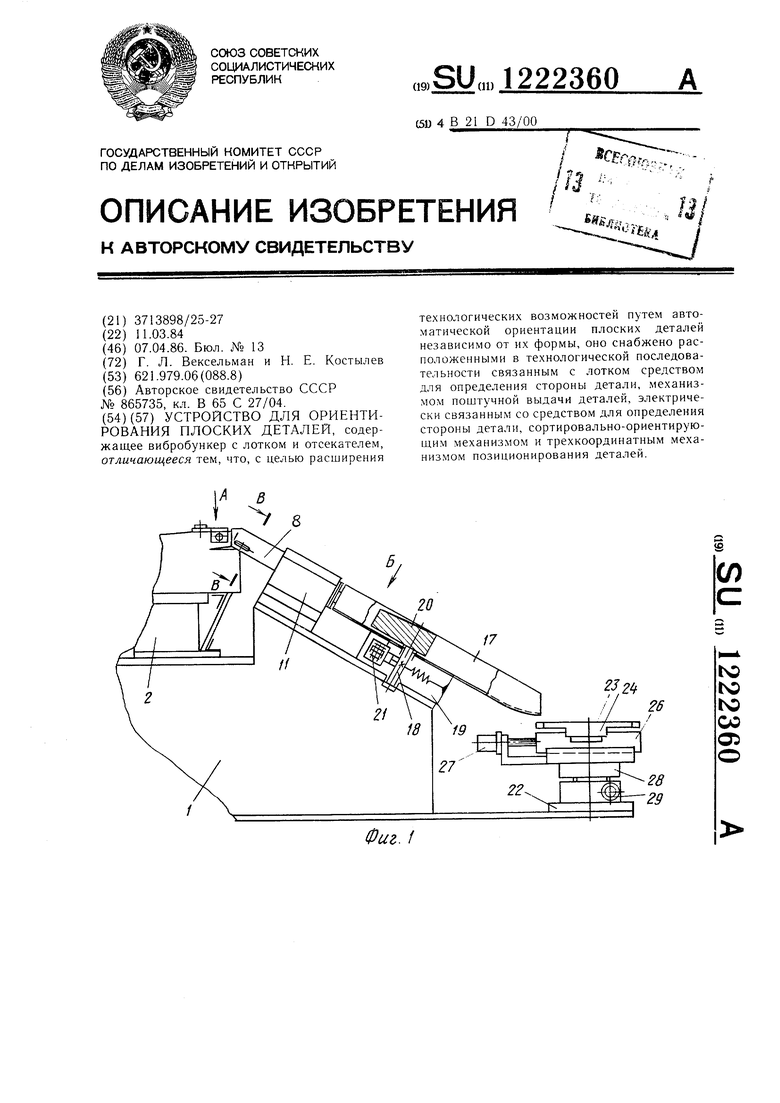

Изобретение относится к автоматизации за|-)узки листовых заготовок перед их обработкой и может быть использовано в робо- тотехнических комплексах штамповки.

Цель изобретения - расширение технологических возможностей установки путем автоматической ориентации плоских деталей независимо от их формы.

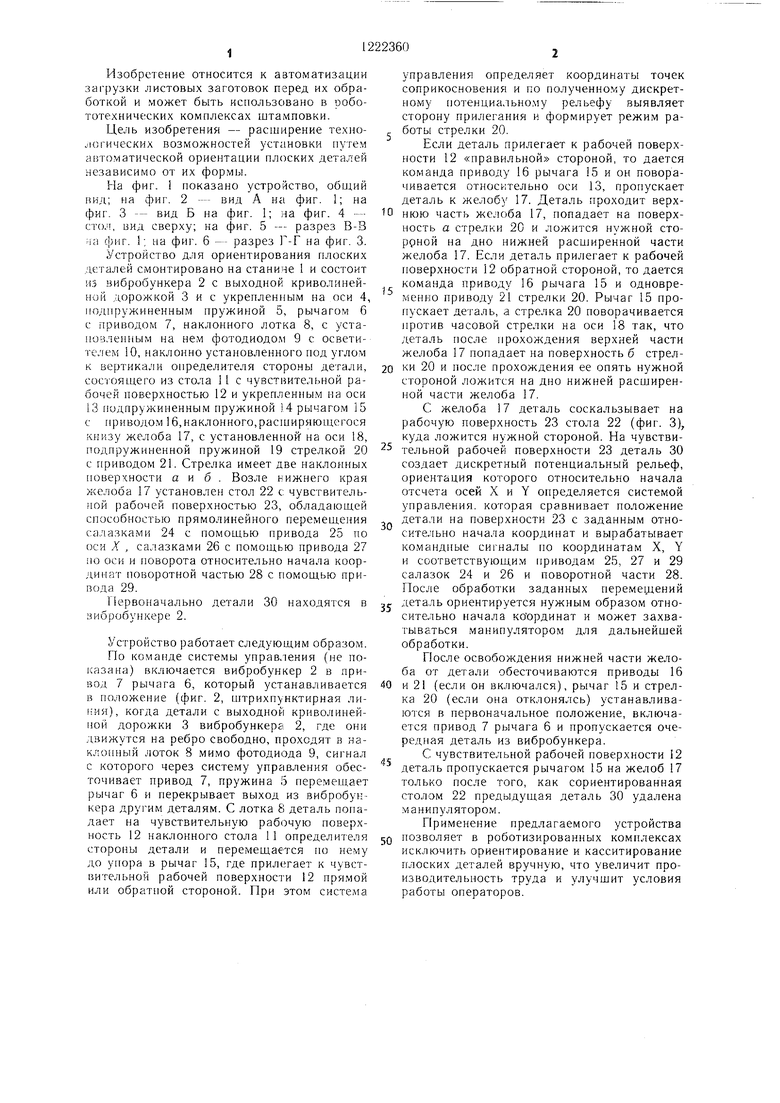

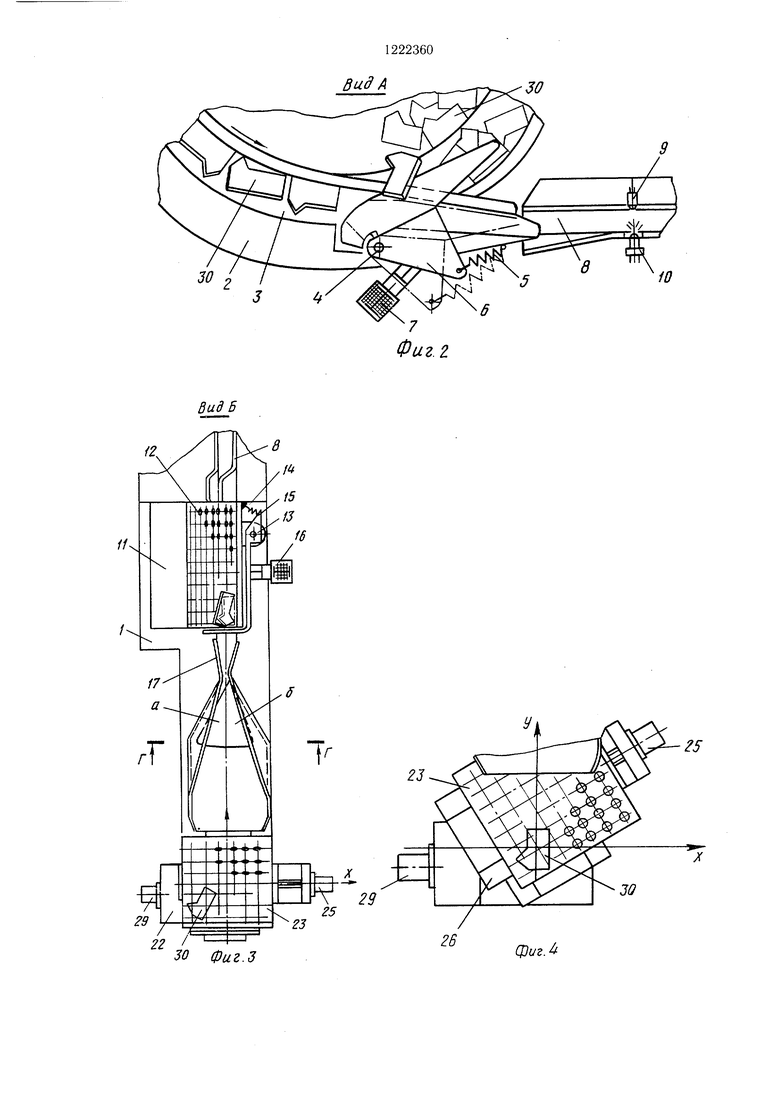

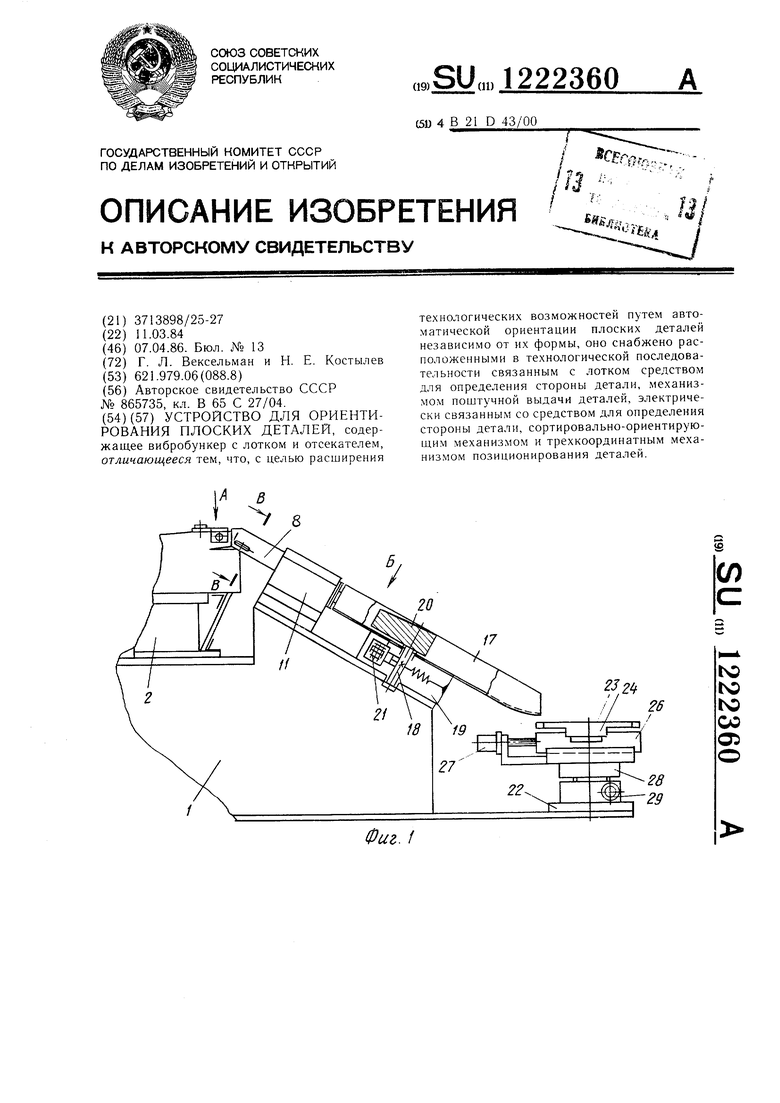

На фиг. 1 показано устройство, обп;ий вид; на фиг. 2 -- вид А на фиг. 1; на

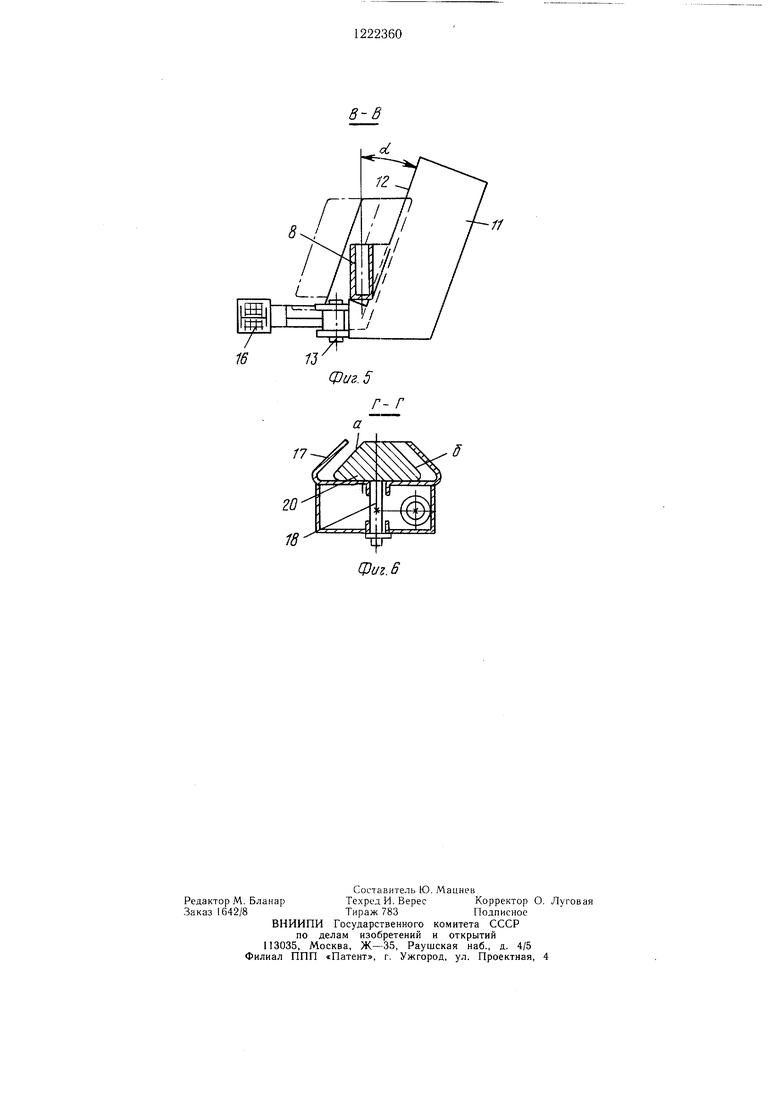

фиг. 3 - вид Б на фиг. 1; на фиг. 4

сто.п, вид сверху; на фиг. 5 -- разрез В-В la фиг. : на фиг. 6 - разрез -Г на фиг. 3.

Устройство для ориентирования плоских деталей смонтировано на станине I и состоит из вибробункера 2 с выходной криволинейной дорожкой 3 и с укреплен}1ым на оси 4, иоднружиненным пружиной 5, рычагом 6 с приводом 7, наклонного лотка 8, с установленным на нем фотодиодом 9 с осветителем 10, наклонно установленного под углом к вертикали определителя стороны детали, состояп1его из стола 11 с чувствительной рабочей поверхностью 12 и укрепленным па оси 13 подпружиненным пружиной 14 рычагом 15 с приводом 16, наклонного, расширяющегося книзу желоба 17, с установленной на оси 18, подпружиненной пружиной 19 стрелкой 20 с приводом 21. Стрелка имеет две наклонных поверхности а и б . Возле нижнего края х елоба 17 установлен стол 22 с чувствительной рабочей поверхностью 23, обладаюш.ей способностью прямолинейного перемещения салазками 24 с помощью привода 25 по оси X , салазками 26 с помощью привода 27 по оси и поворота относительно начала координат поворотной частью 28 с помощью привода 29.

Первоначально детали 30 находятся в нибробункере 2.

Устройство работает следующим образом.

По комаЕще системы управления (не по- ) включается вибробункер 2 в привод 7 рычага 6, который устанавливается в положение (фиг. 2, щтрихпунктирная линия), когда детали с выходной криволинейной дорожки 3 вибробункера 2, где они движутся на ребро свободно, проходят в наклонный лоток 8 мимо фотодиода 9, сигнал с которого через систему управления обесточивает привод 7, пружина 5 перемещает рычаг 6 и перекрывает выход из вибробункера другим деталям. С лотка 8 деталь попадает на чувствительную рабочую поверхность 12 наклонного стола 11 определителя стороны детали и перемещается но нему до упора в рычаг 15, где прилегает к чувствительной рабочей поверхности 12 прямой или обратной стороной. При этом система

управления определяет координаты точек соприкосновения и по полученному дискретному потенциальному рельефу выявляет сторону прилегания и формирует режим ра- боты стрелки 20.

Если деталь прилегает к рабочей поверхности 12 «правильной стороной, то дается команда приводу 16 рычага 15 и он поворачивается относительно оси 13, пропускает деталь к желобу 17. Деталь проходит верхнюю часть желоба 17, попадает на поверхность а стрелки 20 и ложится нужной сто- рдной па дно нижней расширенной части желоба 17. Если деталь прилегает к рабочей поверхности 12 обратной стороной, то дается команда приводу 16 рычага 15 и одновременно приводу 21 стрелки 20. Рычаг 15 пропускает деталь, а стрелка 20 поворачивается против часовой стрелки на оси 18 так, что деталь после прохождения верхней части желоба 17 попадает на поверхность б стрелки 20 и после прохождения ее опять нужной стороной ложится на дно нижней расширенной части желоба 17.

С желоба 17 деталь соскальзывает на рабочую поверхность 23 стола 22 (фиг. 3), куда ложится нужной стороной. На чувствительной рабочей поверхности 23 деталь 30 создает дискретный потенциальный рельеф, ориентация которого относительно начала отсчета осей X и Y определяется системой управления, которая сравнивает положение детали на поверхности 23 с заданным относительно начала координат и вырабатывает командные сигналы по координатам X, Y и соответствующим приводам 25, 27 и 29 салазок 24 и 26 и поворотной части 28. После обработки заданных перемещений

деталь ориентируется нужным образом относительно начала ко ординат и может захватываться манипулятором для дальнейшей обработки.

После освобождения нижней части желоба от детали обесточиваются приводы 16

и 21 (если он включался), рычаг 15 и стрелка 20 (если она отклонялсь) устанавливаются в первоначальное положение, включается привод 7 рычага 6 и пропускается очередная деталь из вибробункера.

С чувствительной рабочей поверхности 12 дета.ль пропускается рычагом 15 на желоб 17 только после того, как сориентированная столом 22 предыдущая деталь 30 удалена манипулятором.

Применение предлагаемого устройства

позволяет в роботизированных комплексах исключить ориентирование и касситирование плоских деталей вручную, что увеличит производительность труда и улучшит условия работы операторов.

30

Вид А

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи штучных заготовок | 1988 |

|

SU1669618A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| СТРЕЛОЧНЫЙ ПРИВОД С СОЕДИНИТЕЛЯМИ СТРЕЛОЧНЫХ ОСТРЯКОВ | 2005 |

|

RU2358057C2 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2005 |

|

RU2314185C2 |

| Вибробункер | 1958 |

|

SU120009A1 |

| Отрезной станок | 1991 |

|

SU1796420A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

f2

23

25

22 /

30 фиг.З

25

23

30

фигЛ

Фиг. 5

Фиг. В

| Устройство для автоматической загрузки | 1977 |

|

SU865735A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-04-07—Публикация

1984-03-11—Подача