Изобретение относится к обработк металлов давлением,, а именно- к пробивке отверстий.

Целью изобретения является повышение качества получаемых изделий и стойкости инструмента.

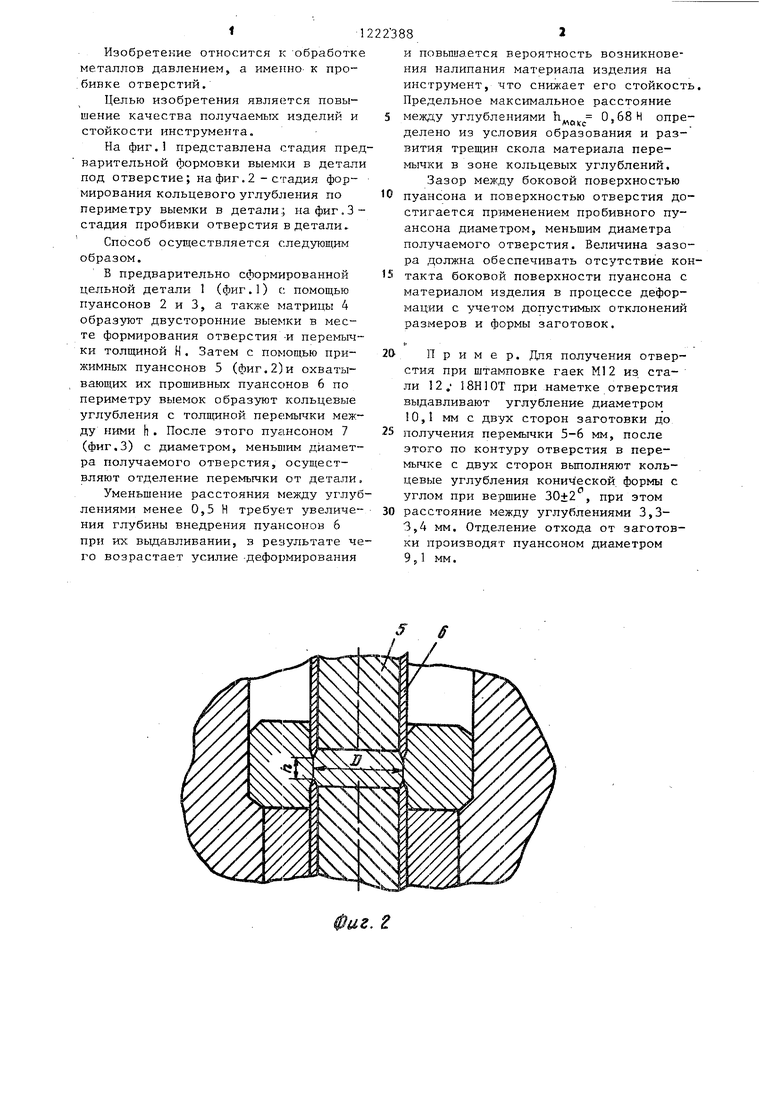

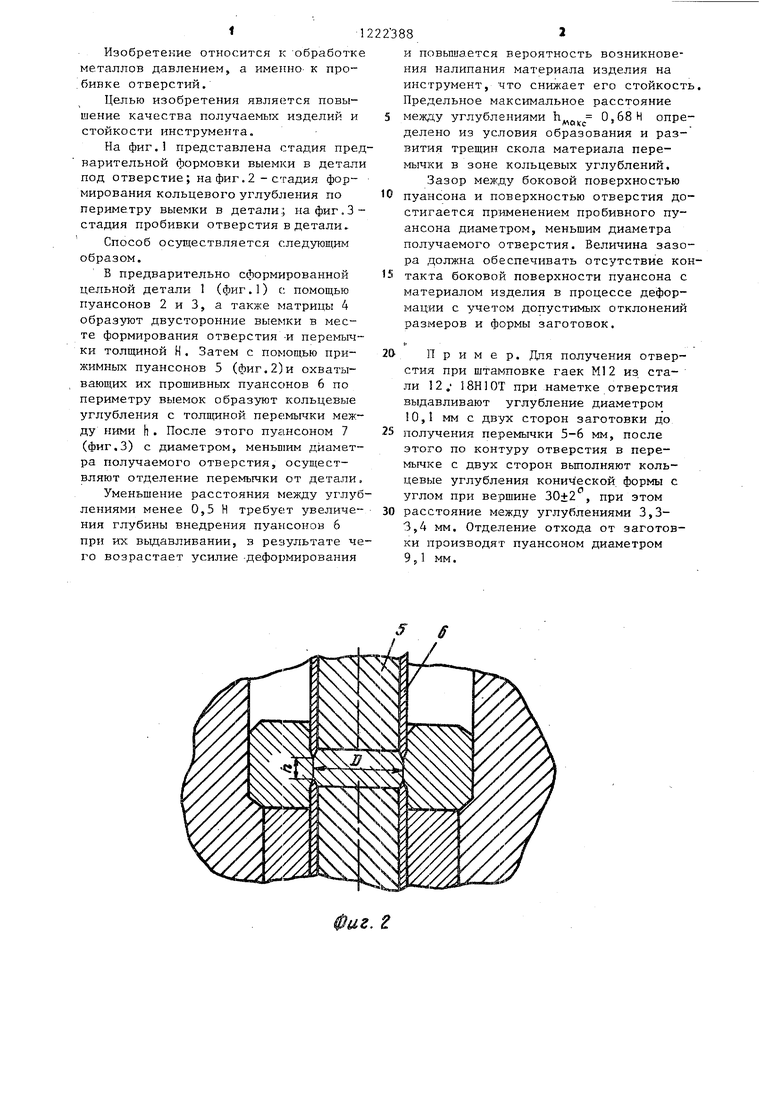

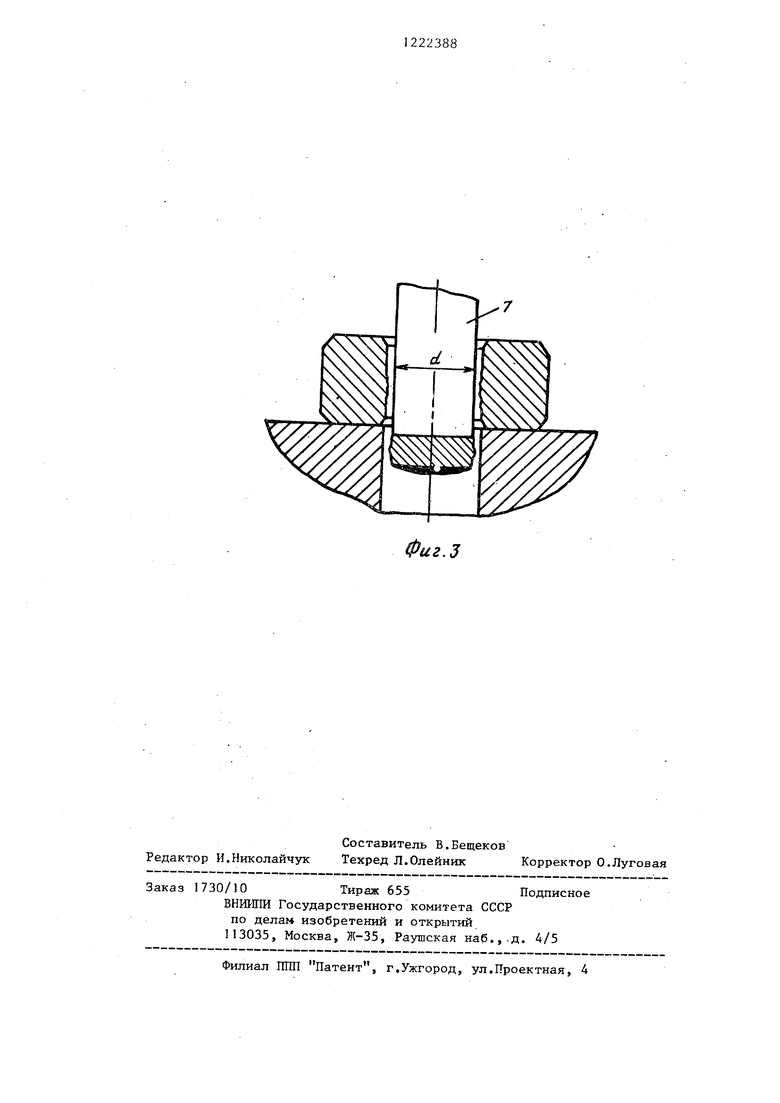

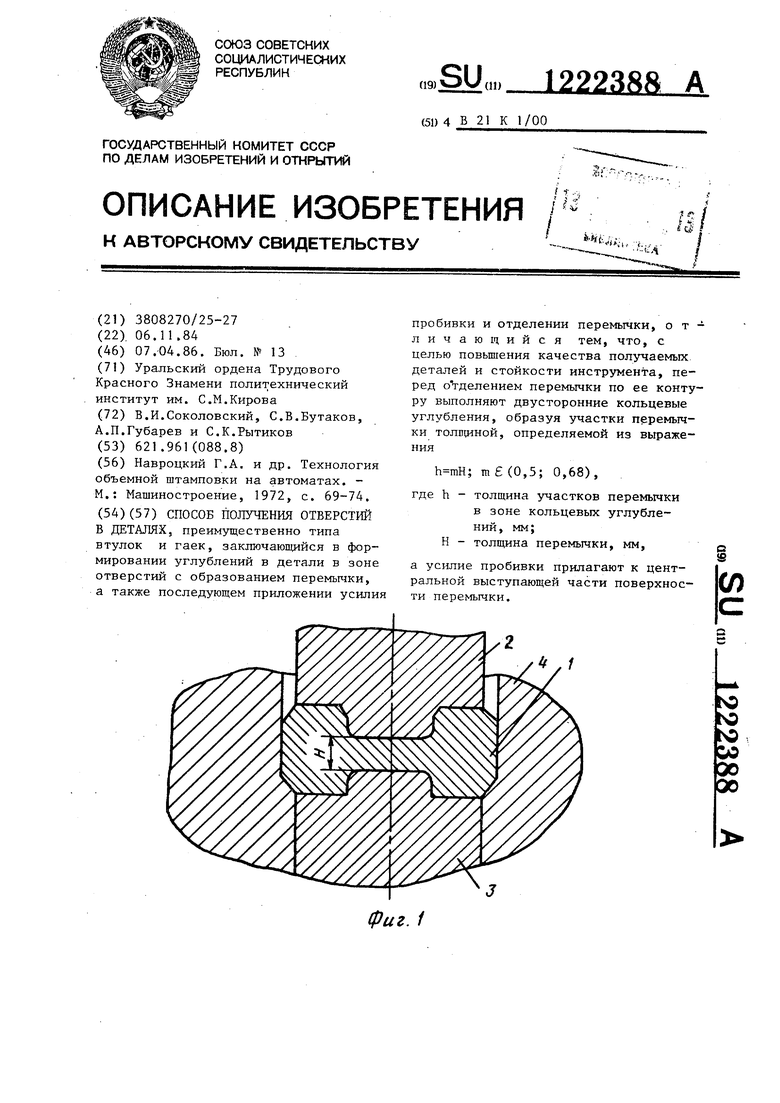

На фиг. представлена стадия преварительной формовки выемки в детал под отверстие; на фиг.2 - стадия формирования кольцевого углубления по периметру выемки в детали; на фиг.3 стадия пробивки отверстия в детали..

Способ осуществляется следующим образом.

В предварительно сформированной цельной детали 1 (фиг.1) с помощью пуансонов 2 и 3, а также матрицы 4 образуют двусторонние выемки в месте формирования отверстия -и перекыч ки толщиной Н. Затем с помощью прижимных пуансонов 5 (фиг.2)и охватывающих их прошивных пуансонов 6 по периметру выемок образуют кольцевые углубления с толщиной пере .мычки между ними h. После этого пуансоном 7 (фиг.З) с диаметром, меньшим диаметра получаемого отверстия, осуществляют отделение перемычки от детали

Уменьшение расстояния между углулениями менее 0,5 Н требует увеличения глубины внедрения пуансонов 6 при их выдавливании, в результате чго возрастает усилие -деформирования

и повьшается вероятность возникновения налипания материала изделия на инструмент, что снижает его стойкость. Предельное максимальное расстояние мелд5у углублениями Ь 0,68 Н определено из условия образования и развития трещин скола материала перемычки в зоне кольцевых углублений.

Зазор между боковой поверхностью пуансона и поверхностью отверстия достигается пр;именением пробивного пуансона диаметром, меньшим диаметра получаемого отверстия. Величина зазора должна обеспечивать отсутствие контакта боковой поверхности пуансона с материалом изделия в процессе деформации с учетом допустимых отклонений размеров и формы заготовок.

Пример. Для получения отверстия при штамповке гаек Ml 2 из. стали 12, 18Н10Т при наметке отверстия выдавливают углубление диаметром 0,1 мм с дв ух сторон заготовки до

получения перемычки 5-6 мм, после этого по контуру отверстия в пере- мьмке с двух сторон выполняют кольцевые углубления конической формы с углом при вершине 30±2 , при этом

расстояние между углублениями 3,3- 3,4 мм. Отделение отхода от заготовки производят пуансоном диаметром мм.

9,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий в заготовках деталей | 1988 |

|

SU1648619A1 |

| Штамп для вырубки деталей из металлической заготовки или пробивки отверстий | 1981 |

|

SU1032994A3 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1579627A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| ЛИНИЯ ДЛЯ РОТАЦИОННО-ПРОРЕЗНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И РОТАЦИОННО-ПРОРЕЗНОЕ УСТРОЙСТВО ДЛЯ НЕЕ | 2020 |

|

RU2747203C1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| Устройство для гидродинамической пробивки отверстий | 1979 |

|

SU871910A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Способ изготовления колец | 1990 |

|

SU1766563A1 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| Навроцкий Г.А | |||

| и др | |||

| Технология объемной штамповки на автоматах | |||

| - М.; Машиностроение, 1972, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1986-04-07—Публикация

1984-11-06—Подача