1

Изобретение относится к станкостроению и может быть использовано для одновременного зенкования цилиндрических деталей с двух сторон.

Цель изобретения - расширение технологических возможностей автомата путем обработки трубных деталей различных диаметров и длин.

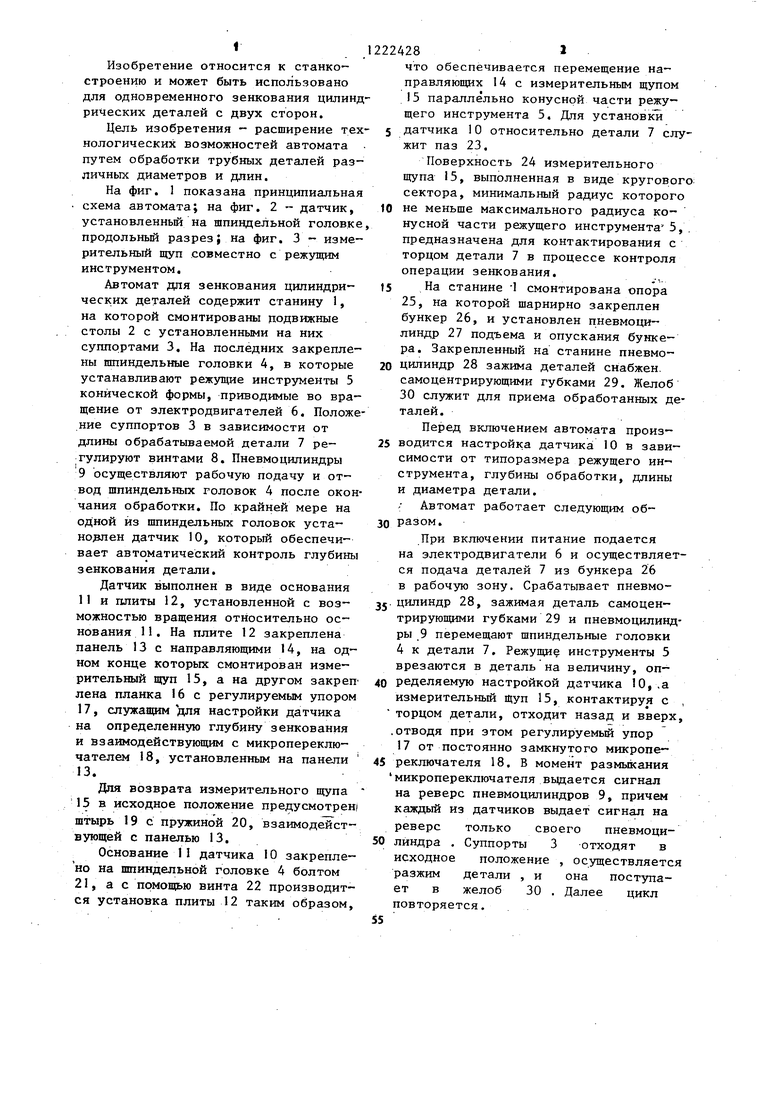

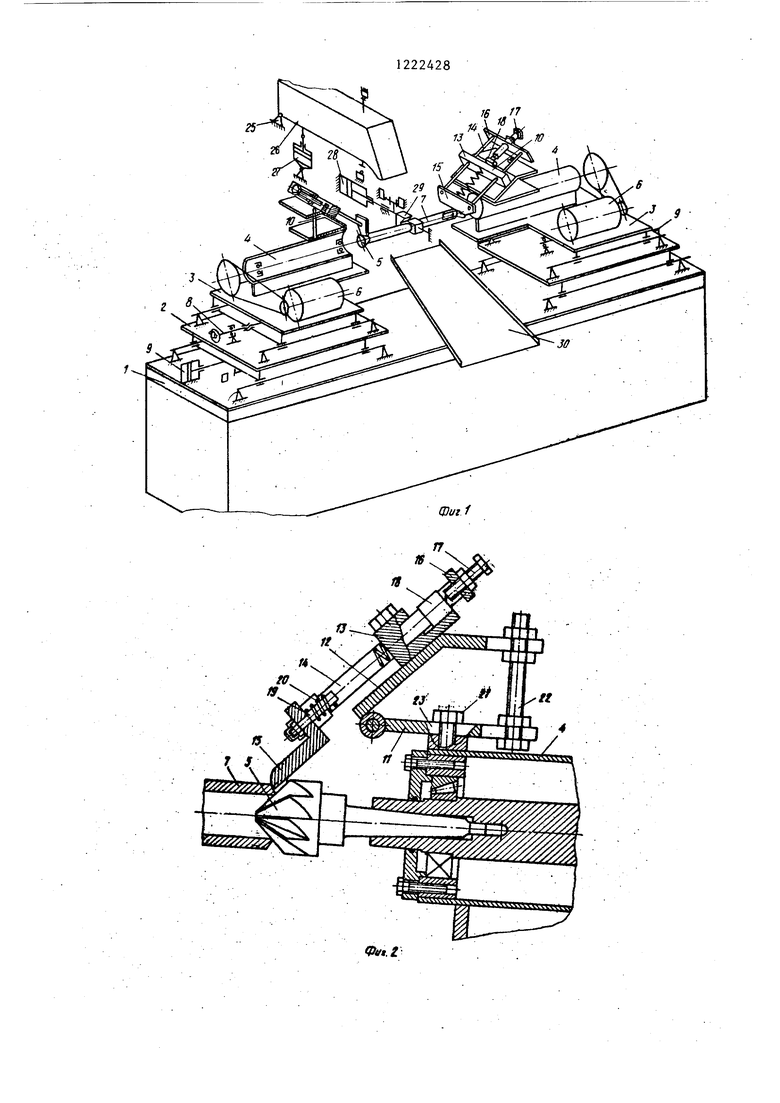

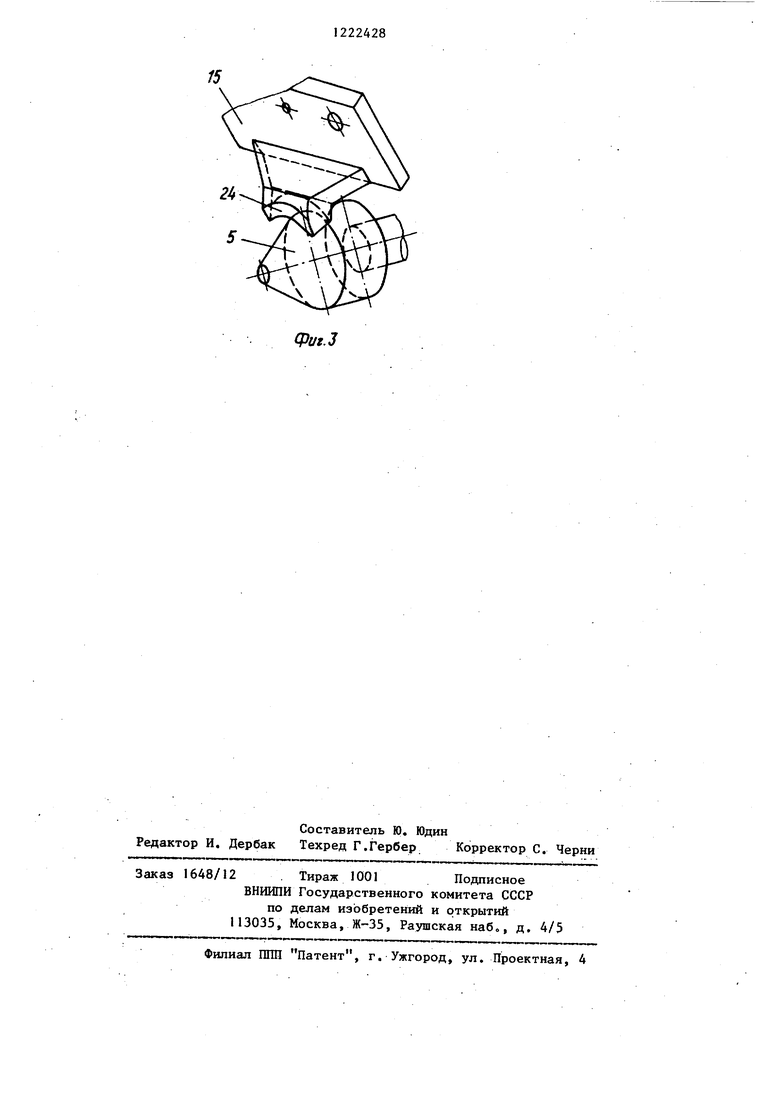

На фиг. 1 показана принципиальная схема автомата; на фиг. 2 - датчик, установленньй на шпиндельной головке продольный разрезJ на фиг. 3 - измерительный щуп совместно с режущим инструментом.

Автомат для зенкования цилиндрических деталей содержит станину 1, на которой смонтированы подвижные столы 2 с установленными на них суппортами 3. На последних закреплены шпиндельные головки 4, в которые устанавливают режущие инструменты 5 конической формы, приводимые во вращение от электродвигателей 6. Положение суппортов 3 в зависимости от длины обрабатываемой детали 7 регулируют винтами 8. Пневмоцилиндры 9 осуществляют рабочую подачу и отвод шпиндельных головок 4 после окончания обработки. По крайней мере на одной из шпиндельных головок уста- нодпен датчик 10, который обеспечивает автоматический контроль глубины зенкования детали.

Датчик выполнен в виде основания 11 и плиты 12, установленной с возможностью вращения относительно основания 1 1 . На плите 12 закреплена панель 13с направляющими 14, на одном конце которых смонтирован измерительный щуп 15, а на другом закреп лена планка 16 с регулируемым упором 17, служащим для настройки датчика на определенную глубину зенкования и взаимодействующим с микропереключателем 18, установленным на панели 13.

Для возврата измерительного щупа 15 в исходное положение предусмотрен щтырь 19 с пружиной 20, взаимодействующей с панелью 13.

Основание 11 датчика 10 закрепле- но на шпиндельной головке 4 болтом 21, а с помощью винта 22 производится установка плиты 12 таким образом.

22428

что обеспечивается перемещение направляющих 14 с измерительным щупом 15 параллельно конусной части режущего инструмента 5. Для установки 5 датчика 10 относительно детали 7 служит паз 23.

Поверхность 24 измерительного щупа 15, выполненная в виде кругового; сектора, минимальный радиус которого

10 не меньше максимального радиуса конусной части режущего инструмента 5,. предназначена для контактирования с торцом детали 7 в процессе контроля операции зенкования.

ts На станине 1 смонтирована опора 25, на которой шарнирно закреплен бункер 26, и установлен пневмоци- линдр 27 подъема и опускания бункера. Закрепленный на станине пневмо20 цилиндр 28 зажима деталей снабжен, самоцентрирующими губками 29. Желоб 30 служит для приема обработанных деталей.

Перед включением автомата произ-

25 водится настройка датчика 10 в зависимости от типоразмера режущего инструмента, глубины обработки, длины и диаметра детали. / Автомат работает следующим об30 разом.

При включении питание подается на электродвигатели 6 и осуществляется подача деталей 7 из бункера 26 в рабочую зону. Срабатывает пневмо«. цилиндр 28, зажимая деталь самоцентрирующими губками 29 и пневмоцилинд- ры 9 перемещают шпиндельные головки 4 к детали 7. Режущие инструменты 5 врезаются в деталь на величину, оп40 ределяемую настройкой датчика 10, ,а

измерительный щуп 15, контактируя с , торцом детали, отходит назад и вверх, .отводя при этом регулируемый упор 17 от постоянно замкнутого микропе-

45 реключателя 18. В момент размыкания микропереключателя вьщается сигнал на реверс пневмоцилиндров 9, причем каждый из датчиков выдает сигнал на реверс только своего пневмоци50 линдра . Суппорты 3 отходят в исходное положение , осуществляется разжим детали , и она поступает в желоб 30 . Далее цикл повторяется.

55

25

Фиг1

74

to.

(риг.З

Составитель Ю. Юдин Редактор И. Дербак Техред Г.Гербер, Корректор С. Черни

Заказ 1648/12 . Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| АВТОМАТ ДЛЯ ОТРЕЗКИ И ЗЕНКОВАНИЯ ТРУБОК | 1973 |

|

SU366035A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Токарный станок | 1982 |

|

SU1085679A1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| Многопозиционный станок | 1983 |

|

SU1146177A1 |

| Автомат для зенкования гаек | 1988 |

|

SU1604516A1 |

| Автомат для снятия фасок на торцах цилиндрических деталей | 1980 |

|

SU933289A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1984-11-30—Подача