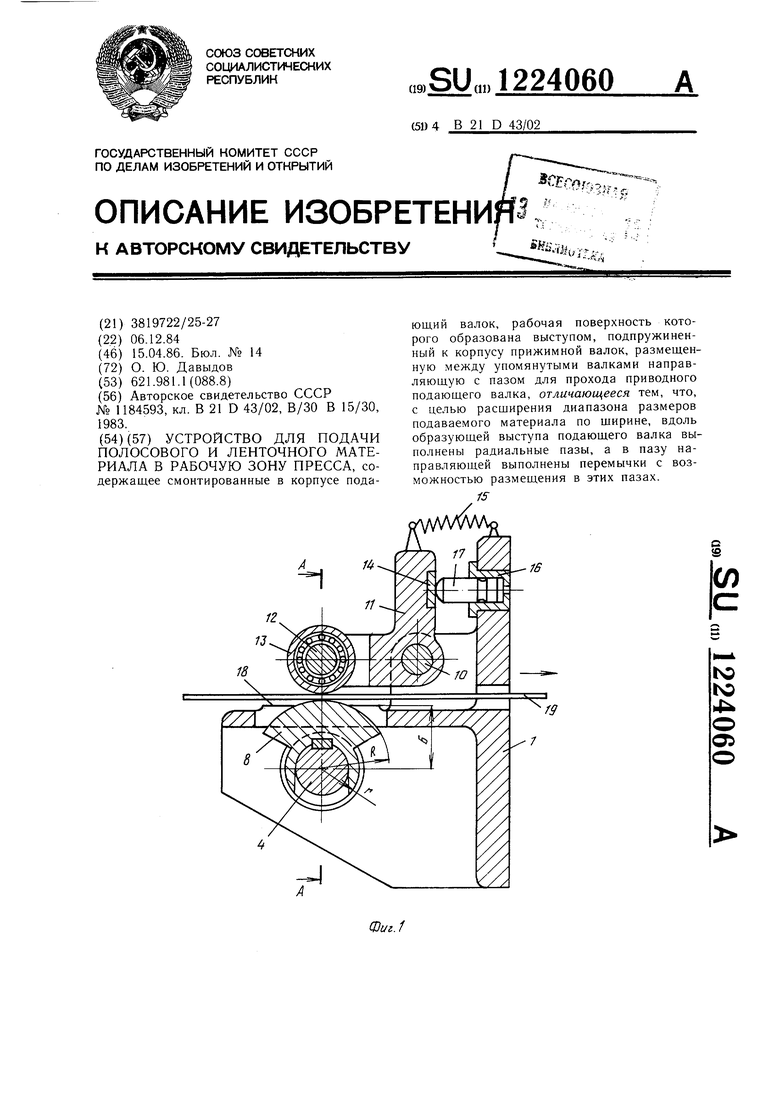

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Цель изобретения - расширение диапазона размеров подаваемого материала по ширине.

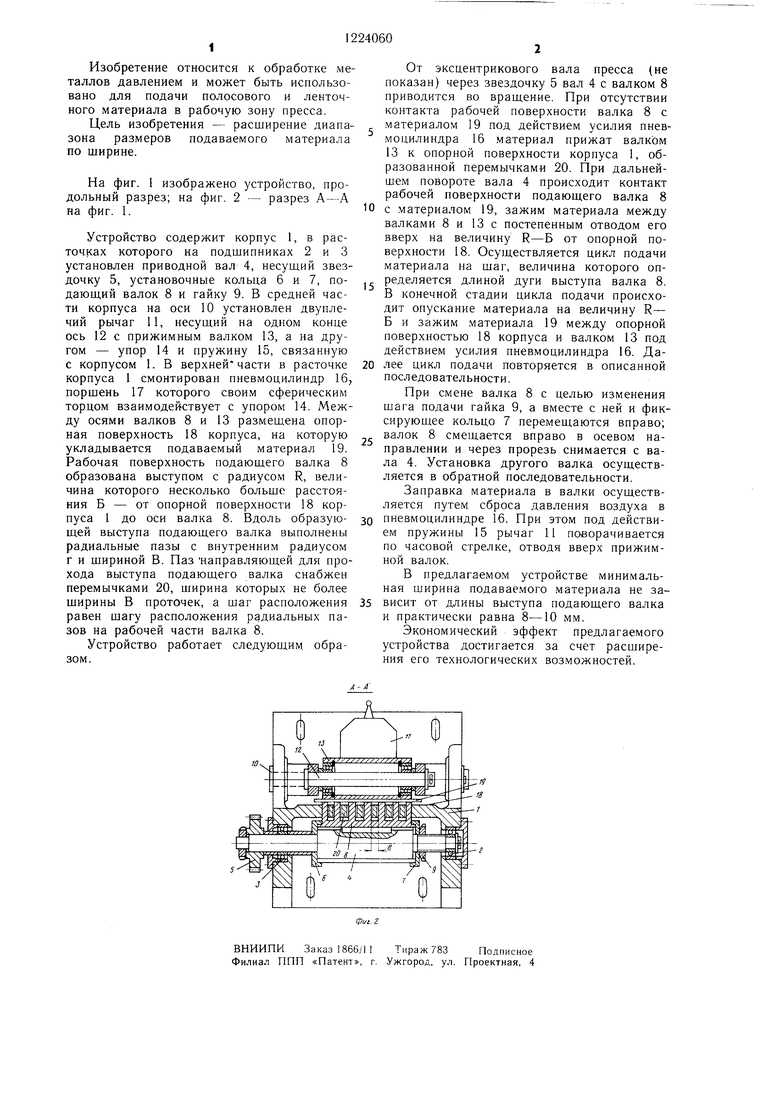

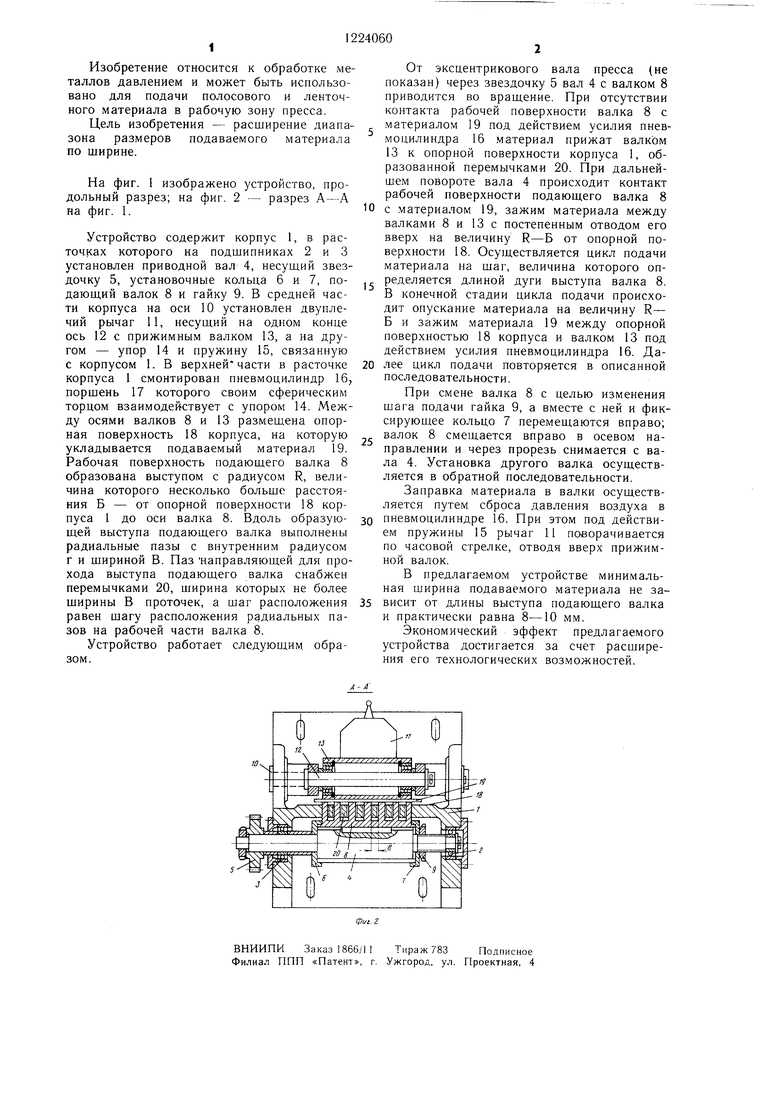

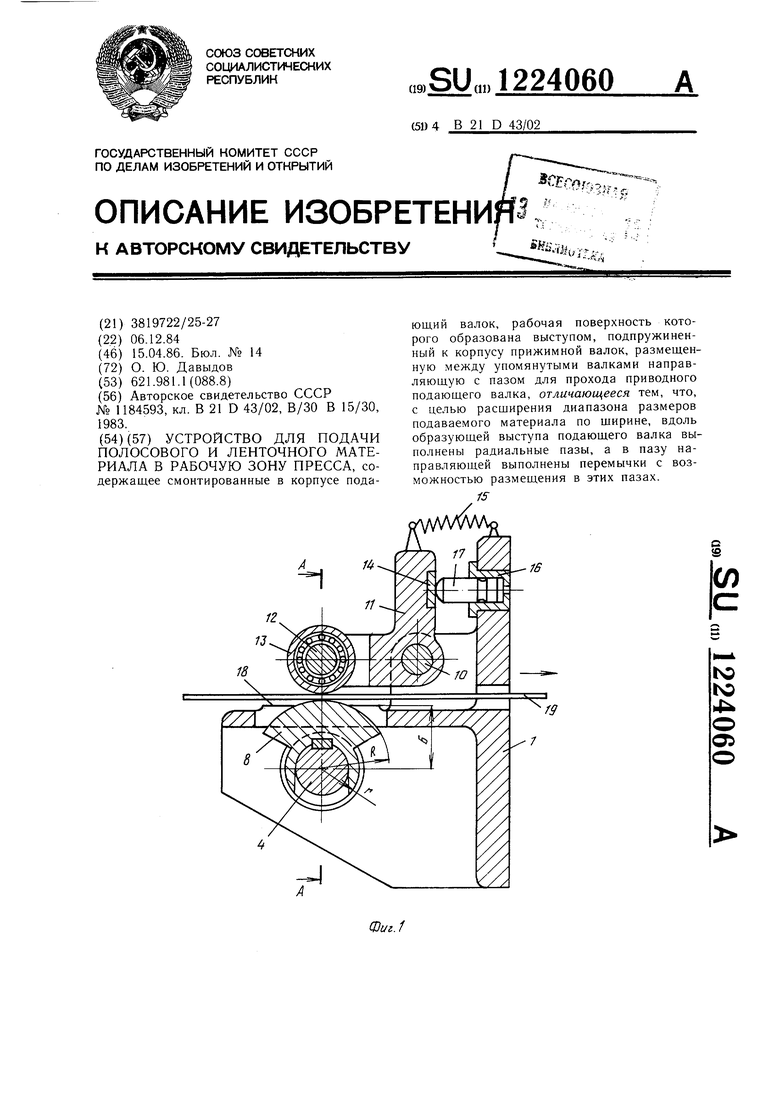

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит корпус 1, в расточках которого на подшипниках 2 и 3 установлен приводной вал 4, несуш.ий звезОт эксцентрикового вала пресса (не показан) через звездочку 5 вал 4 с валком 8 приводится во врашение. При отсутствии контакта рабочей поверхности валка 8 с материалом 19 под действием усилия пнев- моцилиндра 16 материал прижат валком 13 к опорной поверхности корпуса 1, образованной перемычками 20. При дальнейшем повороте вала 4 происходит контакт рабочей поверхности подаюш,его валка 8 10 с материалом 19, зажим материала между валками 8 и 13 с постепенным отводом его вверх на величину R-Б от опорной поверхности 18. Осуществляется цикл подачи

материала на шаг, величина которого опдочку 5, установочные кольца 6 и 7, по-j ределяется длиной дуги выступа валка 8.

дающий валок 8 и гайку 9. В средней час-В конечной стадии цикла подачи происхоти корпуса на оси 10 установлен двупле-дит опускание материала на величину R-

чий рычаг 11, несущий на одном концеБ и зажим .материала 19 между опорной

ось 12 с прижимным валком 13, а на дру-поверхностью 18 корпуса и валком 13 под

гом - упор 14 и пружину 15, связаннуюдействием усилия пневмоцилиндра 16. Дас корпусом 1. В верхней части в расточке20 лее цикл подачи повторяется в описанной

корпуса 1 смонтирован пневмоцилиндр 16,последовательности.

поршень 17 которого своим сферическим торцом взаимодействует с упором 14. Между осями валков 8 и 13 размещена опорная поверхность 18 корпуса, на которую е укладывается подаваемый материал 19. Рабочая поверхность подающего валка 8 образована выступом с радиусом R, величина которого несколько больше расстояния Б - от опорной поверхности 18 корПри смене валка 8 с целью изменения шага подачи гайка 9, а вместе с ней и фиксирующее кольцо 7 перемещаются вправо; валок 8 смещается вправо в осевом направлении и через прорезь снимается с вала 4. Установка другого валка осуществляется в обратной последовательности.

Заправка материала в валки осуществляется путем сброса давления воздуха в

пуса 1 до оси валка 8. Вдоль образую-зо пневмоцилиндре 16. При этом под действищей выступа подающего валка выполненыем пружины 15 рычаг 11 поворачивается

радиальные пазы с внутренним радиусомпо часовой стрелке, отводя вверх прижимг и шириной В. Паз направляющей для про-ной валок.

хода выступа подающего валка снабженВ предлагаемом устройстве минимальперемычками 20, щирина которых не болееная ширина подаваемого материала не защирины В проточек, а шаг расположения35 висит от длины выступа подающего валка

равен шагу расположения радиальных па-и практически равна 8-10 мм.

зов на рабочей части валка 8.Экономический эффект предлагаемого

Устройство работает следующим, обра-устройства достигается за счет расширезом.ния его технологических возможностей.

От эксцентрикового вала пресса (не показан) через звездочку 5 вал 4 с валком 8 приводится во врашение. При отсутствии контакта рабочей поверхности валка 8 с материалом 19 под действием усилия пнев- моцилиндра 16 материал прижат валком 13 к опорной поверхности корпуса 1, образованной перемычками 20. При дальнейшем повороте вала 4 происходит контакт рабочей поверхности подаюш,его валка 8 с материалом 19, зажим материала между валками 8 и 13 с постепенным отводом его вверх на величину R-Б от опорной поверхности 18. Осуществляется цикл подачи

последовательности.

При смене валка 8 с целью изменения шага подачи гайка 9, а вместе с ней и фиксирующее кольцо 7 перемещаются вправо; валок 8 смещается вправо в осевом направлении и через прорезь снимается с вала 4. Установка другого валка осуществляется в обратной последовательности.

Заправка материала в валки осуществляется путем сброса давления воздуха в

пневмоцилиндре 16. При этом под действи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1987 |

|

SU1479183A2 |

| Устройство для отделения полосы от стопы и подачи ее к обрабатывающей машине | 1984 |

|

SU1224066A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1287971A1 |

| Устройство для двустороннего нанесения покрытий на гибкие длинномерные основы | 1989 |

|

SU1754225A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1976 |

|

SU557851A1 |

| Устройство для калибровки спиральных пружин по шагу | 1975 |

|

SU543451A1 |

| Патрон | 1990 |

|

SU1727952A1 |

| Приемное устройство прокатно-ковочного стана | 1987 |

|

SU1443992A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1990 |

|

SU1770103A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416249A1 |

ВНИИПИ Заказ 1866/11 Тираж 783Подписное

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1184593A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-15—Публикация

1984-12-06—Подача