Изобретение относится к металлургии, в частности к устройствам для удаления шлака с поверхности расплавленного металла, и может быть использовано для удаления полутвердого и сыпучего шпака из печей и миксеров п-ри плавке цветных металлов

Целью изобретения являются снижение потерь металла со шлаком, а также обеспечение - возможности удаления шлака из закрытых областей поверхности расплава.

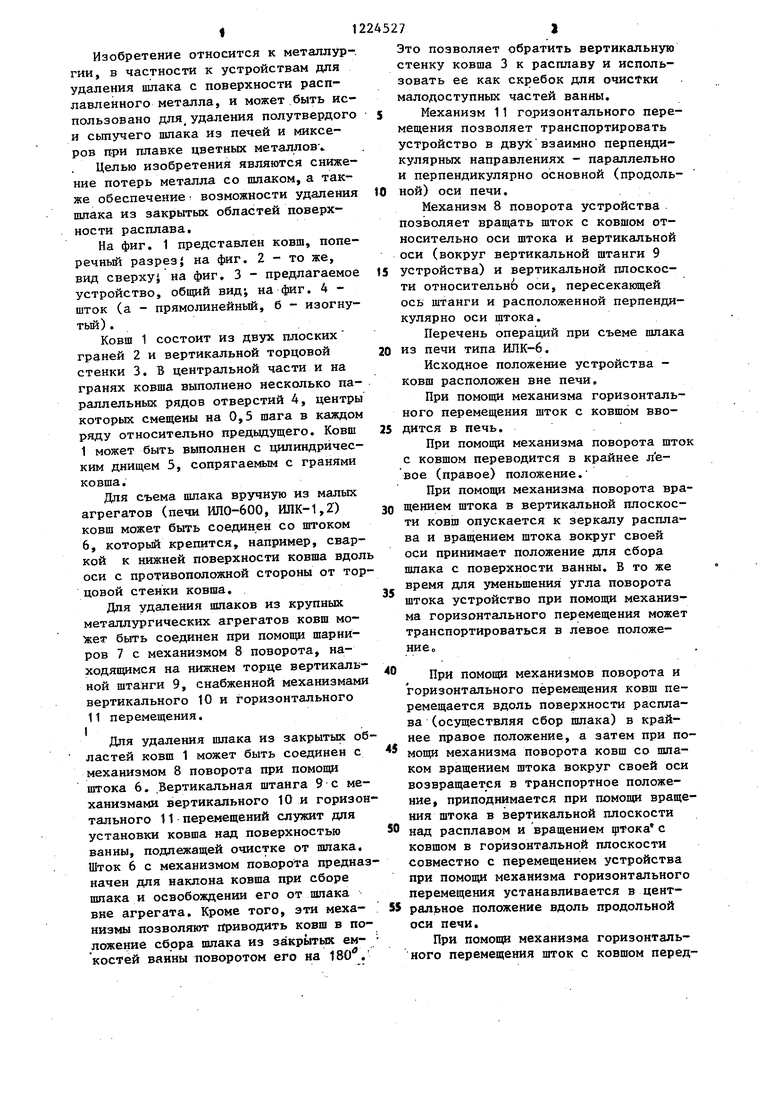

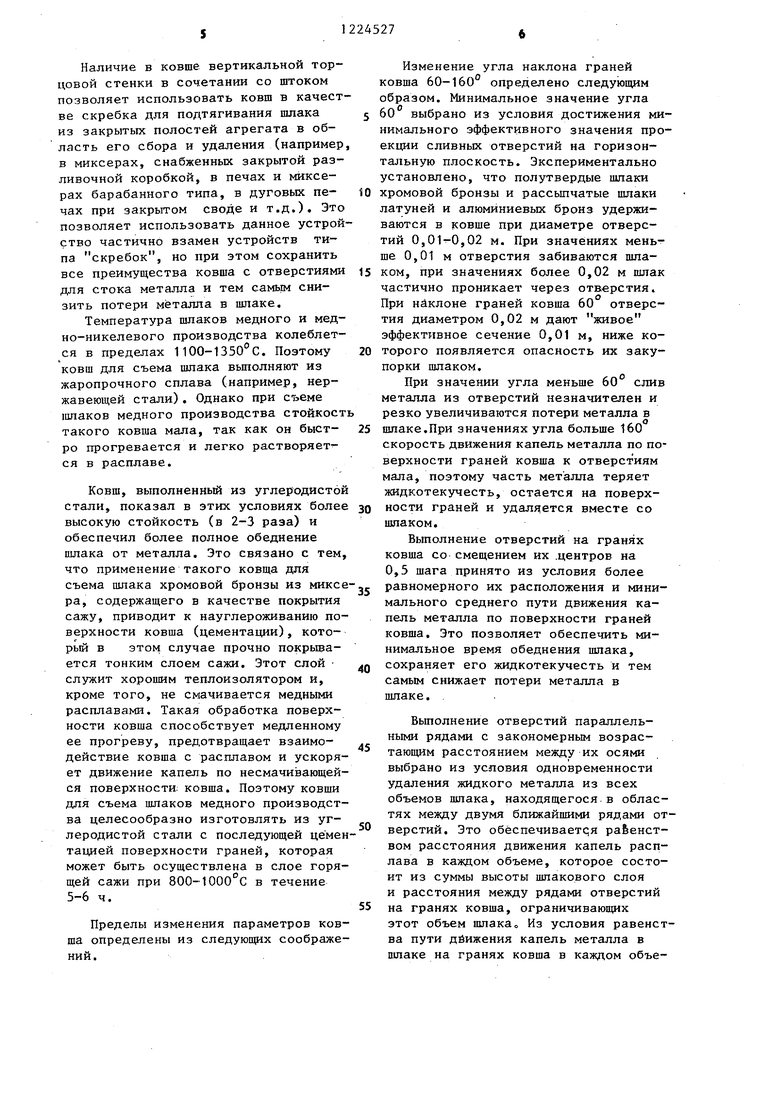

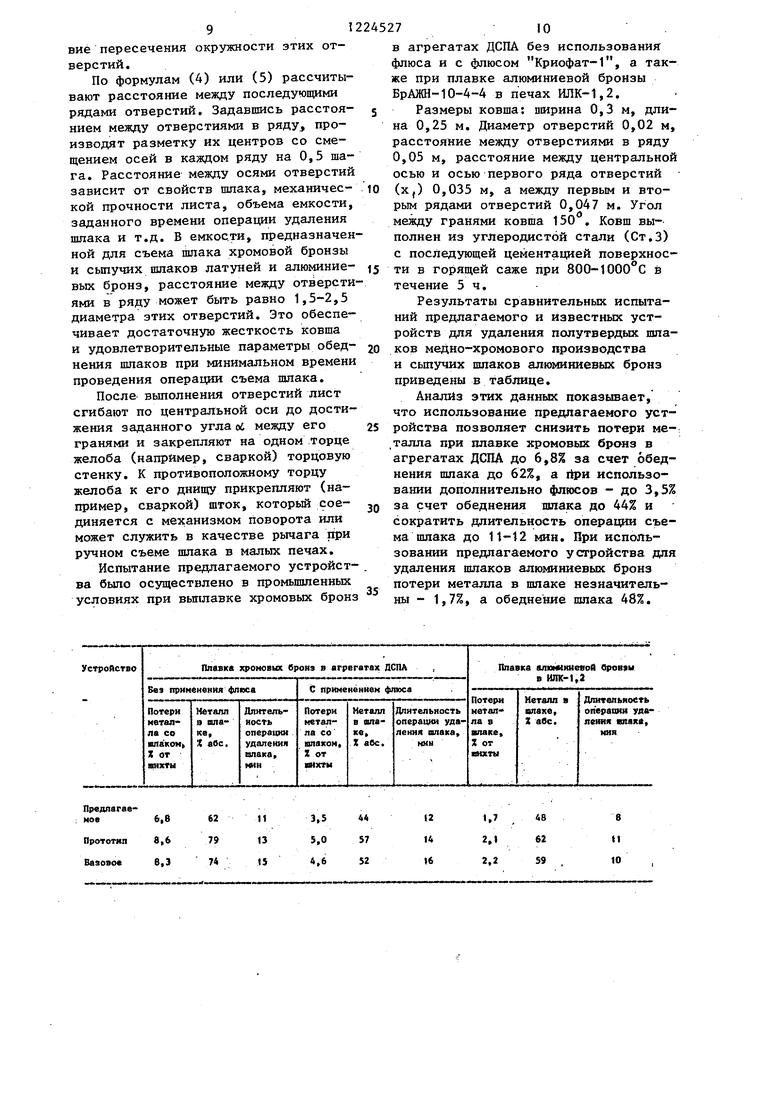

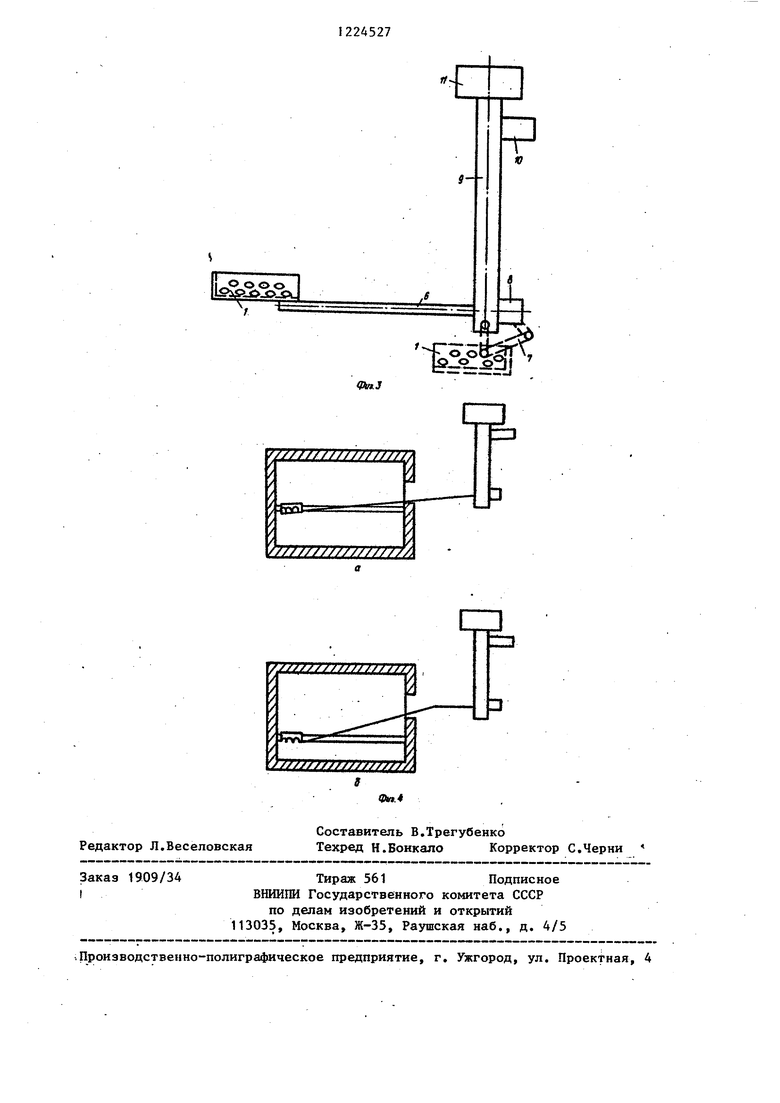

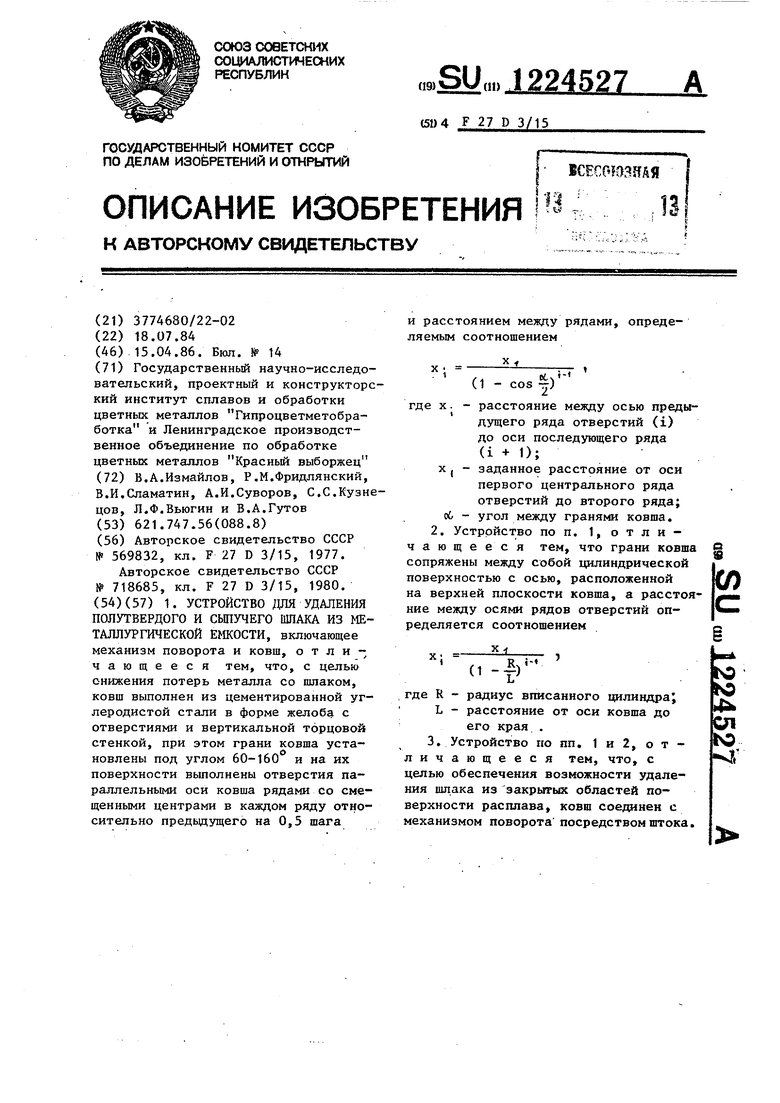

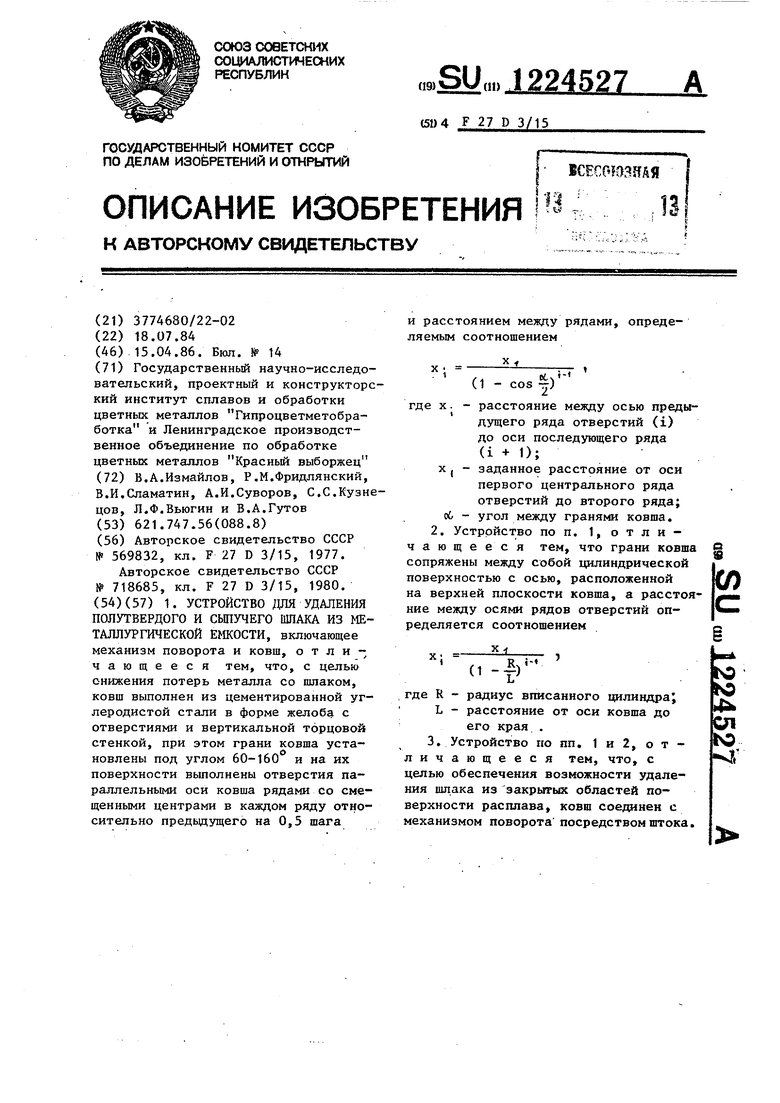

На фиг. 1 представлен ковш, попе- речньй разрез} на фиг. 2 - то же, вид CBepxyi на фиг. 3 - предлагаемое устройство, общий вид; на фиг. 4 - шток (а - пpямoJшнeЙный, б - изогну- тьй) .

Ковш 1 состоит из двух плоских граней 2 и вертикальной торцовой стенки 3. В центральной части и на гранях ковша выполнено несколько параллельных рядов отверстий 4, центры которых смещены на 0,5 шага в каждом ряду относительно предыдущего. Ковш

Iможет быть выполнен с цилиндрическим днищем 5, сопрягаемым с гранями ковша.

Для съема шлака вручную из малых агрегатов (печи ИЛО-600, ИПК-1,2) ковш может быть соединен со штоком 6, который крепится, например, сваркой к нижней поверхности ковша вдол оси с противоположной стороны от торцовой стенки ковша.

Для удаления шлаков из крупных металлургических агрегатов ковш может быть соединен при помощи шарниров 7 с механизмом 8 поворота, находящимся на нижнем торце вертикальной штанги 9, снабженной механизмами вертикального 10 и горизонтального

IIперемещения.

I

Для удаления шлака из закрытых областей ковш 1 может быть соединен с механизмом 8 поворота при помощи штока 6. Вертикальная штанга 9 с механизмами вертикального 10 и горизонтального 11 перемещений служит для установки ковша над поверхностью ванны, подлежащей очистке от шлака. Шток 6 с механизмом поворота предназначен для наклона ковша при сборе шпака и освобождения его от шпака вне агрегата. Кроме того, эти механизмы позволяют йриводить ковш в положение сбора шлака из закрьггых ем- костей ванны поворотом его на .

0

5

Это позволяет обратить вертикальную стенку ковша 3 к расплаву и использовать ее как скребок для очистки малодоступных частей ванны.

Механизм 11 горизонтального перемещения позволяет транспортировать устройство в двух взаимно перпендикулярных направлениях - параллельно и перпендикулярно основной (продольной) оси печи.

Механизм 8 поворота устройства позволяет вращать шток с ковшом относительно оси штока и вертикальной оси (вокруг вертикальной штанги 9 5 устройства) и вертикальной ппоскос- ти относительна оси, пересекающей ось штанги и расположенной перпендикулярно оси штока.

Перечень операций при съеме шлака из печи типа ИЛК-6.

Исходное положение устройства - ковш расположен вне печи.

При помощи механизма горизонтального перемещения шток с ковшом вводится в печь.

При помощи механизма поворота шток с ковшом переводится в крайнее левое (правое) положение.

При помопщ механизма поворота вращением штока в вертикальной плоскости ковш опускается к зеркалу расплава и вращением штока вокруг своей оси принимает положение для сбора шлака с поверхности ванны. В то же время для уменьшения угла поворота штока устройство при помощи механизма горизонтального перемещения может транспортироваться в левое положение о

При помощи механизмов поворота и горизонтального перемещения ковш перемещается вдоль поверхности расплава (осуществляя сбор шлака) в крайнее правое положение, а затем при помощи механизма поворота ковш со шлаком вращением штока вокруг своей оси возвращается в транспортное положение, приподнимается при помощи вращения штока в вертикальной плоскости

0 над расплавом и вращением щтока с ковшом в горизонтальной плоскости совместно с перемещением устройства при помощи механизма горизонтального перемещения устанавливается в цент$ ральное положение вдоль продольной оси печи.

При помощи механизма горизонтального перемещения шток с ковшом перед0

5

5

вигается вдоль оси и выводится из печи.

При помощи механизмов поворота и горизонтального и вертикального перемещения ковш со шлаком транспортируется к емкости Для сбора шлака и поворотом штока вокруг своей оси ковш освобождается от шлака.

При помощи механизмов горизонтального и вертикального перемещений и механизма поворота ковш устанавливается в исходное положение. Далее процесс повторяется.

На рис. 4 представлены два возможных способа изготовления штока - прямолинейным (а) и изогнутым (б). Для очистки печей с высоким уровнем металла можно использовать прямолинейный шток, для печей с низким уровнем металла целесообразно исполь зовать изогнутьй шток.

Перечень операций при съеме шлака из открытых металлургических емкостей.

Исходное положение - устройство вне металлургической емкости.

При помощи механизмов горизонтального и вертикального перемещения устройство устанавливается над поверхностью металлической емкости.

При помощи механизмов вертикального перемещения и поворота посредством шарниров ковш устанавливается в наклонное положение для сбора шлака с поверхности ванны.

При помощи механизмов вертикального и горизонтального перемещения и механизма поворота посредством шарниров ковш передвигается вдоль расплава и наполняется шлаком.

При помощи механизма вертикального перемещения ковш приподнимается над расплавом.

При помощи механизмов горизонтального и вертикального перемещения ковш со шлаком транспортируется к емкости дпя сбора шлака и при помощи механизма поворота посредством шарниров ков наклоняется и опорожняется. Далее устройство возвращается в исходное положение, и процесс повторяемся.

Устройство работает следующим образом.

При движении ковша параллельно по верхности расплава одна из его гра- 55 ней, располагаясь в области границы раздела шлак - металл, захватывает шлак, который накапливается в ковше.

10

15

20

25

зо

., ,д

224527

Часть металла

35

40

55

, попавшая в ковш вместе со шлаком, удаляется в это время через отверстия граней ковша.

После наполнения ковша шлаком его поворачивают в транспортное положение поворотом штока или системой рычагов и приподнимают над расплавом. Капли расплава, находящиеся в шлаке, прони- зьюая толщу шлака, достигают поверхности граней ковша и по ним самотеком двигаются к отверстиям и удаляются из ковша в ванну. После освобождения пшака от избыточного количества металла ковш при помощи механизмов горизон-- тального,вертикального перемещения и поворота штока переносят в место сбора шлака и освобождают его там от шлака.

При использовании устройства для очистки малодоступных частей ванны ковш переворачивают на 180° при помощи механизма поворота и опускают его на поверхность расплава. Перемещая ковш в горизонтальном направлении, осуществляют сбор и подтягивание шлака к месту его удаления.

Предложенная конструкция имеет следующие преимущества.

Плоская конфигурация граней ковша позволяет производить сбор шлака с поверхности расплава с минимальным заглублением ковша в расплав,, и предотвращает его избыточное обогащение металлом и тем самым снижает потери металла со ишаком.

Наличие отверстий в гранях ковша обеспечивает разделение шлака и металла в процессе сбора пшака с поверхности расплава, а также освобождение шлака от капель металла после наполнения ковша шлаком, что позволяет снизить содержание металла в шлаке и тем самым снизить потери металла при плавке.

Расположение сливных отверстий в ковше в определенной закономерности обеспечивает освобождение одновременно всего объема шлака в ковше от капель металла независимо от толщины шлакового слоя в различных сечениях ковша, что позволяет снизить потери металла в шлаке.

Возможность изменения угла наклона граней ковша позволяет,регулиро-- вать толщину шлака в ковше с целью полного его освобождения от капель металла при сохранении ими жидкоте- кучести и, таким образом, уменьшить потери металла в шлаке.

Наличие в ковше вертикальной торцовой стенки в сочетании со штоком позволяет использовать ковш в качестве скребка для подтягивания пшака из закрытых полостей агрегата в область его сбора и удаления (например, в миксерах, снабженных закрытой разливочной коробкой, в печах и миксерах барабанного типа, в дуговых пе- чах при закрытом своде и т.д.). Это позволяет использовать данное устройство частично взамен устройств типа скребок, но при этом сохранить все преимущества ковша с отверстиями для стока металла и тем самым снизить потери металла в шлаке.

Температура шлаков медного и мед- но-никелевого производства колеблется в пределах 1100-1350°С. Поэтому ковш для съема шлака выполняют из жаропрочного сплава (например, нержавеющей стали). Однако при съеме шлаков медного производства стойкость такого ковша мала, так как он быст- ро прогревается и легко растворяется в расплаве.

Ковш, выполненный из углеродистой стали, показал в этих условиях более высокую стойкость (в 2-3 раза) и обеспечил более полное обеднение шлака от металла. Это связано с тем, что применение такого ковща для съема шлака хромовой бронзы из миксе ра, содержащего в качестве покрытия сажу, приводит к науглероживанию поверхности ковша (цементации), кото- рьм в этом случае прочно покрывается тонким слоем сажи. Этот слой

служит хорошим теплоизолятором и, кроме того, не смачивается медными расплавами. Такая обработка поверхности ковша способствует медленному ее прогреву, предотвращает взаимо- действие ковша с расплавом и ускоряет движение капель по несмачивающейся поверхности, ковша. Поэтому ковши для съема шлаков медного производства целесообразно изготовлять из уг- леродистой стали с последующей цементацией поверхности граней, которая может быть осуществлена в слое горящей сажи при 800-1000 С в течение 5-6 ч.

Пределы изменения параметров ковша определены из следующих соображений.

s

0 5

о

0

,

5

Изменение угла наклона граней ковша 60-160° определено следующим образом. Минимальное значение угла 60 выбрано из условия достижения минимального эффективного значения проекции сливных отверстий на горизонтальную плоскость. Экспериментально установлено, что полутвердые шпаки хромовой бронзы и рассьтчатые шлаки латуней и алюминиевых бронз удерживаются в ковше при диаметре отверстий 0,01-0,02 м. При значениях меньше 0,01 м отверстия забиваются шлаком, при значениях более 0,02 м шлак частично проникает через отверстия. При наклоне граней ковша 60 отверстия диаметром 0,02 м дают живое эффективное сечение 0,01 м, ниже которого появляется опасность их закупорки шлаком.

При значении угла меньше 60° слив металла из отверстий незначителен и резко увеличиваются потери металла в шхаке.При значениях угла больше 160 скорость движения капель металла по поверхности граней ковша к отверстиям мала, поэтому часть металла теряет жидкотекучесть, остается на поверхности граней и удаляется вместе со шлаком.

Выполнение отверстий на гранях ковша со смещением их .центров на 0,5 шага принято из условия более равномерного их расположения и минимального среднего пути движения капель металла по поверхности граней ковша. Это позволяет обеспечить минимальное время обеднения шлака, сохраняет его жидкотекучесть и тем самым снижает потери металла в шлаке.

Выполнение отверстий параллельными рядами с закономерным возрастающим расстоянием между их осями выбрано из условия одновременности удаления жидкого металла из всех объемов шлака, находящегося в областях между двумя ближайшими рядами отверстий. Это oбёcпeчивaeтqя рабенст- вом расстояния движения капель расплава в казвдом объеме, которое состоит из суммы высоты zunaKOBoro слоя и расстояния между рядами отверстий на гранях ковша, ограничивающих этот объем шлакао Из условия равенства пути дйижения капель металла в шлаке на гранях ковша в каждом объеме, ограниченном рядами отверстий, имеем

bb + b a ее + e .b , (см. фиг. 1) или

У L - у - у.;.

-ОС et

sin j tg sin

упрощая, имеем У,

1 - eosl ; подставляя У4 и y

tj

у X, eos(90 --r) x sin-2 y x cos(90 --) . x,jSin-,

имеем

X4

i 1 - cos

Далее, приравнивая се + c b dd + de

или

L - y« - У2 . 7

tgf

sin

2 2 .

L - Ух - Уд - у, У i

tgf

прощая, имеем

Х2

OL.

sin-Y

(2)

3 ч06

1 - COS -

Подставляя (1) в (2), получаем

Х2(3)

3

(1 - cos)

в общей форме

XI

9i.

(4)

(1 - cos р

При малых значениях угла ai между гранями ковша (60-100 ) высота слоя шлака в центральном объеме ковша максимальна. Это приводит к увеличе-t нию длительности процесса удаления

из шлака капель расплава и появляется опасность неполного их удаления вследствие потери металлом жидкоте- , кучести и, таким образом, приводит У к увеличению потерь металла в пшаке. В этом случае для снижения высоты пшакового слоя в ковше его грани м6гут быть сопряжены между собой цилиндрической поверхнос -ью с осью, расположенной на верхней плоскости ковша. Такое расположение оси позволяет иметь минимальную толщину слоя при минимальном угле между гранями

ковша, что позволяет корректировать общую и среднюю толщину слоя шлака в ковше и управлять процессом обеднения шпака в зависимости от его свойств.

Расстояние между осями рядов отверстий в этом случае определяется из следующих соображений (см. фиг. 1). Из треугольников dd e и dd k имеем

oi cos -r-

Н sin у

и Н

R .

(1)

sin тг

30

Подставляя эти значения в формулу (3), имеем

х

c-r

(5)

где R - радиус вписанного цилиндра;

L - расстояние от центра ковша

до его края.

Изготовление ковша начинают с выбора его объема и габаритов. Они за- висят от удельного веса шлака, мощности привода, величины поверхности ванны.агрегата и т.д. Задавшись углом наклона граней, шириной и длиной желоба, определяют величину развернутой поверхности желоба. На металлическом листе (желательно 8 4-6 мм) . проводят разметку отвер гий. Для этого в первую очередь задаются диаметром отверстий и расстоянием х (между центральной осью и осью первого

ряда отверстий). Диаметр отверстий зависит от физических свойств шлака и для шпаков хромовой бронзы, латуни и алюминиевых бронз может быть равен 0,01-0,02 м. Расстояние между центральной осью и осью первого ряда отверстий должно быть не менее 1,5 диаметра отверстий. Это условие обеспе- . чивает жесткость плоскости и отсутст

вне пересечения окружности этих отверстий.

По формулам (4) или (5) рассчитывают расстояние между последующими рядами отверстий. Задавшись расстоянием между отверстиями в ряду, производят разметку их центров со смещением осей в каждом ряду на 0,5 шага. Расстояние между осями отверстий зависит от свойств шпака, механической прочности листа, объема емкости, заданного времени операции удаления шлака и т.д. В емкости, предназначенной для съема шлака хромовой бронзы и сыпучих шпаков латуней и алюминие- вых бронз, расстояние между отверстиями в ряду может быть равно 1,5-2,5 диаметра этих отверстий. Это обеспечивает достаточную жесткость ковша и удовлетворительные параметры обеднения шлаков при минимальном времени проведения операции съема шлака.

После выполнения отверстий лист сгибают по центральной оси до достижения заданного угла об между его гранями и закрепляют на одном торце желоба (например, сваркой) торцовую стенку. К противоположному торцу желоба к его днищу прикрепляют (например, сваркой) шток, которьй соединяется с механизмом поворота или может служить в качестве рычага при ручном съеме шлака в малых печах.

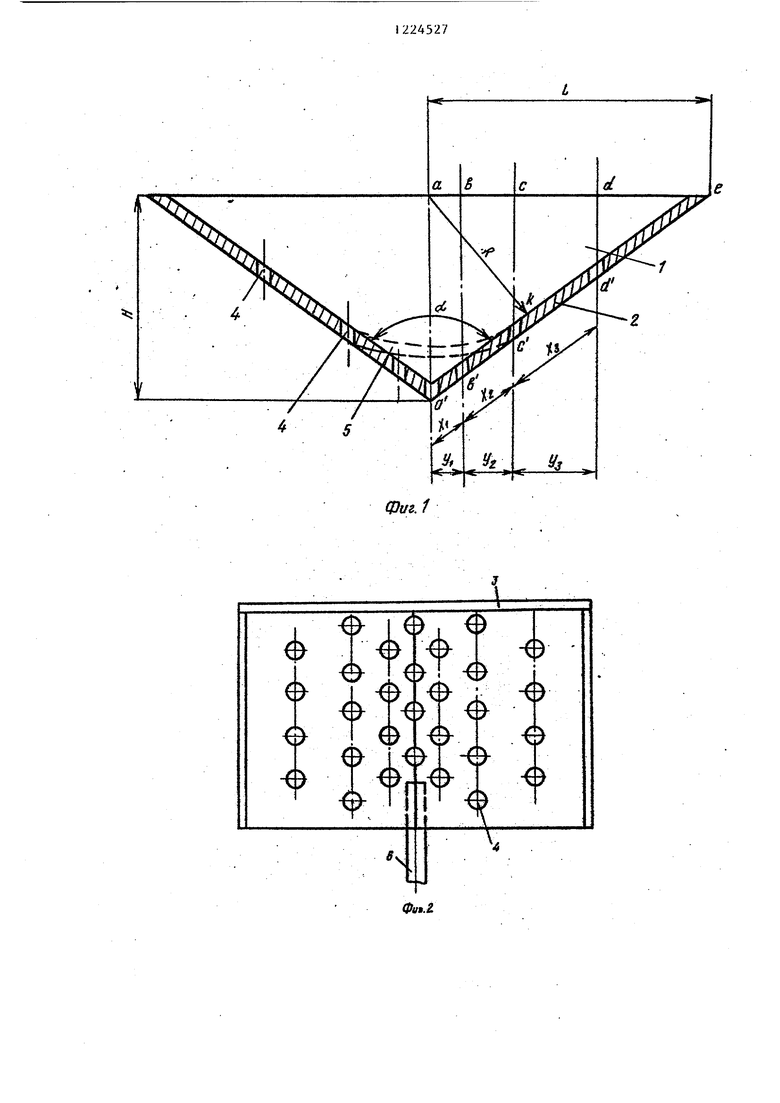

Испытание предлагаемого устройства было осуществлено в промьшшенных

условиях при выгшавке хромовых бронз

10

22452710

в агрегатах ДСПА без использования флюса и с флюсом Криофат-1, а также при плавке алюминиевой бронзы БрАЖН-10-4-4 в печах ИЛК-1,2.

Размеры ковша: ширина 0,3 м, длина 0,25 м. Диаметр отверстий 0,02 м, расстояние между отверстиями в ряду 0,05 м, расстояние между центральной осью и осью первого ряда отверстий (Xj) 0,035 м, а между первым и вторым рядами отверстий 0,047 м. Угол между гранями ковша 150 . Ковш выполнен из углеродистой стали (Ст.З) с последующей цементацией поверхности в горящей саже при 800-1000°С в течение 5ч.

Результаты сравнительных испытаний предлагаемого и известных устройств для удаления полутвердых шпаков медно-хромового производства и сьтучих ошаков алюминиевых бронз приведены в таблице.

Анализ этих данных показывает, что использование предлагаемого устройства позволяет снизить потери ме- ,талла при плавке хромовых бронз в агрегатах ДСПА до 6,8% за счет обеднения шлака до 62%, а использовании дополнительно флюсов - до 3,5% за счет обеднения шлака до 44% и сократить длительность операции съема шлака до 11-12 мин. При использовании предлагаемого устройства для удаления шлаков алюминиевых бронз потери металла в шпаке незначительны - 1,7%, а обеднение шлака 48%.

20

25

30

35

1,7 z. 2,2

48 62 59

8 It 10

О

-еФиг,1

Ф

т Ф

-е

г-,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления шлака с поверхности расплава | 1986 |

|

SU1471052A1 |

| Шихта для обеднения металлургического шлака | 1984 |

|

SU1154352A1 |

| Способ обеднения конвертерных шлаков | 1988 |

|

SU1601165A1 |

| Способ выпуска расплава из подового сталеплавильного агрегата | 1983 |

|

SU1135766A1 |

| Печь для плавки алюминиевого скрапа | 1984 |

|

SU1263719A1 |

| Способ обеднения шлаков никелевого и медноникелевого производств | 1982 |

|

SU1055783A1 |

| Устройство для перевода струи металла на разливочном конвейере | 1989 |

|

SU1664458A1 |

| Способ выпуска ферросплавов из печи | 1985 |

|

SU1323577A1 |

| Устройство для удаления шлака с поверхности расплава | 1987 |

|

SU1471053A1 |

| Устройство для удаления шлака с поверхности расплава в металлургической емкости | 1989 |

|

SU1696830A1 |

Редактор Л.Веселовская

Составитель В.Трегубенко

Техред Н.Бонкало Корректор С.Черни

Заказ 1909/34

Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для скачивания шлака из ковша | 1976 |

|

SU569832A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для удаления шлака с расплавленного металла из металлургической емкости | 1977 |

|

SU718685A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-18—Подача