Изобретение относится к металлообработке и может быть использовано для зажима и подачи трубчатых заготовок при без- отходпой отрезке кольцевых деталей.

Цель изобретения - автоматизация цо- дачи и зажима заготовки посредством периодического перемещения заготовки.

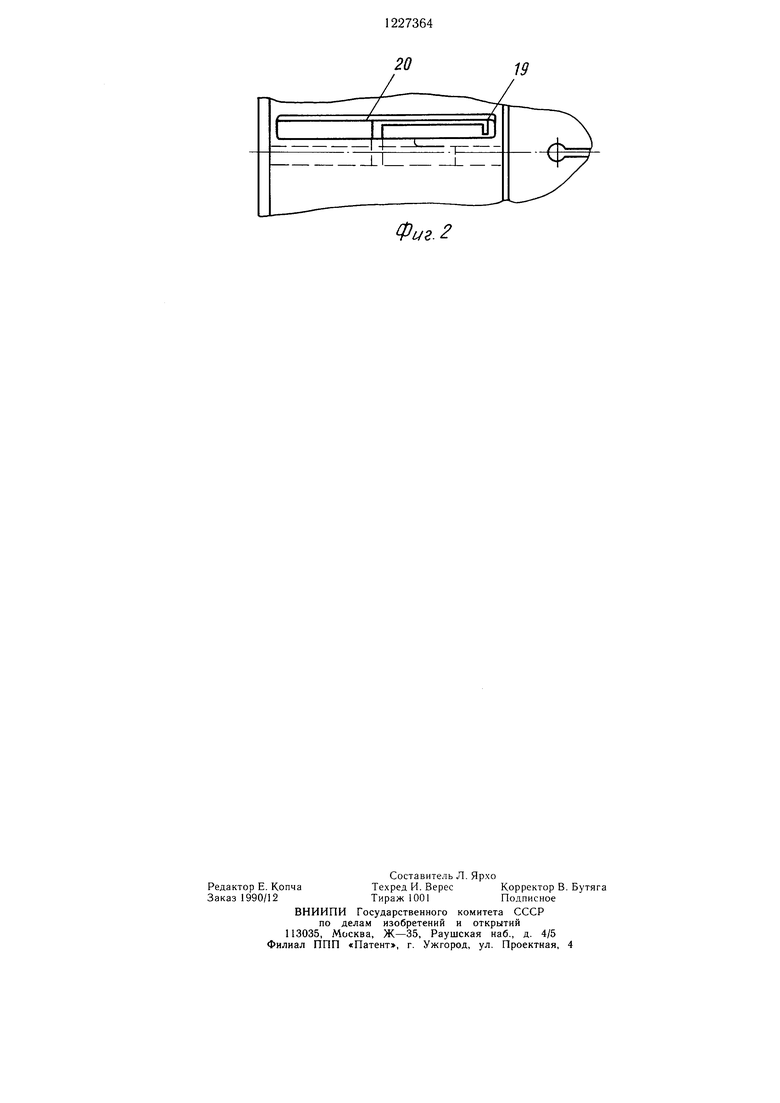

На фиг. изображена оправка, продольный разрез; на фиг. 2 - то же, вид сверху.

Оправка состоит из корпуса i с буртиком 2 и хвостовиком 3. В центральном ступенчатом отверстии корпуса 1 установлены шток 4 и втулка 5 с конической поверхностью на которой расположена цанга 6. Между втулкой 5 и корпусом 1 расположен упругий элемент 7. Соосно со штоком 4 в отверстии корпуса 1 установлен толкатель 8, находящийся под действием упругого элемента - пружины 9. Шток 4 и толкатель 8 подвижно соединены друг с другом посредством штифта 10 и подпружинены друг относительно друга упругим элементом И. В радиальном отверстии толкателя 8 в пазу 12 корпуса 1 расположен храповой механизм 13, в корпусе которого установлена подпружиненная упругим элементом 14 собачка 15, контактирующая с зубьями 16, выполненными на внутренней поверхности втулки 17, расположенной с возможностью перемещения на поверхности корпуса 1. Под втулкой 17 на поверхности корпуса в углублении расположена пластинчатая заслонка 18 с отогнутым вверх выступом 19 (фиг. 2), находящимся в продольном пазу 20 втулки 17 Заслонка 18 предназначена для регулирования подачи заготовки на заданную величину. Регулировка величины подачи опр)еде- ляется щагом зубьев 16 и числом незакрытых зас юнкой 18 зубьев 16. Например, при шаге зубьев 2 мм и двух неперекрытых заслонкой 18 зубьев величина подачи составляет 2- мм. В корпусе 1 в радиальных углублениях расположень подпружиненные тормозные элементы 21.

Оправка работает следующим образом.

Оправку устанавливают в щпиндель токарного станка с ЧПУ, затем устанавливают заготовку 22. Задняя бабка станка снабжена электроприводом, перемещающим линоль с центром 23 из крайнего правого :1оложения в левое согласно программе обработки. В исходном положении втулка 17 оправки находится в крайнем левом положении, упираясь в буртик 2. Шток 4 и толкатель 8 под действием упругих элементов 9 и 11 находятся в крайнем правом положении. Толкатель 8 упирается в правую стенку паза 12 корпуса 1. Между торцами толкателя 8 и щтока 4 имеется зазор. Втулка 5 под действием упругого элемента 7

0

5

0

5

0

0

также находится в крайнем правом положении. За счет этого цанга 6 находится в разжатом состоянии. При этом центр 23 задней бабки отведен в крайнее правое положение.

Заготовка 22 доводится до упора в торец втулки 17. Длина заготовки 22 выбирается кратной числу отрезаемых от нее колец с учетом свивающей с цанги 6 части. После установки заготовки 22 производится пуск станка в автоматическом режиме работы. Сначала по команде от программы срабатывает привод задней бабки, и ее пиноль с центром 23 подается к оправке до контакта со щтоком 4, при этом последний перемещается, и вследствие того, что упругий элемент 9 имеет меньщую жесткость, чем элемент 11, перемещается толкатель 8 вместе с собачкой 15 влево. Собачка 15 проскакивает по зубьям 16, т. е. происходит зарядка для подачи втулки 17 с заготовкой 22 на заданную величину. Далее храповой механизм 13 упирается своим корпусом в левую стенку паза 12, толкатель 8 свое движение прекращает, а щток 4 продолжает движение до упора своим уступом в торец втулки 5 - происходит деформация цанги 6 и зажим заготовки 22. После зажима заготовки 22 производится ее обработка но программе. Обработанное и отрезанное кольцо отделяется и падает в седлообразное углубление, образованное коническими частью штока 4 и центром 23. Центр 23 перемещается вправо, кольцо по направляющему желобу попадает в сборник (не показан). В начальный момент отхода центра 23 шток 4 под действием упругих элементов 11 и 7 начинает перемещаться, соответственно перемещается и втулка 5, цанга 6 разжимается и освобождает заготовку 22. После этого под действием упругого элемента 9 начинает двигаться толкатель 8 вместе с собачкой 5. Поскольку собачка 15 находится в зацеплении с зубом 16 втулки 17, она также перемещается, подавая заготовку 22 на заданную величину до тех пор, пока корпус храпового механизма 13 не дойдет до упора в правую стенку паза 12 корпуса 1. Далее процесс зажима заготовки и ее обработка осуществляются аналогично описанному с тем отличием, что при перемещении собачки 15 в крайнее левое положение втулка 17 удерживается от перемещения с помощью тор.мозного элемента 21.

После обработки всей заготовки для возвращения втулки 17 в исходную позицию заслонка 18 вручную перемещается в правое крайнее положение до полного разобщения собачки 15 с зубьями 16.

Фи2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ДЕТАЛЕЙ | 2000 |

|

RU2212966C2 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для накатки кольцевых канавок на трубчатых заготовках | 1983 |

|

SU1133000A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Токарный станок | 1979 |

|

SU872039A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в зону обработки | 1986 |

|

SU1524959A1 |

| Оправка | 1975 |

|

SU550242A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-21—Подача