Изобретение относится к обработке материалов резанием, а .именно к устройствзам для группового закрепления болтов при фрезеровании их шестигранных головок.

Цель изобретения - повышение производительности закрепления деталей путем однократного их закрепления при фрезеровании шестигранных головок болтов.

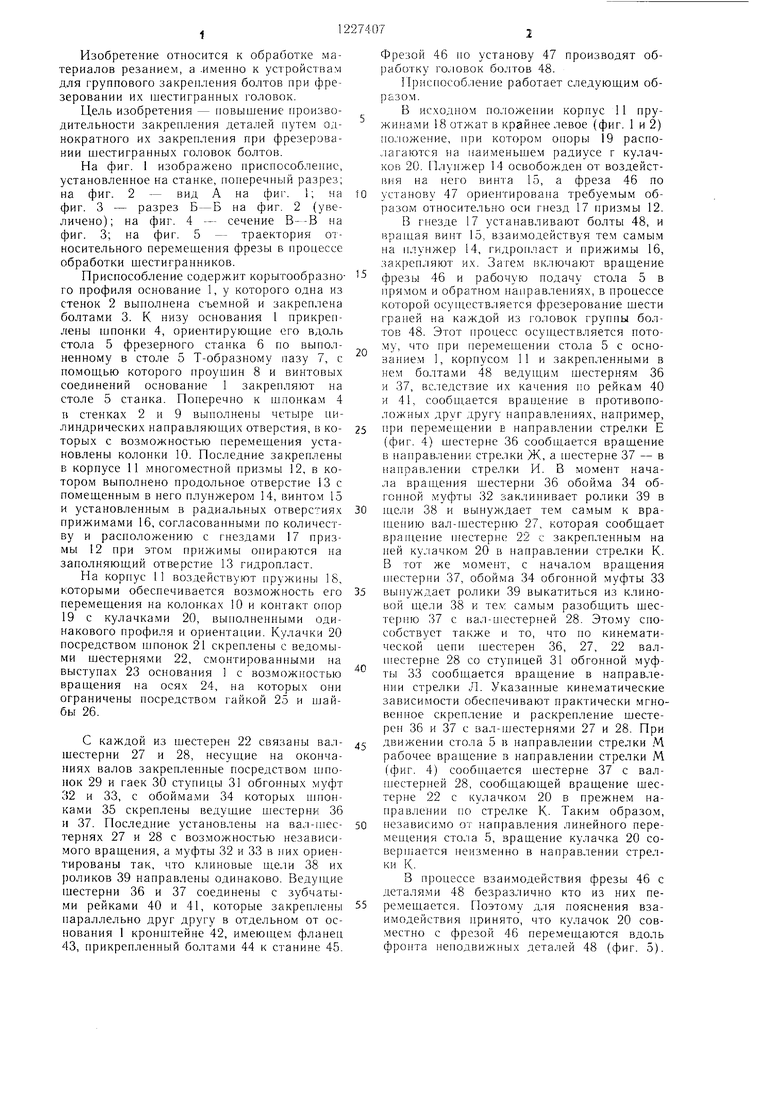

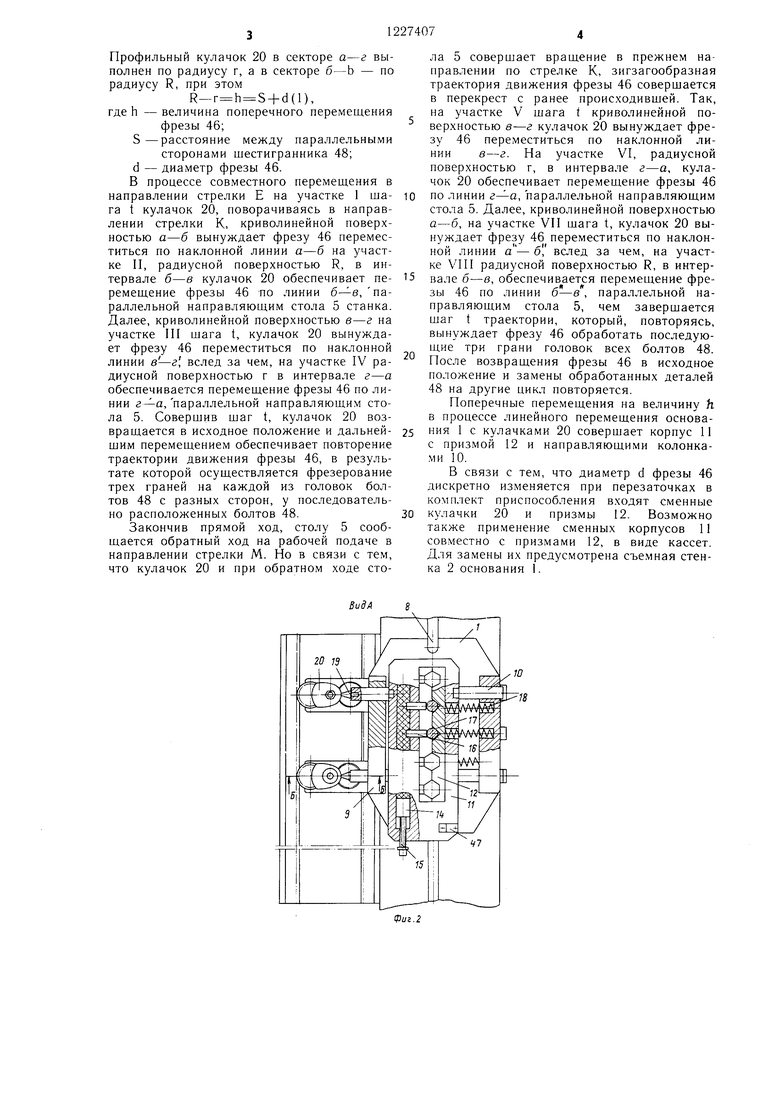

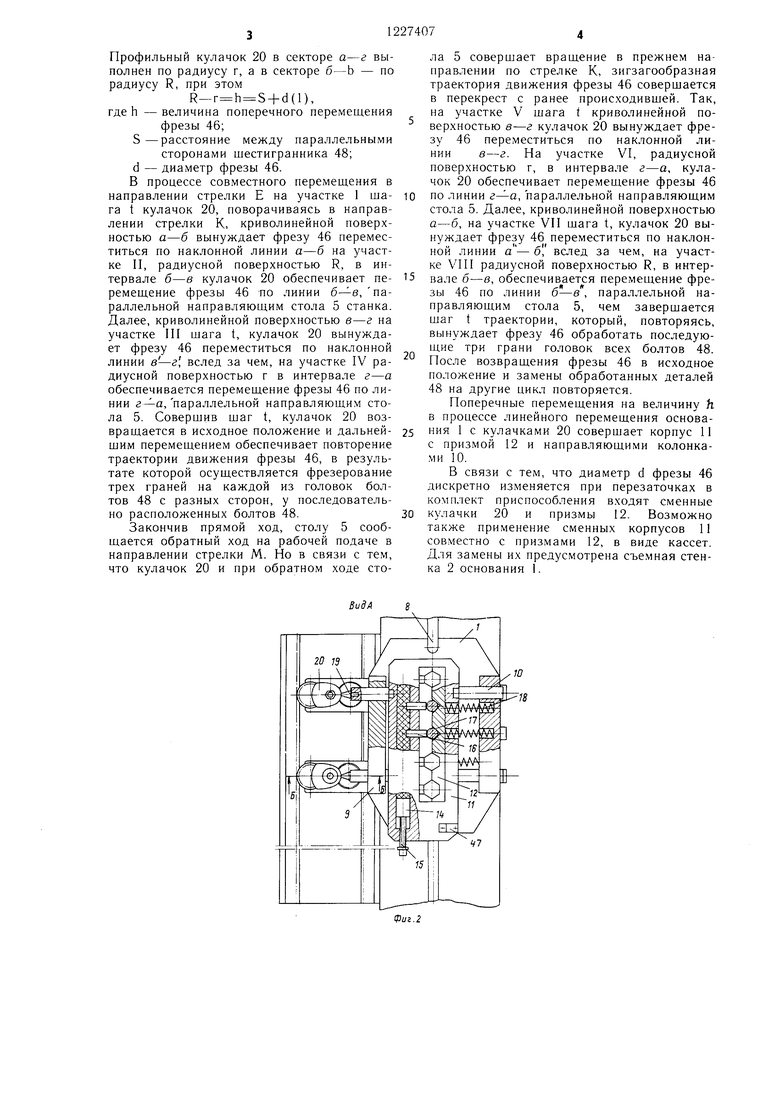

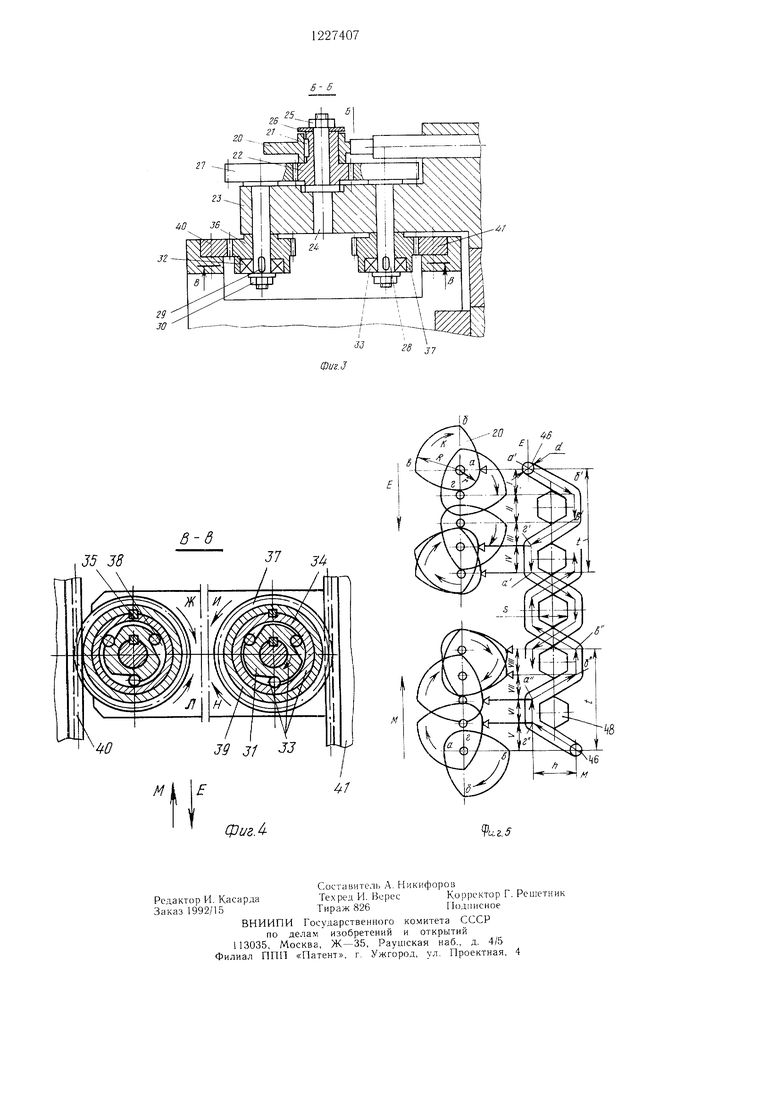

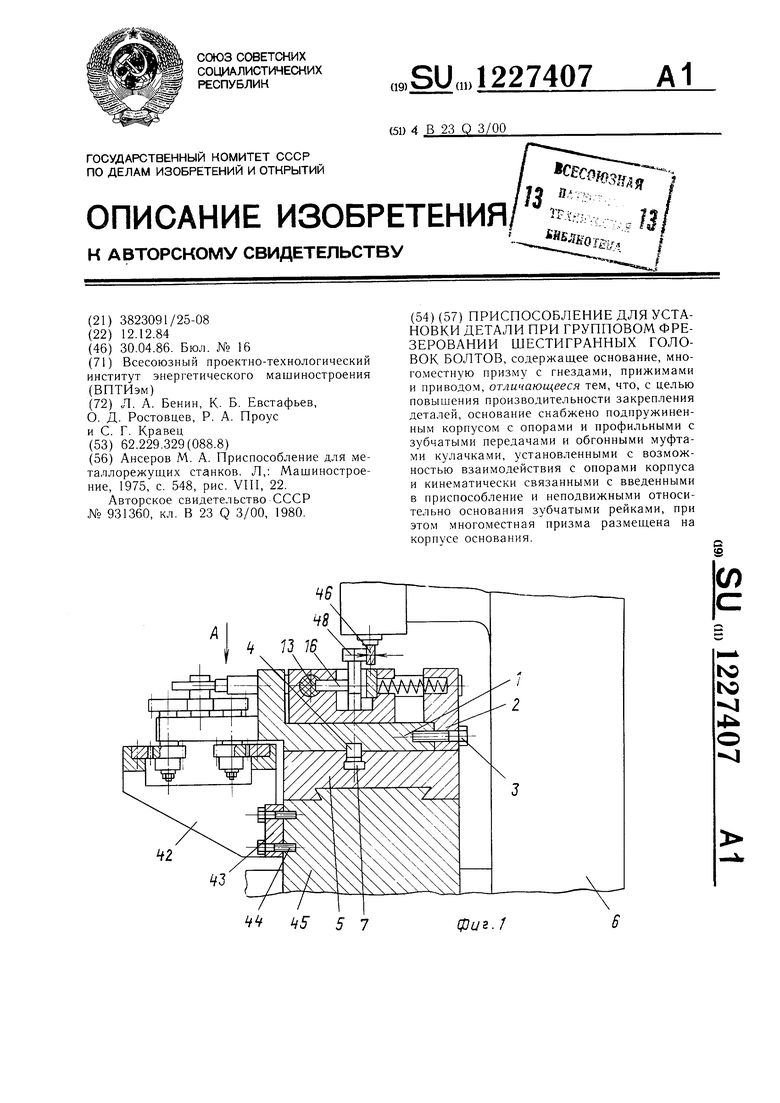

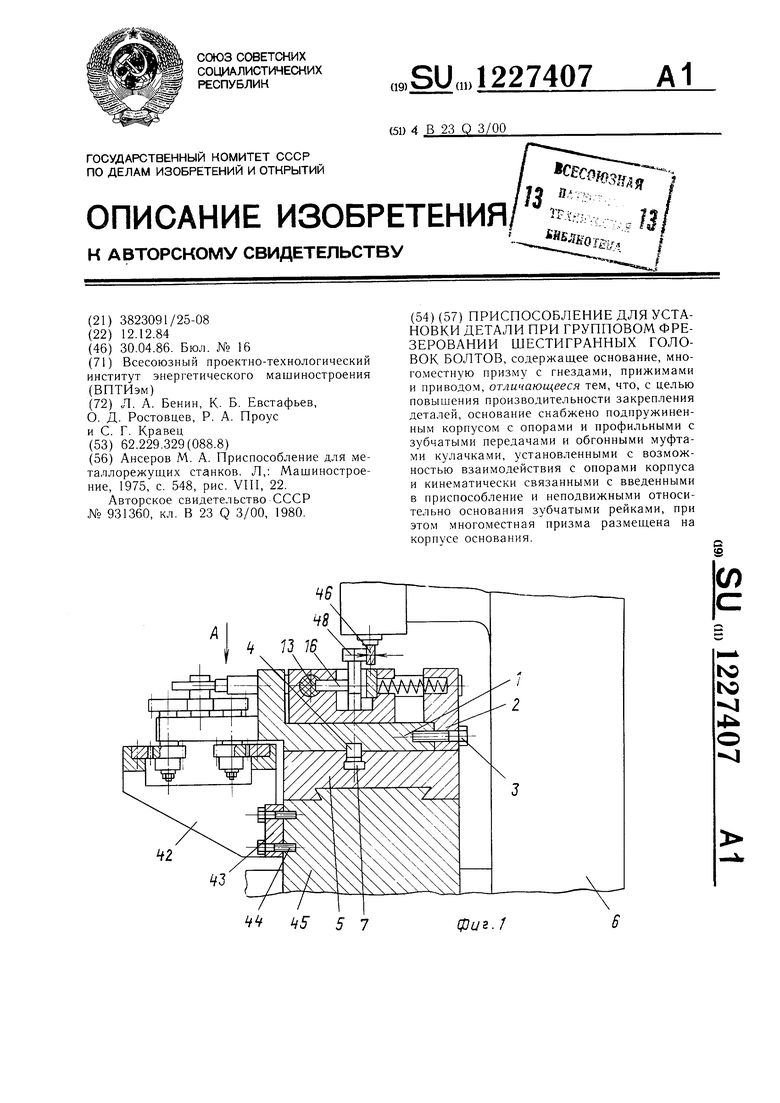

На фиг. 1 изображено приспособление, установленное на станке, поперечный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б - Б на фиг. 2 (увеличено); на фиг. 4 - сечение В--В на фиг. 3; на фиг. 5 - траектория относительного перемещения фрезы в пропессе обработки шестигранников.

Приспособление содержит корытообразно- го профиля основание 1, у которого одна из стенок 2 выполнена съемной и закреплена болтами 3. К низу основания 1 прикреплены шпонки 4, ориентирующие его вдоль стола 5 фрезерного станка 6 по выполненному в столе 5 Т-образному пазу 7, с помощью которого проушин 8 и винтовых соединений основание 1 закрепляют на столе 5 станка. Поперечно к 1нпонкам 4 н стенках 2 и 9 выполнены четыре пи- .линдрических направляющих отверстия, в ко- торых с возможностью перемещения установлены колонки 10. Последние закреплены в корпусе 11 многоместной призмы 12, в котором выполнено продольное отверстие 13 с помещенным в него плунжером 14, винтом 15 и установленным в радиальных отверстиях прижимами 16, согласованными по количеству и расположению с гнездами 17 призмы 12 при этом прижимы опираются на заполняющий отверстие 13 гидропласт.

На корпус 11 воздействуют пружины 18, которыми обеспечивается возможность его перемещения на колонках 10 и контакт опор 19 с кулачками 20, выполненными одинакового профиля и ориентапии. Кулачки 20 посредством щпонок 21 скреплены с ведомыми щестернями 22, смонтированными на выступах 23 основания 1 с возможностью вращения на осях 24, на которых они ограничены посредством гайкой 25 и 1пай- бы 26.

С каждой из щестерен 22 связаны вал- шестерни 27 и 28, несунше на оконча- 1иях валов закренленные посредством шпо- )1ок 29 и гаек 30 ступицы 31 обгонных муфт 32 и 33, с обоймами 34 которых ниюн- ками 35 скреплены ведущие щестерни 36 и 37. Последние установлены на вал-niec- тернях 27 и 28 с возможностью независимого вращения, а муфты 32 и 33 в них ориентированы так, что клиновые щели 38 их роликов 39 направлены одинаково. Ведущие шестерни 36 и 37 соединены с зубчатыми рейками 40 и 41, которые закреплены нараллельно друг другу в отлтельном от основания 1 кронщтейне 42, имеющем фланеп 43, фикрепленный болтами 44 к станине 45.

Фрезой 46 по установу 47 производят обработку головок болтов 48.

Приспособление работает следующим образом.

В исходном положении корпус 11 пру- жина.ми 8 отжат в крайнее левое (фиг. 1 и 2) положение, при котором опоры 19 распо- .лагаются на наименьшем радиусе г кулачков 20. Плунжер 14 освобожден от воздействия на него винта 15, а фреза 46 но установу 47 ориентирована требуемым образом относительно оси гнезд 17 призмы 12.

В гнезде 17 устанавливают болты 48, и вращая винт 15, взаимодействуя тем самы.м на плунжер 14, гидронласт и прижимы 16, закрепляют их. Заге.м включают вращение фрезы 46 и рабочую подачу стола 5 в прямом и обратном направлениях, в процессе которой осуп;ествляется фрезерование щести граней на каждой из головок группы болтов 48. Этот процесс осун ествляется потому, что при перемещении стола 5 с осно- зание.м 1, корпусом 11 и закрепленными в нем болтами 48 ведущим шестерням 36 и 37, вследствие их качения по рейкам 40 и 41, сообщается враохение в противоположных друг другу направлениях, например, при перемещении в направлении стрелки Е (фиг. 4) шестерне 36 сообщается вращение в направлении стрелки Ж, а шестерне 37 - в направлении стрелки И. В момент начала вра1цения шестерни 36 обой.ма 34 обгонной муфты 32 заклинивает ролики 39 в Н1ели 38 и вьшуждает тем самым к вращению вал-шестерню 27, которая сообщает вра1цепие шестерне 22 с закрепленны.м на ней кулачком 20 н направлении стрелки К. В тот же мо.мент, с началом вращения гиестерни 37, обойма 34 обгонной муфты 33 вынуждает ролики 39 выкатиться из клиновой щели 38 и те.у: самым разобщить щес- терню 37 с вал-шестерней 28. Этому сно- собствуст также и то, что по кинематической цепи цестерен 36, 27, 22 вал- шестерне 28 со ступицей 31 обгонной муфты 33 сообщается вращение в направлении стрелки Л. Указанные кине.матические зависимости обеспечивают практически мгновенное скрепление и раскрепление щестерен 36 и 37 с вал-шестернями 27 и 28. При движении стола 5 в направлении стрелки М рабочее вра1цение в направлении стрелки М (фиг. 4) сообп1ается нестерне 37 с вал- пестерпей 28, сообщающей вращение шестерне 22 с кулачком 20 в прежнем направлении по стрелке К. Таким образом, 1езависимо от направления линейного пере- .мещения стола 5, вращение кулачка 20 совершается неизменно в направлении стрелки К.

В процессе взаи.модействия фрезы 46 с деталями 48 безразлично кто из них перемещается. Поэтому для пояснения взаимодействия принято, что кулачок 20 сов- .местно с фрезой 46 перемещаются вдоль фронта неподвижных деталей 48 (фиг. 5).

Профильный кулачок 20 в секторе о-г выполнен по радиусу г, а в секторе б-b - по радиусу R, при этом

S4-d(l), где h - величина поперечного перемещения

фрезы 46;

S-расстояние между параллельными сторонами шестигранника 48;

d - диаметр фрезы 46.

В процессе совместного перемещения в направлении стрелки Е на участке 1 ща- га t кулачок 20, поворачиваясь в направлении стрелки К, криволинейной поверхностью а-б вынуждает фрезу 46 переместиться по наклонной линии а-б на участке И, радиусной поверхностью R, в интервале б-в кулачок 20 обеспечивает пе- ремещение фрезы 46 по линии , параллельной направляющим стола 5 станка. Далее, криволинейной поверхностью в-г на участке III щага t, кулачок 20 вынуждает фрезу 46 переместиться по наклонной линии б-г; вслед за чем, на участке IV радиусной поверхностью г в интервале г-а обеспечивается перемещение фрезы 46 по линии г-а, параллельной направляющим стола 5. Соверщив щаг t, кулачок 20 возвращается в исходное положение и дальней- щим перемещением обеспечивает повторение траектории движения фрезы 46, в результате которой осуществляется фрезерование трех граней на каждой из головок болтов 48 с разных сторон, у последовательно расположенных болтов 48.

Закончив прямой ход, столу 5 сообщается обратный ход на рабочей подаче в направлении стрелки М. Но в связи с тем, что кулачок 20 и при обратном ходе стола 5 соверщает вращение в прежнем направлении по стрелке К, зигзагообразная траектория движения фрезы 46 совершается в перекрест с ранее происходившей. Так, на участке V шага { криволинейной поверхностью в-г кулачок 20 вынуждает фрезу 46 переместиться по наклонной линии б-г. На участке VI, радиусной поверхностью г, в интервале г-о, кулачок 20 обеспечивает перемещение фрезы 46 по линии , параллельной направляющим стола 5. Далее, криволинейной поверхностью а-б, на участке VII шага t, кулачок 20 вынуждает фрезу 46 переместиться по наклонной линии б , встед за чем, на участке VIII радиусной поверхностью R, в интервале б-б, обеспечивается перемещение фрезы 46 по линии б-б, параллельной направляющим стола 5, чем завершается шаг t траектории, который, повторяясь, вынуждает фрезу 46 обработать последующие три грани головок всех болтов 48. После возвращения фрезы 46 в исходное положение и замены обработанных деталей 48 на другие цикл повторяется.

Поперечные перемещения на величину Я в процессе линейного перемещения основания 1 с кулачками 20 соверщает корпус 11 с призмой 12 и направляющими колонками 10.

В связи с тем, что диаметр d фрезы 46 дискретно изменяется при перезаточках в комплект приспособления входят сменные кулачки 20 и призмы 12. Возможно также применение сменных корпусов 11 совместно с призмами 12, в виде кассет. Для замены их предусмотрена съемная стенка 2 основания 1.

SuSA

го -21 32

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1983 |

|

SU1087268A1 |

| Поворотно-делительный стол | 1984 |

|

SU1227422A2 |

| Автомат для изготовления и маркировки трубчатых монтажных бирок | 1985 |

|

SU1279858A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Индексирующий и транспортирующий механизм | 1988 |

|

SU1614752A3 |

| Автомат для фрезерования пазов | 1981 |

|

SU1000177A1 |

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

39 31 3

М

Е

/

d

фигЛ

Составитель А. Никифоров

Редактор И. КасардаТехред И. ВересКорректор Г. Решетник

Заказ 1992/15Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж -35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

.5

| Ансеров М | |||

| А | |||

| Приспособление для металлорежущих станков | |||

| Л,: Машиностроение, 1975, с | |||

| ПРИБОР ДЛЯ СЪЕМКИ ПЛАНА МЕСТНОСТИ | 1922 |

|

SU548A1 |

| VIII, 22 | |||

| Приспособление для группового фрезерования головок болтов | 1980 |

|

SU931360A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1984-12-12—Подача