IP

Изобретение относится к оборудованию для нанесения теплоизоляцион- ного покрытия на наружную поверхност труб и может быть использовано для изготовления труб с наружным тепло- изоляционным покрытием из сырьевой сыпучей смеси на основе перлита.

Целью изобретения является повышение качества покрытия за счет повышения давления радиального уплотнения при использовании сырьевой непластичной смеси.,

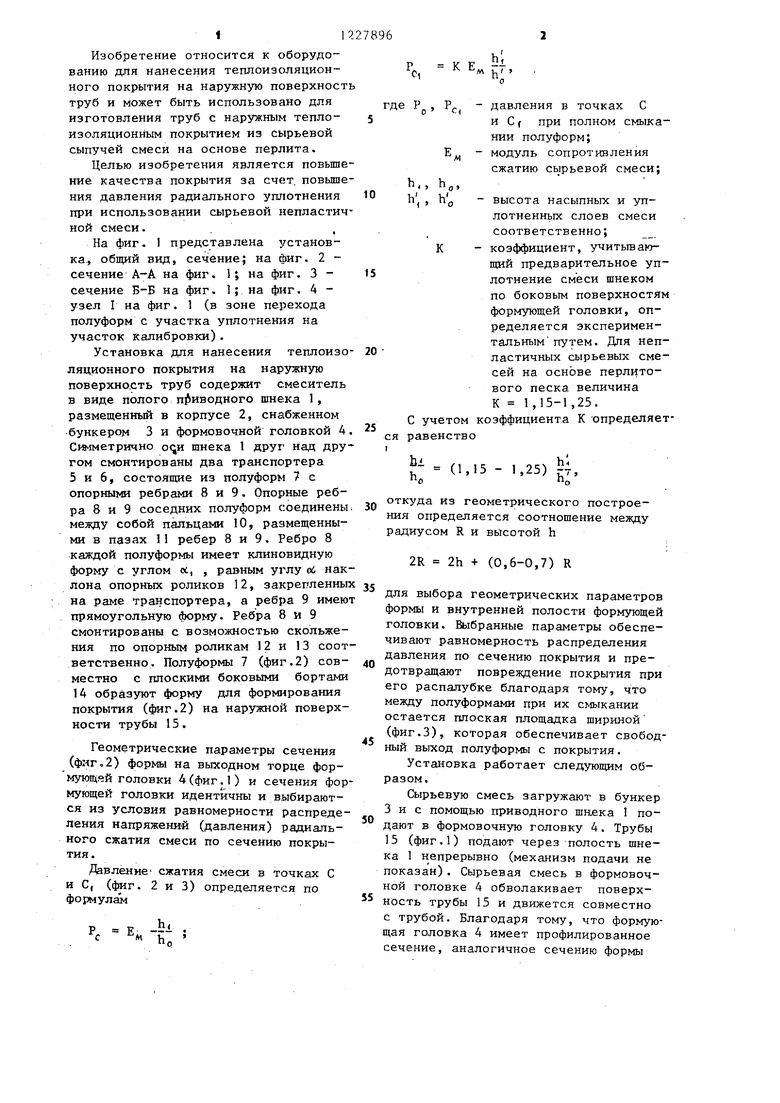

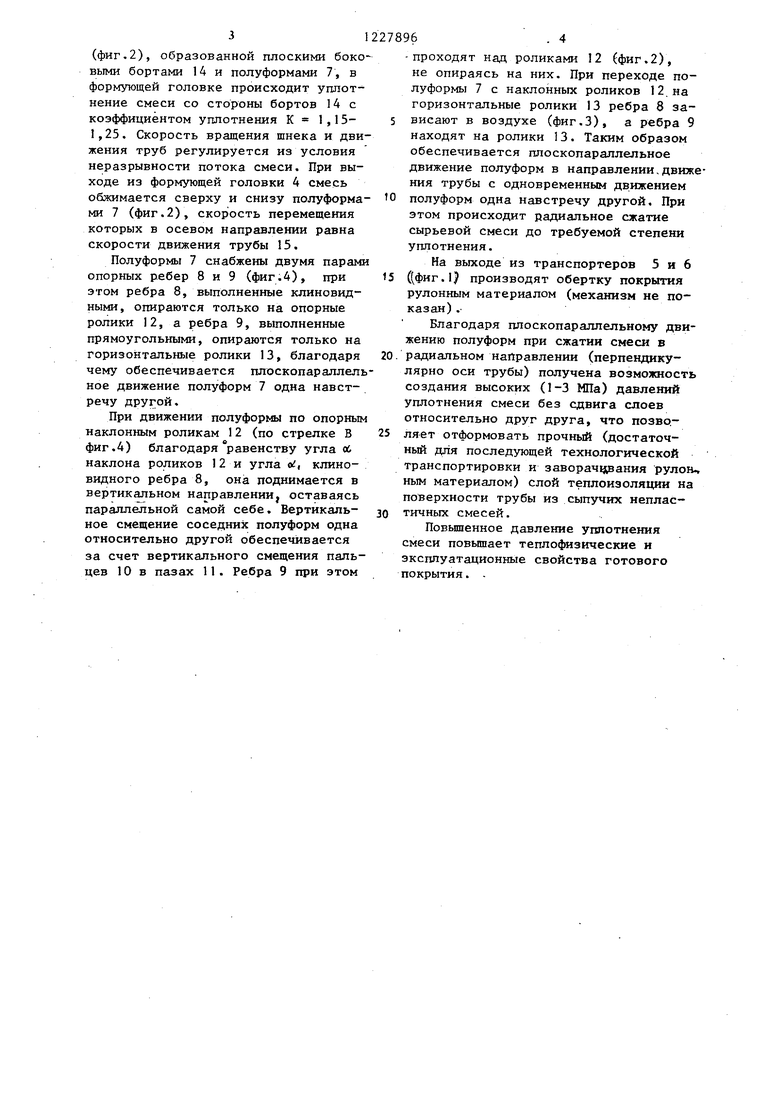

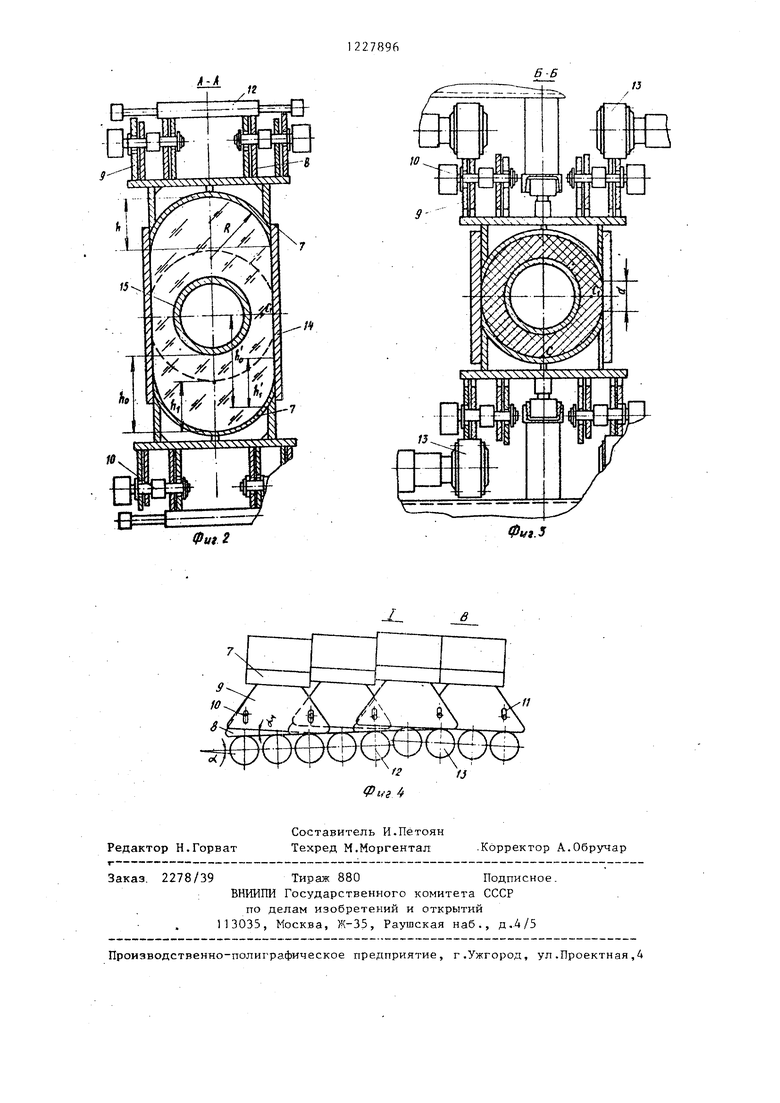

На фиг. представлена установка., общий вид, сечение; на фиг. 2 - сечение А-А на фигь 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1 (в зоне перехода полуформ с участка уплотнения на участок калибровки).

Установка для нанесения теплоизо ляциониого покрытия на наружную поверхность труб содержит смеситель в виде полого п иводного шнека 1, размещенный в корпусе 2, снабженном бункером 3 и формовочной головкой 4 Симметрично шнека 1 друг н:а,ц другом смонтированы два транспортера 5 и 6, состоящие из полуформ 7 с опорными ребрами 8 и 9. Опорные ребра 8 и 9 соседних полуформ соединены между собой пальцами 10, размещенными в пазах 11 ребер 8 и 9. Ребро В каждой полуформы имеет клиновидную форму с углом «, , равным углу oi, наклона опорных роликов 12, закрепленны на раме транспортера, а ребра 9 имею прямоугольную форму. Ребра 8 и 9 смонтированы с возможностью скольжения по опорным роликам 12 и 13 соответственно. Полуформы 7 (фиг.2) сов- местно с плоскими боковыми бортами 14 образуют форму для формирования покрытия (фиг.2) на наружной поверхности трубы 15.

Геометрические параметры сечения (фиг.2) формы на выходном торце формующей головки 4(фиг.1) и сечения формующей головки идентичны и выбираются из условия равномерности распределения напряжений (давления) радиального сжатия смеси по сечению покрытия.

Давление сжатия смеси в С и С, (4шг. 2 и 3) определяется по формул

Р Е ---i с м h

1

Р рде р

К F J Cj л , у

с

ь, ь„

h

. h-

-давления в точках С

и С f при полном смыкании полуформ;

-модуль сопротивления сжатию сырьевой смеси;

- высота насыпных и уп- лотненньгх слоев смеси соответственно; К - коэффициент, учитывающий предварительное уплотнение смеси шнеком по боковым поверхностям формующей головки, определяется экспериментальным путем. Для непластичных сырьевых смесей на основе перлитового песка величина К 1,15-1,25.

С учетом коэффициента К определяется равенство I

I- (1,15 - 1,25) j,

оП(,

откуда из геометрического построения определяется соотношение между радиусом R и высотой h

2R 2h + (0,6-0,7) R

ДЛЯ выбора геометрических параметров формы и внутренней полости формующей головки. Выбранные параметры обеспечивают равномерность распределения давления по сечению покрытия и предотвращают повреждение покрытия при его распалубке благодаря тому, что между полуформами при их смыкании остается плоская площадка шириной (фиг.З), которая обеспечивает свободный выход полуформы с покрытия.

Установка работает следующим образом.

Сырьевую смесь загружают в бункер 3 и с помощью приводного шаека 1 подают в формовочную головку 4. Трубы 15 (фиг.1) подают через полость шнека 1 непрерывно (механизм подачи не показан). Сырьевая смесь в формовочной головке 4 обволакивает поверхность трубы 15 и движется совместно с трубой. Благодаря тому, что формующая галовка 4 имеет профилированное сечение, аналогичное сечению формы

(фиг.2), образованной плоскими боковыми бортами 14 и полуформами 7, в формующей головке происходит уплот- нение смеси со стороны бортов 14 с коэффициентом уплотнения К 1,15- 1,25. Скорость вращения шнека и движения труб регулируется из условия неразрывности потока смеси. При выходе из формующей головки 4 смесь обжимается сверху и снизу полуформами 7 (фиг.2), скорость перемещения которых в осевом направлении равна скорости движения трубы 15.

Полуформы 7 снабжены двумя парами опорных ребер 8 и 9 (фиг.4), при этом ребра 8, выполненные клиновидными, опираются только на опорные ролики 12, а ребра 9, выполненные прямоугольными, опираются только на горизонтальные ролики 13, благодаря чему обеспечивается шюскопараллель ное движение полуформ 7 одна навстречу другой.

При движении полуфор по опорным наклонным роликам 12 (по стрелке В фиг.4) благодаря равенству угла л наклона роликов 12 и угла of, клиновидного ребра 8, она поднимается в вертикальном направлении, оставаясь параллельной самой себе. Вертикальное смещение соседних полуфорн одна относительно другой обеспечивается за счет вертикального смещения пальцев 10 в пазах 11. Ребра 9 при этом

-проходят над роликами 12 (фиг.2), не опираясь на них. При переходе полуформы 7 с наклонных роликов 12, на горизонтальные ролики 13 ребра 8 за- висают в воздухе (фиг.З), а ребра 9 находят на ролики 13. Таким образом обеспечивается плоскопараллельное движение полуформ в направлении,движения трубы с одновременным движением полуформ одна навстречу другой. При этом происходит радиальное сжатие сырьевой смеси до требуемой степени уплотнения.

На выходе из транспортеров 5 и 6 ((фиг.1 производят обертку покрытия рулонным материалом (механизм не показан) .

Благодаря плоскопараллельному движению полуформ при сжатии смеси в радиальном направлении (перпендикулярно оси трубы) получена возможность создания высоких (1-3 МПа) давлений уплотнения смеси без сдвига слоев относительно друг друга, что позво- ляет отформовать прочный (достаточный для последующей технологической транспортировки и заворачвдвания рулов., ным материалом) слой теплоизоляции на поверхности трубы из сыпучих неплас- тичных смесей,

Повьпленное давление угшотнення смеси повышает теплофизические и эксплуатационные свойства готового покрытия. А-К

Фиг

Б-Б

Фуг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Пескометная формовочная машина | 1980 |

|

SU982842A1 |

| Загрузочное устройство формовочной машины | 1981 |

|

SU988444A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ БЕЗ МОДЕЛИ ОТЛИВКИ И СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ПОЛУФОРМЫ | 2011 |

|

RU2510729C2 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЧЕРЕПИЦЫ | 2008 |

|

RU2462354C2 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ПЛИТ | 1985 |

|

RU2013205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| Формовочная машина | 1982 |

|

SU1061912A1 |

-/

6

Редактор Н.Горват

Составитель И.Пётоян

Техред М.Моргентал .Корректор А.Обручар

Заказ. 2278/39 Тираж 880Подписное.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Устройство для нанесения защитного покрытия на наружную поверхность труб | 1982 |

|

SU1065654A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-02—Подача