2. Устройство по п.1, о т л и - чающееся тем, что привод подпружиненной губки выполнен в виде кулачка с зубчатым венцом, установленного соосно оси поворота трубки и жестко с ней связанного, промежуточной шестерни, связанной с зубчатым венцом кулачка, рычага, связанного с промежуточной шестерней и кривошипно- шатунным механизмом, при этом ролик установлен с возможностью взаимодействия с профилированной поверхностью кулачка.

Изобретение относится к автоматизации производственных процессов и может быть использовано для автоматической загрузки технологических машин холодно-штамповочного и других производств.

Цель изобретения - повышение надежности выдачи тонких удлиненных заготовок.

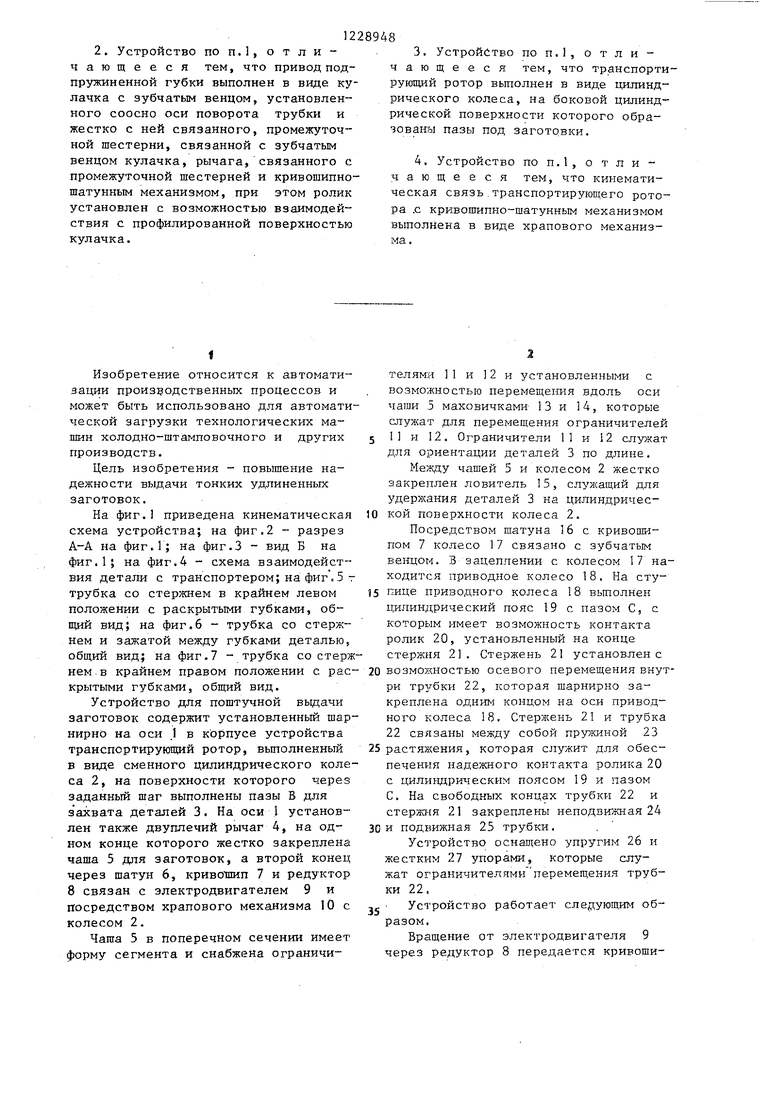

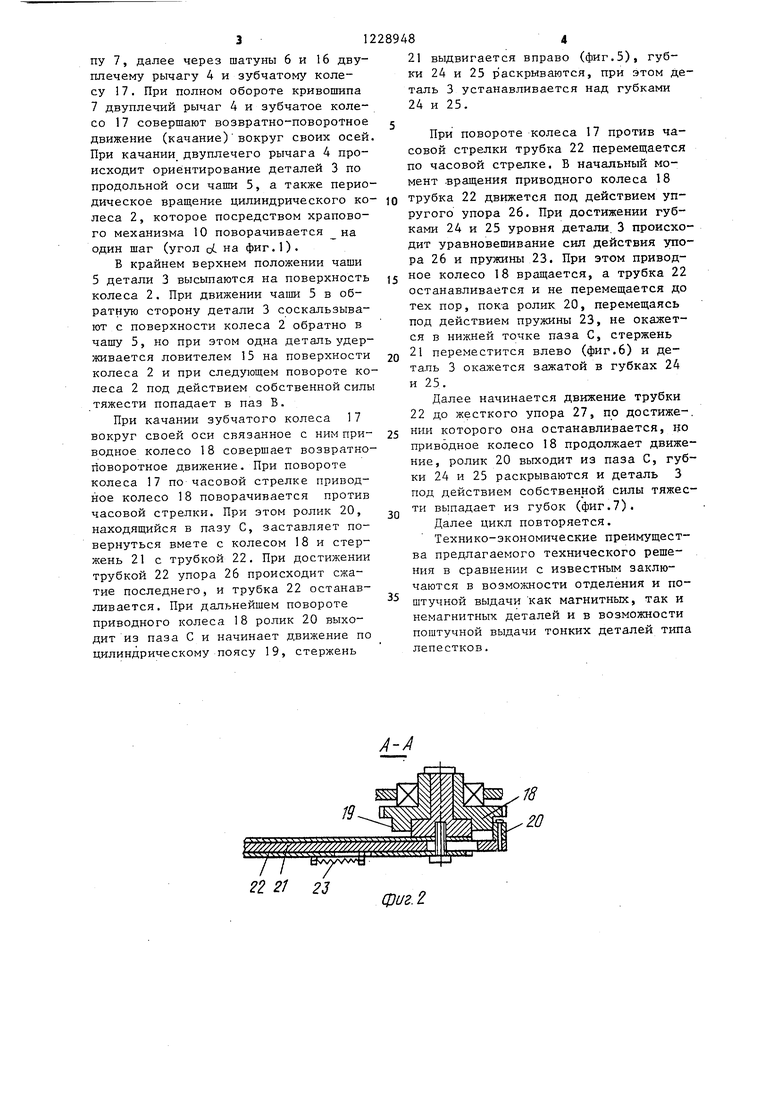

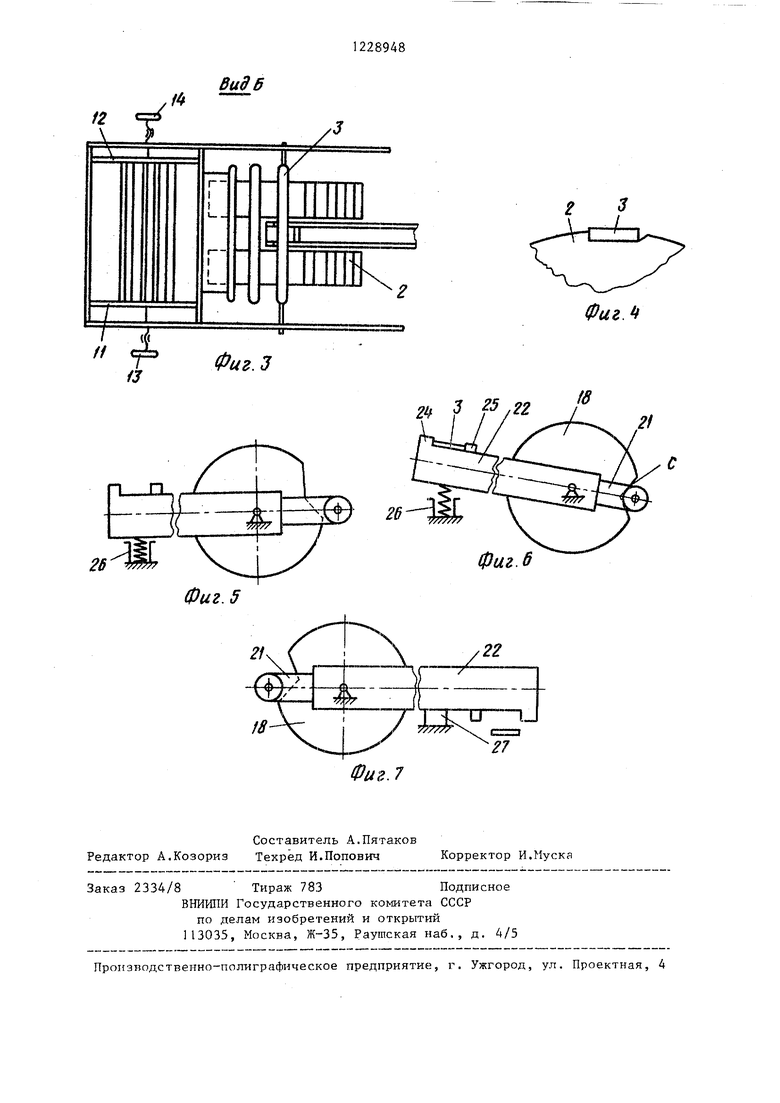

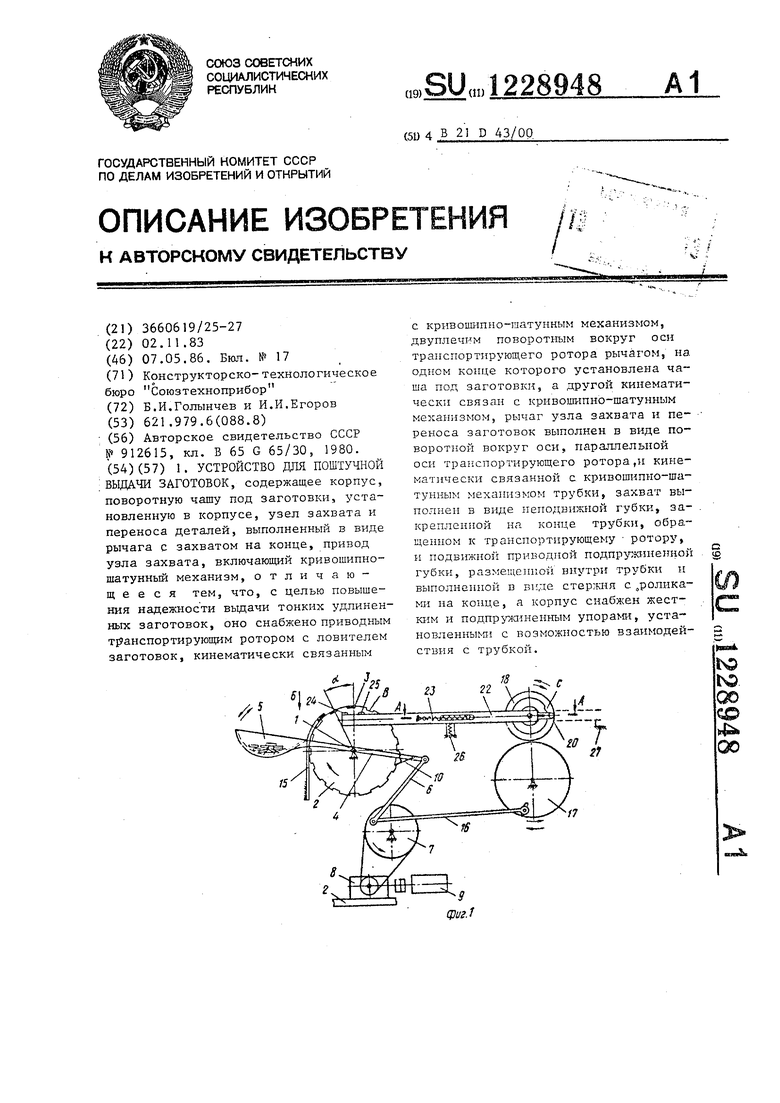

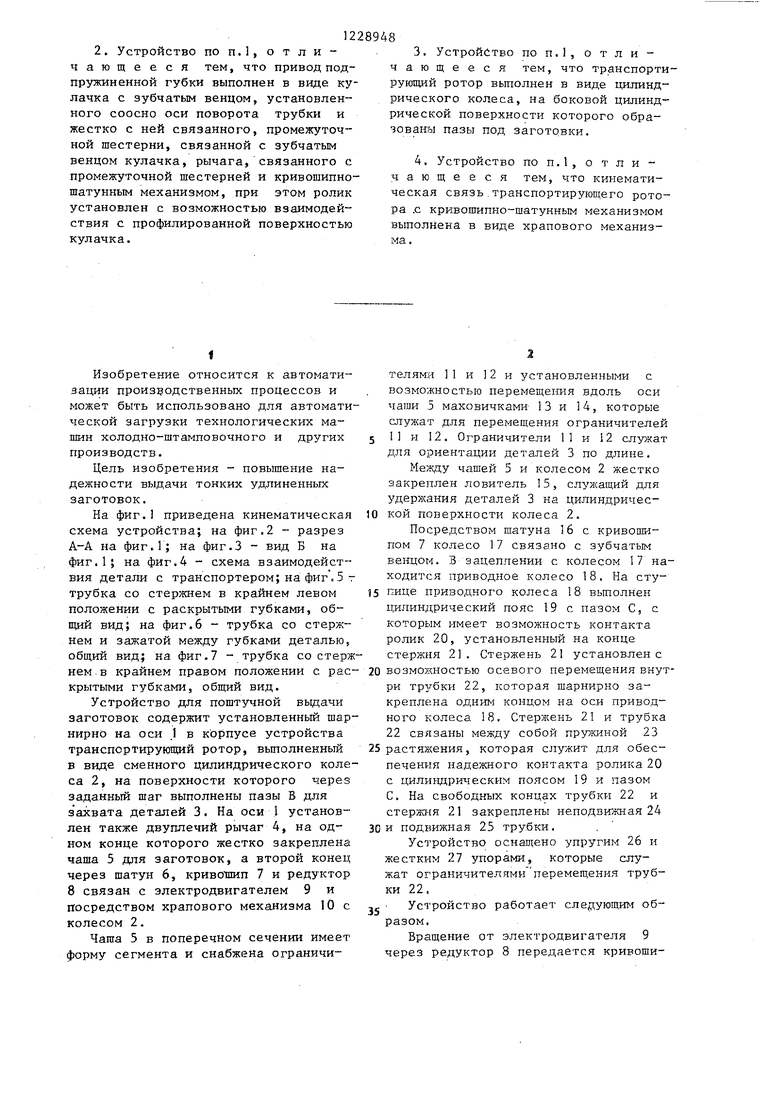

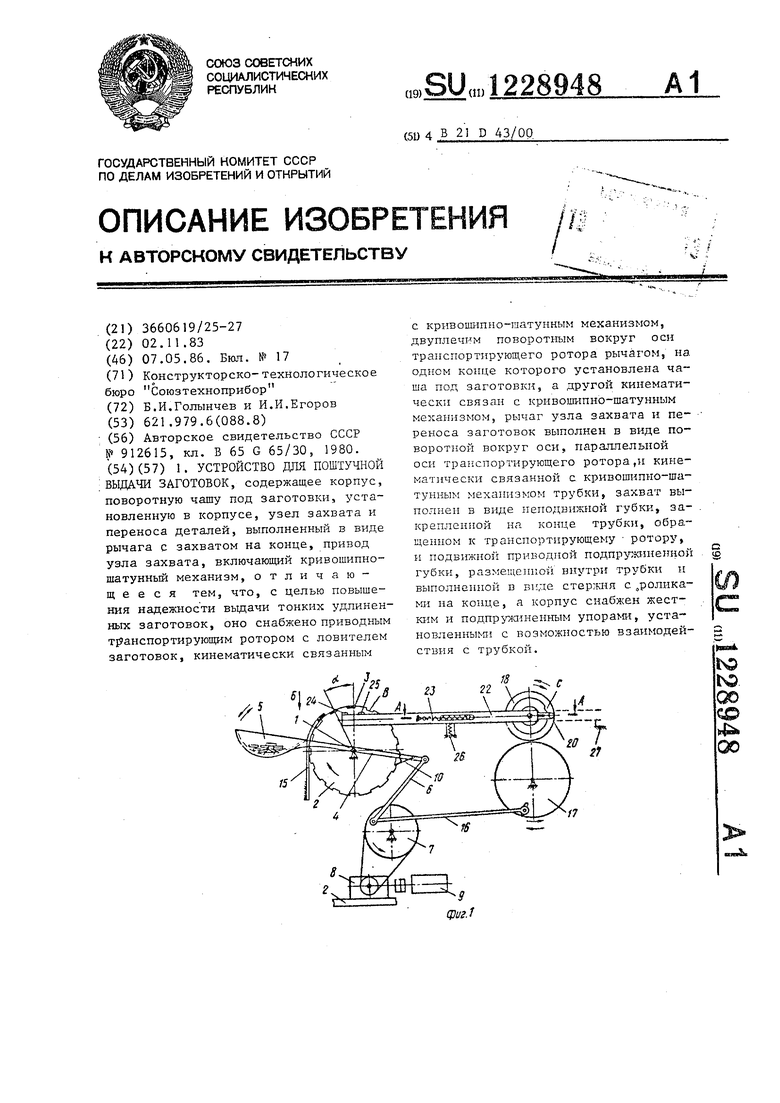

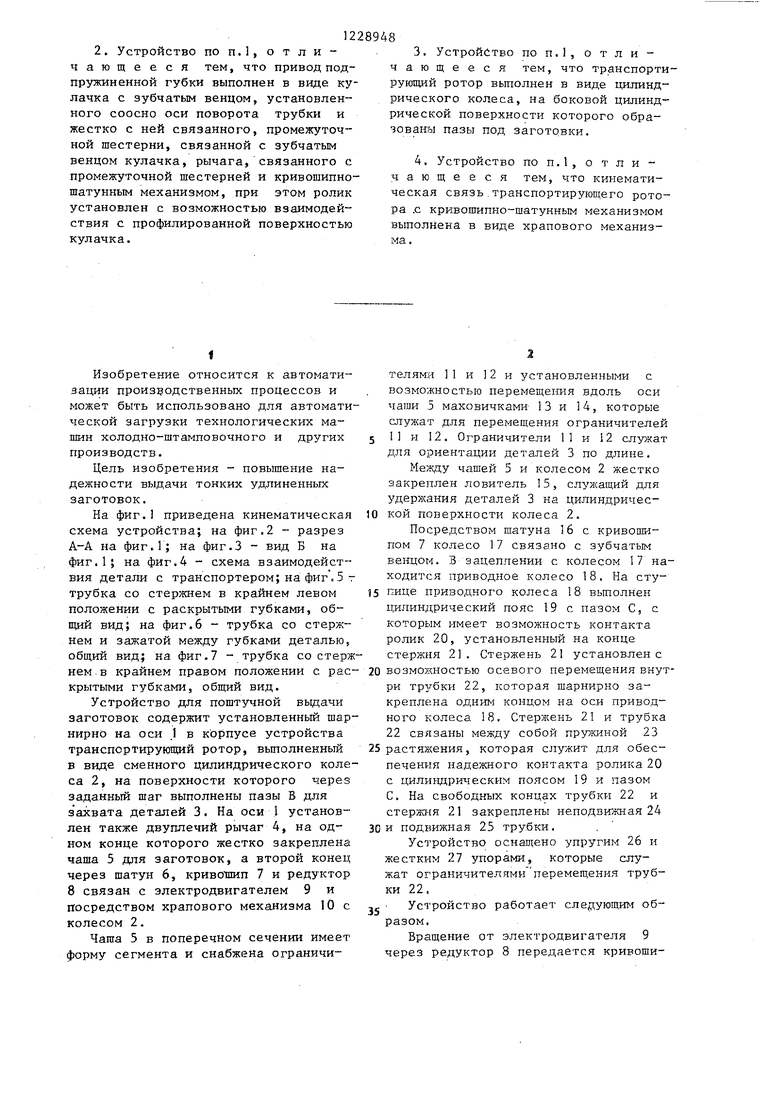

На фиг.1 приведена кинематическая схема устройства; на фиг.2 - разрез А-А на фиг Л; на фиг.З - вид Б на фиг.1; на фиг.4 - схема взаимодействия детали с транспортером; на фиг.5 т трубка со стержнем в крайнем левом положении с раскрытыми губками, общий вид; на фиг.б - трубка со стержнем и зажатой между губками деталью, общий вид; на фиг.7 - трубка со стержнем в крайнем правом положении с раскрытыми губками, общий вид.

Устройство для поштучной вьщачи заготовок содержит установленный шар нирно на оси .1 в корпусе устройства транспортирующий ротор, вьтолненный в виде сменного цилиндрического колеса 2, на поверхности которого через заданный шаг выполнены пазы В для з ахвата деталей 3. На оси 1 установлен также двуплечий рычаг 4, на одном конце которого жестко закреплена чаша 5 для заготовок, а второй конец через шатун 6, кривотшп 7 и редуктор 8 связан с электродвигателем 9 и посредством храпового механизма 10 с колесом 2.

Чагаа 5 в поперечном сечении имеет форму сегмента и снабжена ограничи3.Устройство по п.1, о т л и - чающееся тем, что транспортирующий ротор выполнен в виде цилиндрического колеса, на боковой цилиндрической поверхности которого обра- зованы пазы под заготовки.

4.Устройство по П.1, о тли - чающееся тем, что кинематическая связь.транспортирующего ротора .с кривошипно-щатунным механизмом выполнена в виде храпового механизма.

2

гелями 11 и 2 и установленными с возможностью перемещения вдоль оси чаши 5 маховичками 13 и 14, которые служат для перемещения ограничителей

11 и 2. Ограничители 11 и 12 служат для ориентации деталей 3 по длине.

Мезкду чашей 5 и колесом 2 жестко закреплен ловитель 15, служащий для удержания деталей 3 на цилиндрической поверхности колеса 2.

Посредством шатуна 16 с кривошипом 7 колесо 17 связано с зубчатым венцом. В зацеплении с колесом 17 находится приводное колесо 18. На ступице приводного колеса 18 вьтолнен цилиндрический пояс 19 с пазом С, с которым имеет возможность контакта ролик 20, установленный на конце стержня 21. Стержень 21 установлено

возможностью осевого перемещения внутри трубки 22, которая шарнирно закреплена одним концом на оси приводного колеса 18. Стержень 2I и трубка 22 связаны между собой пружиной 23

растяжения, которая служит для обеспечения надежного контакта ролика 20 с цил1гндрическим поясом 19 и пазом С. На свободных концах трубки 22 и стержня 21 закреплены неподвижная 24

И подвижная 25 трубки.

Устройство оснащено упругим 26 и жестким 27 упорами, которые служат ограничителями перемещения трубки 22.

Устройство работает следующим об

разом.

ВраЕ|ение от электродвигателя 9 через редуктор 8 передается кривошипу 7, далее через шатуны 6 и 16 двуплечему рычагу 4 и зубчатому колесу 17. При полном обороте кривошипа 7 двуплечий рычаг 4 и зубчатое колесо 17 совершают возвратно-поворотное движение (качание) вокруг своих осей При качании двуплечего рычага 4 происходит ориентирование деталей 3 по продольной оси чаши 5, а также периодическое вращение цилиндрического колеса 2, которое посредством храпового механизма 10 поворачивается на один шаг (угол oi. на фиг.1).

В крайнем верхнем положении чаши 5 детали 3 высыпаются на поверхность колеса 2. При движении чаши 5 в обратную сторону детали 3 соскальзывают с поверхности колеса 2 обратно в чашу 5, но при этом одна деталь удерживается ловителем 15 на поверхности колеса 2 и при следующем повороте колеса 2 под действием собственной силы тяжести попадает в паз В.

При качании зубчатого колеса 17 вокруг своей оси связанное с ним приводное колесо 18 совершает возвратно- поворотное движение. При повороте колеса 17 по часовой стрелке приводное колесо 18 поворачивается против часовой стрелки. При этом ролик 20, находящийся в пазу С, заставляет повернуться вмете с колесом 18 и стержень 21 с трубкой 22. При достижении трубкой 22 упора 26 происходит сжатие последнего, и трубка 22 останавливается. При дальнейшем повороте приводного колеса 18 ролик 20 выходит из паза С и начинает движение по цилиндрическому поясу 19, стержень

21 выдвигается вправо (фиг.5), губки 24 и 25 раскрываются, при этом деталь 3 устанавливается над губками 24 и 25.

При повороте колеса 17 против часовой стрелки трубка 22 перемещается по часовой стрелке. Б начальный момент .вращения приводного колеса 18

0 трубка 22 движется под действием упругого упора 26. При достижении губками 24 и 25 уровня детали. 3 происходит уравновешивание сил действия упора 26 и пружины 23. При этом привод5 ное колесо 18 вращается, а трубка 22 останавливается и не перемещается до тех пор, пока ролик 20, перемещаясь под действием пружины 23, не окажется в нижней точке паза С, стержень

21переместится влево (фиг.6) и деталь 3 окажется зажатой в губках 24 и 25.

Далее начинается движение трубки

22до жесткого упора 27, по достиже-. НИИ которого она останавливается, ио приводное колесо 18 продолжает движение, ролик 20 выходит из паза С, губки 24 и 25 раскрываются и деталь 3 под действием собственной силы тяжести выпадает из губок (фиг.7).

Далее цикл повторяется.

Технико-экономические преимущества предлагаемого технического решения в сравнении с известным заключаются в возможности отделения и поштучной выдачи как магнитных, так и немагнитных деталей и в возможности поштучной выдачи тонких деталей типа лепестков.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержневой манипулятор | 1989 |

|

SU1641605A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Устройство для обвязки предметов проволокой | 1980 |

|

SU882837A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для укладки ампул в кассету | 1985 |

|

SU1296478A1 |

| Манипулятор | 1985 |

|

SU1331638A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

| Стержневой манипулятор | 1985 |

|

SU1323361A1 |

; VV 1Г)| Л. V1i 1 , Х 7 J

У Г . .г 1

2 21 23

фиг. 2

В ид б

ФигЛ

//

f

13

Фиг.З

24

3 5 ,22

2)

фиг.6

Фиг. 5

-,

Г -- f-

/

22

/7

Фиг.7

Составитель А.Пятаков Редактор А.Козориз Техред И.Попович

Заказ 2334/8 Тираж 783Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раутская наб., д. 4/5

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Питатель | 1980 |

|

SU912615A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-05-07—Публикация

1983-11-02—Подача