СП

00

о

4

сл

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1987 |

|

SU1518046A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Устройство для контактной сварки термопластов | 1984 |

|

SU1331658A1 |

| Способ непрерывного изготовления прямошовных труб | 1986 |

|

SU1324702A1 |

| Способ изготовления спирально-шовных труб | 1985 |

|

SU1279698A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Способ удаления грата и устройство для его осуществления | 1987 |

|

SU1530366A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

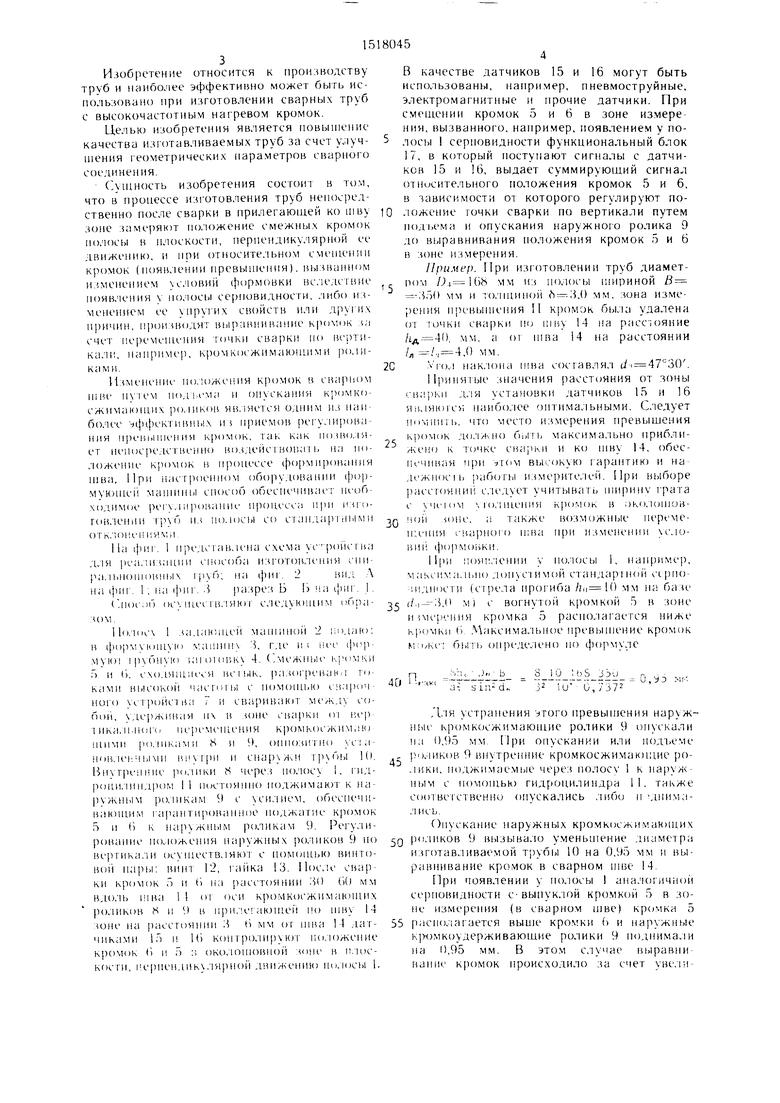

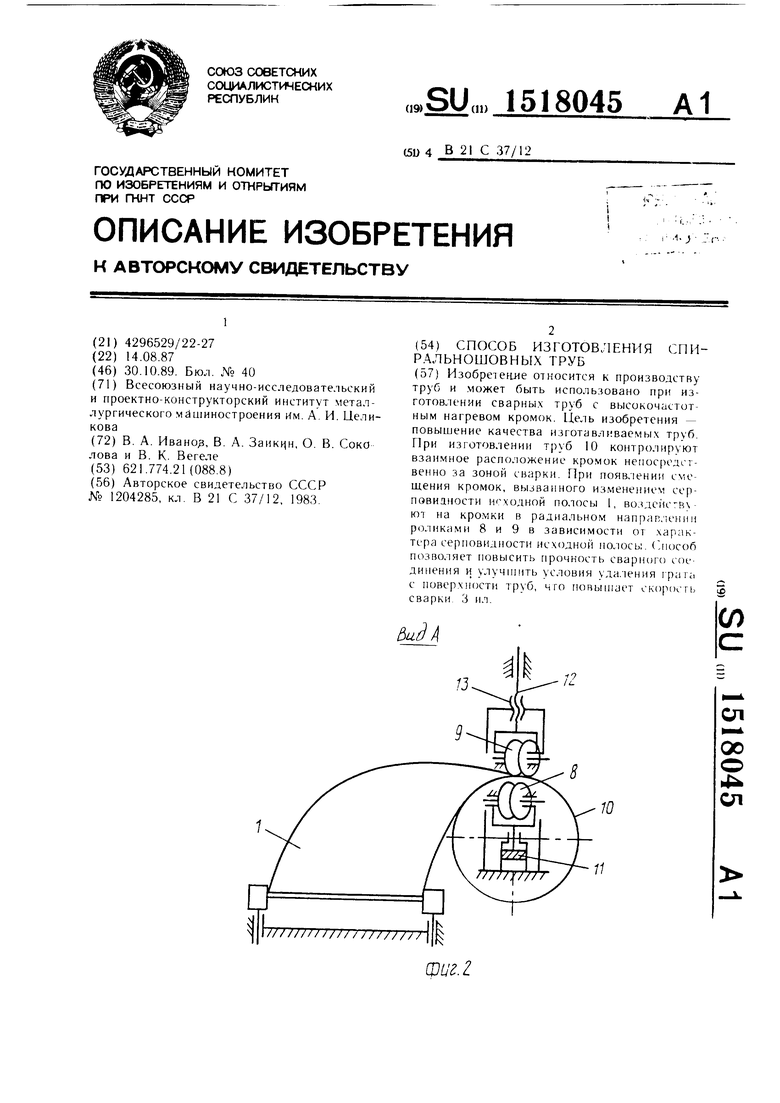

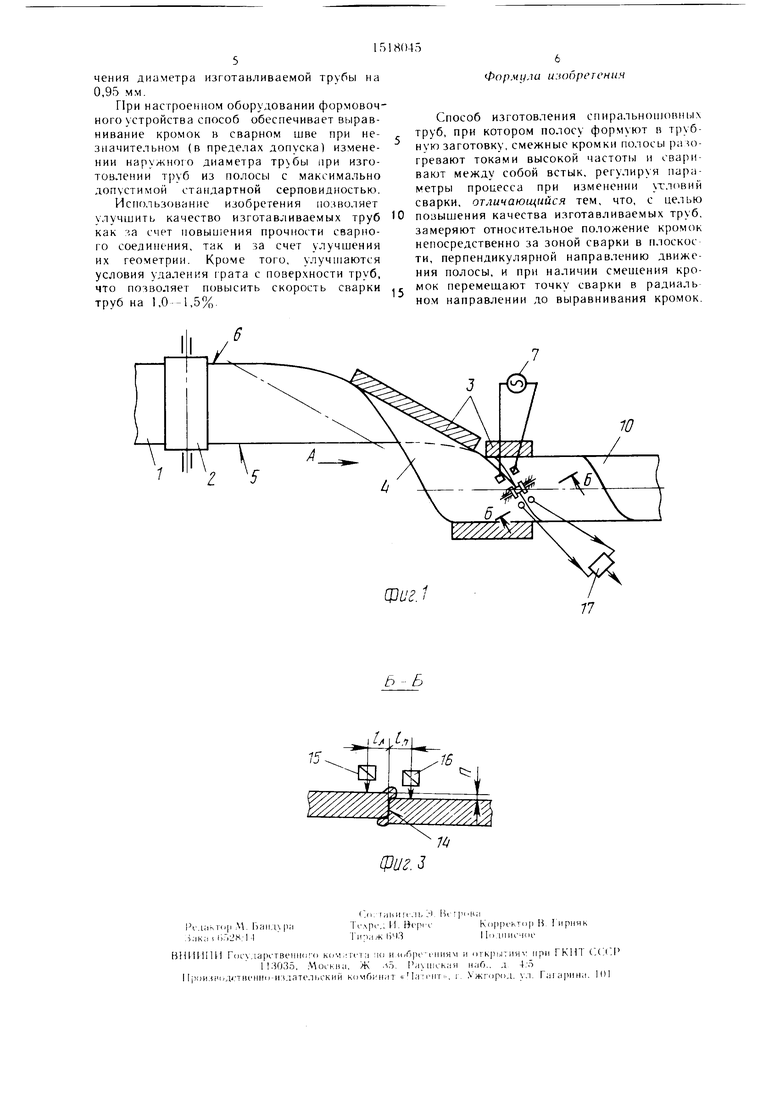

Изобретение относится к производству труб и может быть использовано при изготовлении сварных труб с высокочастотным нагревом кромок. Цель изобретения - повышение качества изготавливаемых труб. При изготовлении труб 10 контролируют взаимное расположение кромок непосредственно за зоной сварки. При появлении смещения кромок, вызванного изменением серповидности исходной полосы 1, воздействуют на кромки в радиальном направлении роликами 8 и 9 в зависимости от характера серповидности исходной полосы. Способ позволяет повысить прочность сварного соединения и улучшить условия удаления грата с поверхности труб, что повышает скорость сварки. 3 ил.

шиг.1

Изобретение относится к производству труб и наиболее эффективно может быть ис- нользоваио при изготовлении сварных труб с высокочастотным нагревом кромок.

Целью изобретения является повышение качества изготавливаемых труб за счет улучшения геометрических параметров сварного соединения.

(лн1ность изобретения состоит в то.м, что в нроцессе изготовления труб неносред- ственно носле сварки в нрилегаютей ко шву зоне замеряют положение смежньгх кромок полосы в нлоскости, нернендикуляриой ее движению, и нри относительном сменк нии кромок (н()яв:1ении превышения). иь1зваином изменением условий ({юрмовки вследсгние ноявления у полосы серновидности, либо изменением ее унругих свойств или их причин, производят В1 1ран11иваиие кромок за счет пе1)еменим1ия ючки сварки но верти- ка. П, Haiii HMep, кромкосжиман)ни1ми роликами.

Изменс НИ. но.южс иия к 1омок в сварном шве ну гем под1,гма и опускания кромко- сжнмаюшнх роликов является из наиболее :1())фект111 ных И) н|1иемов )егулирова- ния нреиышс ния кромок, так как нозво.:|Я- ет непосредственно воздейстиор.а ь на по- . 1ожепи1, кромок в iijionecce (юрмировапня Н1ва, При пасгроепиом обору.ЮЕишии формующей ма1НПП1)1 способ оПеснечивает Н1ч)б- ходимое .i ированИ1 прощ сса при изго- гов, 1ении труГ) л no.ioci.i со стапда ггным п

ОТК. ЮШМ И.ЯМИ

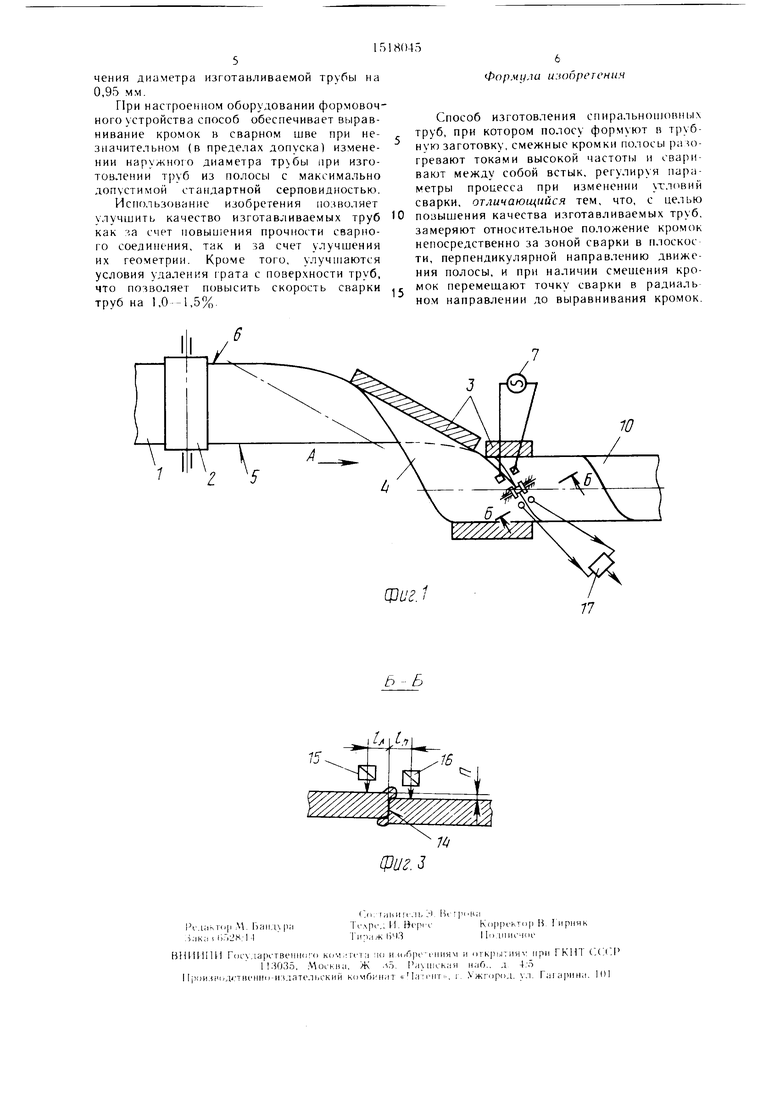

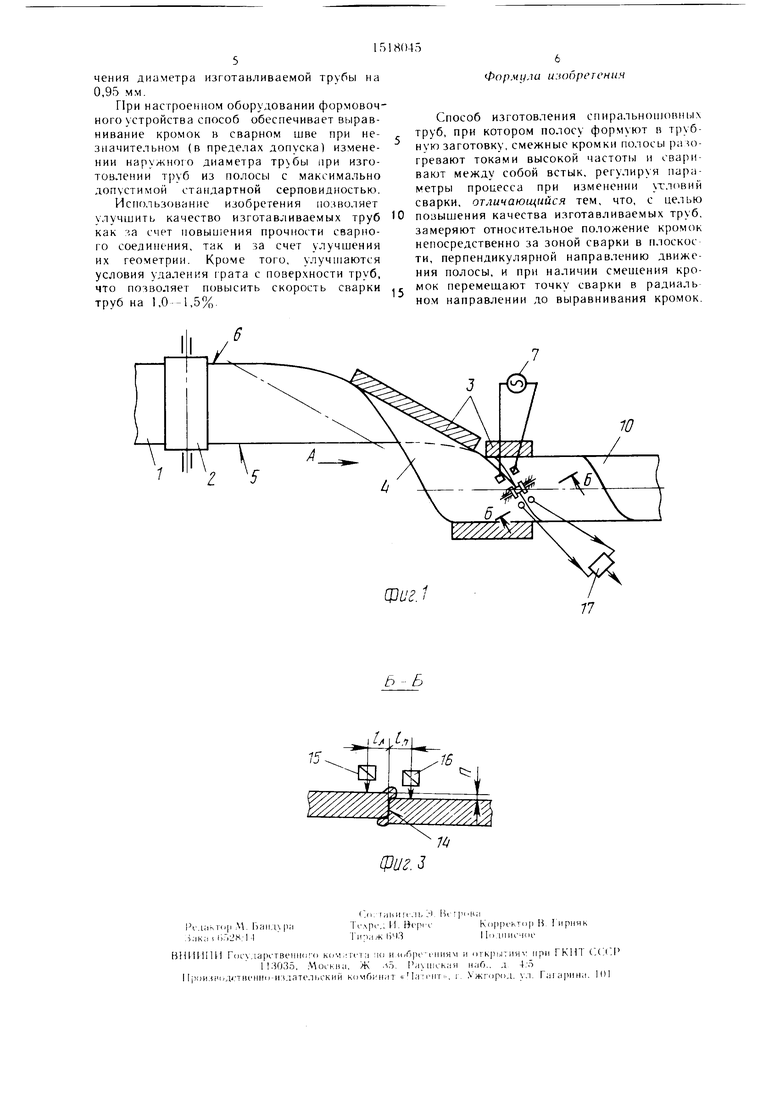

11а фиг. 1 предсгав,|епа схема у1 ройс1 иа д, 1Я реализаппи способа из1 от()ВЛ1 нпя гни- ча. 1Ьноп1ов1Н)1 ifiyo; на фиг. 2ви, 1 .Л

па ф|П . 1; на i|ini .5 тазрез Б Г) па фш . 1.

( noiMo ос iiu c гвл яю i следующим 1к ч)а- зом.

Ио. Нкл 1 .(адаюп1е11 Maiiiniioii 2 1;|)дак); в ( .alппп . где ni т-с фор- .viyio 1|)убпую laioKiBKV 4. (.межпьк Г) и (). 1. ходя1ии1Ч я вс I ьи, pa.3orpeiian. 1 I o- ками BbicoKoii часг1М1 : с номо1пыо (.-з.чроч- ного устройс 1ва 7 и сва П1вак1Т собой, удерживая н в зоне сва)1кп in lu p- I нкал1.П(1Г( |11 рсмен1ения кромкос/ким.по 1НПМИ ро.ппчамп 8 п 9, о|1поз1ггно vc ia- новлег.ч1)1мп Biiyi|in и )и И). Bir Tpi ii иис РОЛИКИ (S через п(), 1осу I, гид- ропи,1индром I 1 Постоянно ноджимают к на- |) роликам 9 с усилием, обеспечи- 15аюпшм га 1антированп1)е поджагис кромок 5 и () к паруж1П11м роликам 9. Регу,ти- poBaiHic по,1ожепия наружных ро,:1нков 9 но В1 ргнка. 1и осуН1ествляю 1 с помощью винто- в(И1 ВИН1 12, raiiKa 13. После сварки KpcjMOK 5 и ti па расстоянии 30 ()(i мм вдо;Н) П1ва 11 ог оси кромко1 жнма1 ппих |io,:iHKOB ( и 9 в прп, 1с аюн1ей по |пву 14 зоне на расстоянии 3 (i мм от iinui 14 датчиками п п К) контро, 1иру1О 1 по.южснне кромок Г) и 5 :i oKo, ionioBnoii зопе в п. юс- косги, пе|)пендик ля)ной движению полосы 1.

В качестве датчиков 15 и 16 могут быть иснользованы, например, пневмоструйные, электромагнитные и прочие датчики. При смещении кромок 5 и 6 в зоне измере ния, вызванного, например, появлением у полосы 1 сериовидности функциональный блок 17, в который поступают сигналы с датчиков 15 и 6, выдает суммирующий сигнал относительного положения кромок 5 и 6, в зависимости от которого регулируют положение ючки сварки по вертикали путем иодьема и опускания наружного ролика 9 до выравнивания иоложения кромок 5 и 6 в зоне измерения.

Пример. При изготовлении труб диамет

ром И)8 мм из полос Ы пириной В

-3,)0 мм и ;(). пцнп(.|й ,() мм, зона измерения превьнпепия П кромок бы;1а удалена О гочкп сварки по П1ву 14 па расстояние . мм, а 01 1пва 14 на расстоянии ,, 4,0 мм.

нак,;1она П1ва составлял ч 47°30 .

Принятые значения расстояния от зоны cisapKM д,1Я установки датчиков 15 и 16 Я11,1як)1 CV, наиболее онтима.:|ьными. Следует помипт|, что место измерения превышения кромок до.-|ж.и() биггь максима,-|ьно приближено к точке ctiapKii и ко шву 14, обес- почпв;1Я прп высокую -араптию и на дсжн()С11) рабсл ы измерителе. 1ри выборе paccronnnii с,1едует учитывать Н1ирин 1 рата

с уЧ1 |(1 |1), ИНеПИЯ кромок в .-)KO,10in( зоне, а также возможпые персме- н:л ння гварного при измепепин условий, (jlOpMOBKH.

При поя мении у но, 10сы 1, нан)имер, ма:чсп а,11,но донус 1 и мой стандарт пой с(, рпо- :идпост11 (с грела прогиба мм на базе (/.,0 Ml с вогнуто11 кромкой 5 в зоне и ,мсреппя кромка 5 располагается ниже кромки () ,аксимальпое прсвьипение кромок M:i/Kt - быгь определено по формуле

D . чж -/-,n2d. ,

Л, 1я устранения превышения наруж- пьн кромкосжимающне ролики 9 опускали па 0,95 мм. При опускании или подтл ме ро, |иков 9 1 нутренние кромкосжимающие ролики, ноджимаемые через полос 1 к на|)уж- пым с HOMOHibR) гидропилиндра И, также соответственно опускались , 1ибо п мни.ма- ,чись.

Опускание наружных кромкосжимающих Q ро,лнков 9 вызывало умеиьп1ение диаметра изготавливаемой трубы 10 на 0,95 .мм н выравнивание кромок в сварном iinse 14.

При появлении у нсхюсы I аналогич}|011 серновидности с- выпуклой кромкой 5 в зопе измерепия (в сварпо.м ) KpcjMKa 5 5 располагается Bbiuje кромки ( и наружные кромкоудерживаюшие ролики 9 поднимали на 0,95 мм. В этом случае выравни ваипс кромок ироисходило за счет уве,1Ичения диаметра изготавливаемой трубы на 0,95 мм.

При настроенном оборудовании формовочного устройства способ обеспечивает вь.1рав- нивание кромок в сварном шве при незначительном (в пределах допуска) изменении наружного диаметра трубы при изготовлении т)уб из полосы с максимально допустимой стандартной серповидностью.

Использование изобретения юзволяет улучшить качество изготавливаемых труб как за счет повыи1ения прочности сварного соединения, так и за счет улучшения их геометрии. Кроме того, улучшаются условия удаления грата с поверхности труб, что позволяет повысить скорость сварки труб на 1,0--1,5%.

Формула и:нюретснч.ч

Способ изготовления спиральнон овных труб, при котором полосу формуют в трубную заготовку, смежные кромки полосы разогревают токами высокой частоты и сваривают между собой встык, регулируя параметры процесса при изменении утловий сварки, отличающийся тем, что, с целью повышения качества изготавливаемых труб, замеряют относительное положение кромок непосредственно за зоной сварки в плоское ти, перпендикулярной направлению движения полосы, и при наличии смешения кромок перемещают точку сварки в радиаль ном направлении до выравнивания кромок.

.. (т

Щиг.

77

| Способ автоматического регулирования процесса электросварки труб давлением | 1983 |

|

SU1204285A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-30—Публикация

1987-08-14—Подача