Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых венцов любого модуля.

Цель изобретения - расширение технологических возможностей устройства.

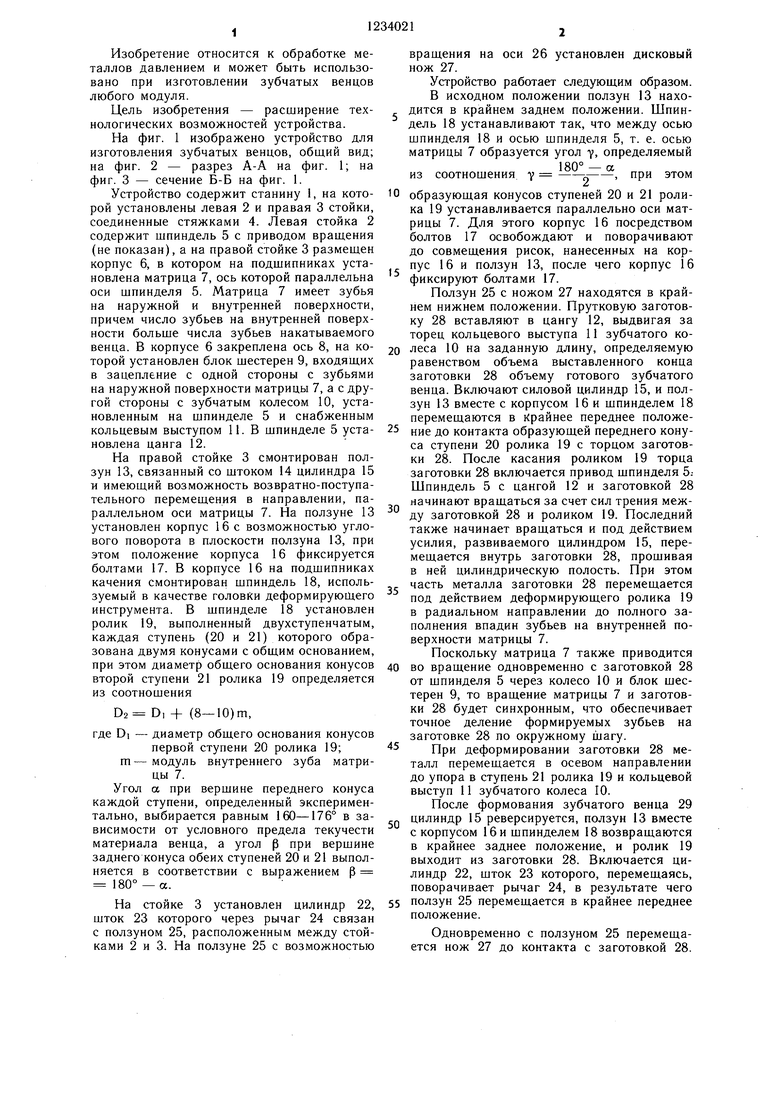

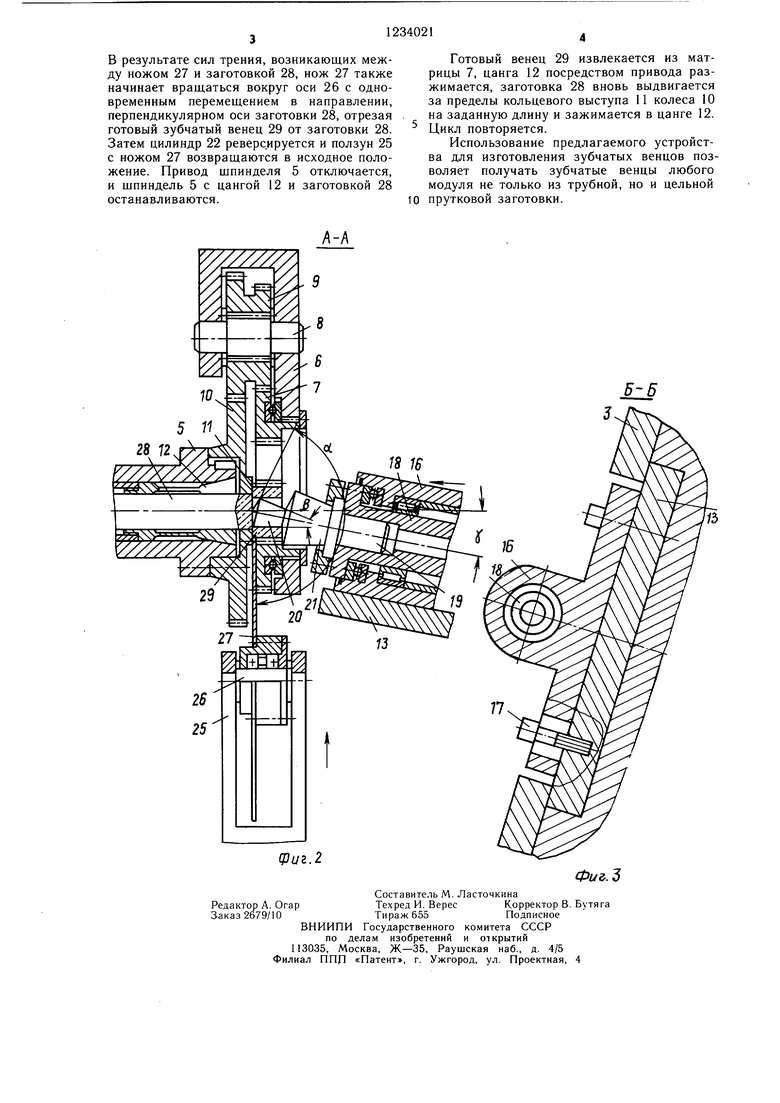

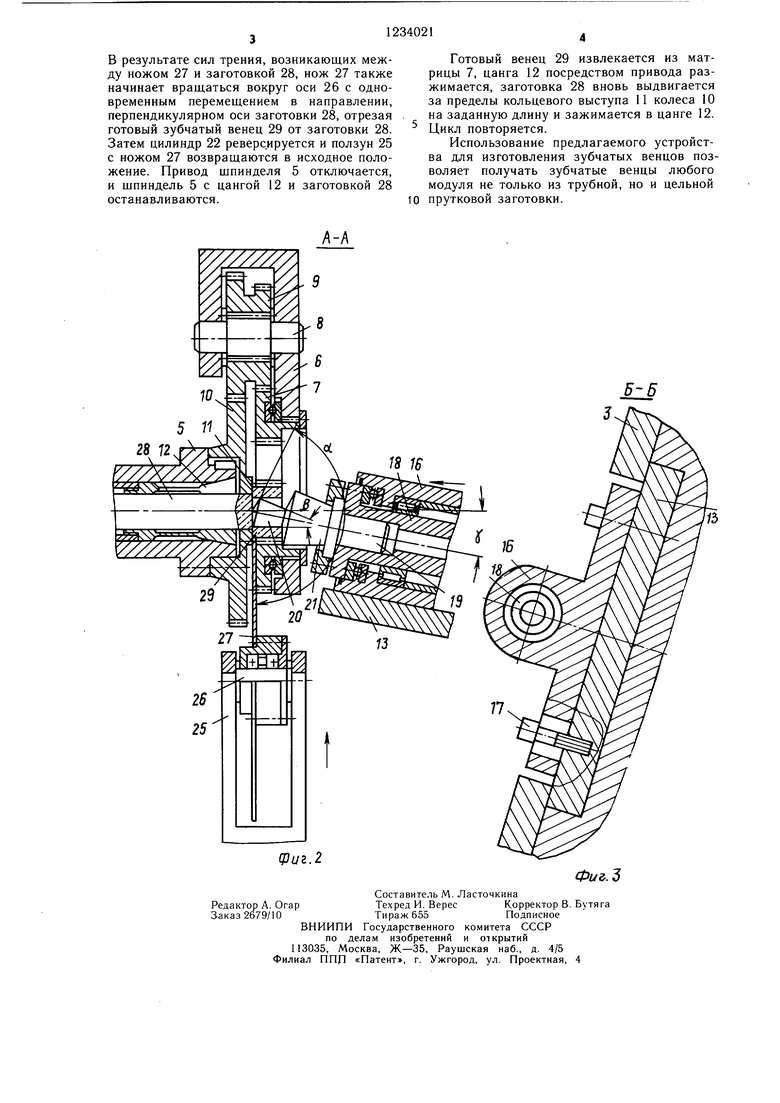

На фиг. 1 изображено устройство для изготовления зубчатых венцов, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство содержит станину 1, на которой установлены левая 2 и правая 3 стойки, соединенные стяжками 4. Левая стойка 2 содержит шпиндель 5 с приводом вращения (не показан), а на правой стойке 3 размещен корпус 6, в котором на подшипниках установлена матрица 7, ось которой параллельна оси шпинделя 5. Матрица 7 имеет зубья на наружной и внутренней поверхности, причем число зубьев на внутренней поверхности больше числа зубьев накатываемого венца. В корпусе 6 закреплена ось 8, на которой установлен блок шестерен 9, входящих в зацепление с одной стороны с зубьями на наружной поверхности матрицы 7, а с другой стороны с зубчатым колесом 10, установленным на щпинделе 5 и снабженным кольцевым выступом 11. В шпинделе 5 установлена цанга 12.

На правой стойке 3 смонтирован ползун 13, связанный со штоком 14 цилиндра 15 и имеющий возможность возвратно-поступательного перемещения в направлении, параллельном оси матрицы 7. На ползуне 13 установлен корпус 16 с возможностью углового поворота в плоскости ползуна 13, при этом положение корпуса 16 фиксируется болтами 17. В корпусе 16 на подшипниках качения смонтирован шпиндель 18, используемый в качестве головКи деформирующего инструмента. В шпинделе 18 установлен ролик 19, выполненный двухступенчатым, каждая ступень (20 и 21) которого образована двумя конусами с общим основанием, при этом диаметр общего основания конусов второй ступени 21 ролика 19 определяется из соотношения

02 D, + (8-10)т,

где DI - диаметр общего основания конусов

первой ступени 20 ролика 19; m-модуль внутреннего зуба матрицы 7.

Угол а при вершине переднего конуса каждой ступени, определенный экспериментально, выбирается равным 160-176° в зависимости от условного предела текучести материала венца, а угол р при вершине заднего конуса обеих ступеней 20 и 21 выполняется в соответствии с выражением р 180° -а.

На стойке 3 установлен цилиндр 22, шток 23 которого через рычаг 24 связан с ползуном 25, расположенным между стойками 2 и 3. На ползуне 25 с возможностью

5

врашения на оси 26 установлен дисковый нож 27.

Устройство работает следующим образом.

В исходном положении ползун 13 находится в крайнем заднем положении. Шпиндель 18 устанавливают так, что между осью шпинделя 18 и осью шпинделя 5, т. е. осью матрицы 7 образуется угол v. определяемый

из соотношения f о Р этом

0 образующая конусов ступеней 20 и 21 ролика 19 устанавливается параллельно оси матрицы 7. Для этого корпус 16 посредством болтов 17 освобождают и поворачивают до совмещения рисок, нанесенных на корпус 16 и ползун 13, после чего корпус 16 фиксируют болтами 17.

Ползун 25 с ножом 27 находятся в крайнем нижнем положении. Прутковую заготовку 28 вставляют в цангу 12, выдвигая за торец кольцевого выступа 11 зубчатого ко0 леса 10 на заданную длину, определяемую равенством объема выставленного конца заготовки 28 объему готового зубчатого венца. Включают силовой цилиндр 15, и ползун 13 вместе с корпусом 16 и щпинделем 18 перемешаются в крайнее переднее положе5 ние до контакта образующей переднего конуса ступени 20 ролика 19 с торцом заготовки 28. После касания роликом 19 торца заготовки 28 включается привод шпинделя 5.- Шпиндель 5 с цангой 12 и заготовкой 28 начинают вращаться за счет сил трения между заготовкой 28 и роликом 19. Последний также начинает вращаться и под действием усилия, развиваемого цилиндром 15, перемещается внутрь заготовки 28, прощивая в ней цилиндрическую полость. При этом

часть металла заготовки 28 перемещается под действием деформирующего ролика 19 в радиальном направлении до полного заполнения впадин зубьев на внутренней поверхности матрицы 7.

Поскольку матрица 7 также приводится

во вращение одновременно с заготовкой 28 от щпинделя 5 через колесо 10 и блок шестерен 9, то врашение матрицы 7 и заготовки 28 будет синхронным, что обеспечивает точное деление формируемых зубьев на заготовке 28 по окружному liiary.

При деформировании заготовки 28 металл перемещается в осевом направлении до упора в ступень 21 ролика 19 и кольцевой выступ 11 зубчатого колеса 10.

После формования зубчатого венца 29

Q цилиндр 15 реверсируется, ползун 13 вместе с корпусом 16 и щпинделем 18 возвращаются в крайнее заднее положение, и ролик 19 выходит из заготовки 28. Включается цилиндр 22, шток 23 которого, перемещаясь, поворачивает рычаг 24, в результате чего

5 ползун 25 перемещается в крайнее переднее положение.

Одновременно с ползуном 25 перемещается нож 27 до контакта с заготовкой 28.

В результате сил трения, возникающих между ножом 27 и заготовкой 28, нож 27 также начинает вращаться вокруг оси 26 с одновременным перемещением в направлении, перпендикулярном оси заготовки 28, отрезая готовый зубчатый венец 29 от заготовки 28. Затем цилиндр 22 реверсируется и ползун 25 с ножом 27 возвращаются в исходное положение. Привод щпинделя 5 отключается, и щпиндель 5 с цангой 12 и заготовкой 28 останавливаются.

Готовый венец 29 извлекается из матрицы 7, цанга 12 посредством привода разжимается, заготовка 28 вновь выдвигается за пределы кольцевого выступа 11 колеса 10 на заданную длину и зажимается в цанге 12.

Цикл повторяется.

Использование предлагаемого устройства для изготовления зубчатых венцов позволяет получать зубчатые венцы любого модуля не только из трубной, но и цельной

прутковой заготовки.

т

Фиг.2

Б-Б

Фиг. 5

Составитель М. Ласточкина

Редактор А. ОгарТехред И. ВересКорректор В. Бутяга

Заказ 2679/10Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППЛ «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| Устройство для продольной прокатки цилиндрических изделий | 1975 |

|

SU602278A1 |

| Устройство для резки тонкостенных труб | 1987 |

|

SU1489925A2 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| Станок для обработки зубьев цилиндрических колес | 1979 |

|

SU878462A2 |

| Автомат для изготовления изделий из проволоки | 1973 |

|

SU440193A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

| Станок для обработки блочных зубчатых колес | 1984 |

|

SU1284743A1 |

| Устройство съема и передачи деталей на токарном автомате | 1989 |

|

SU1712126A1 |

| Устройство для образования зубьевНА ТОНКОСТЕННыХ цилиНдРичЕСКиХиздЕлияХ | 1979 |

|

SU837514A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-09-29—Подача