Изобретение относится к обработке металлов давлением,в частности к способам изготовления поковок типа пластин ковкой.

Цель изобретения - повышение качества поковки путем улучшения проработки осевой зоны слитка.

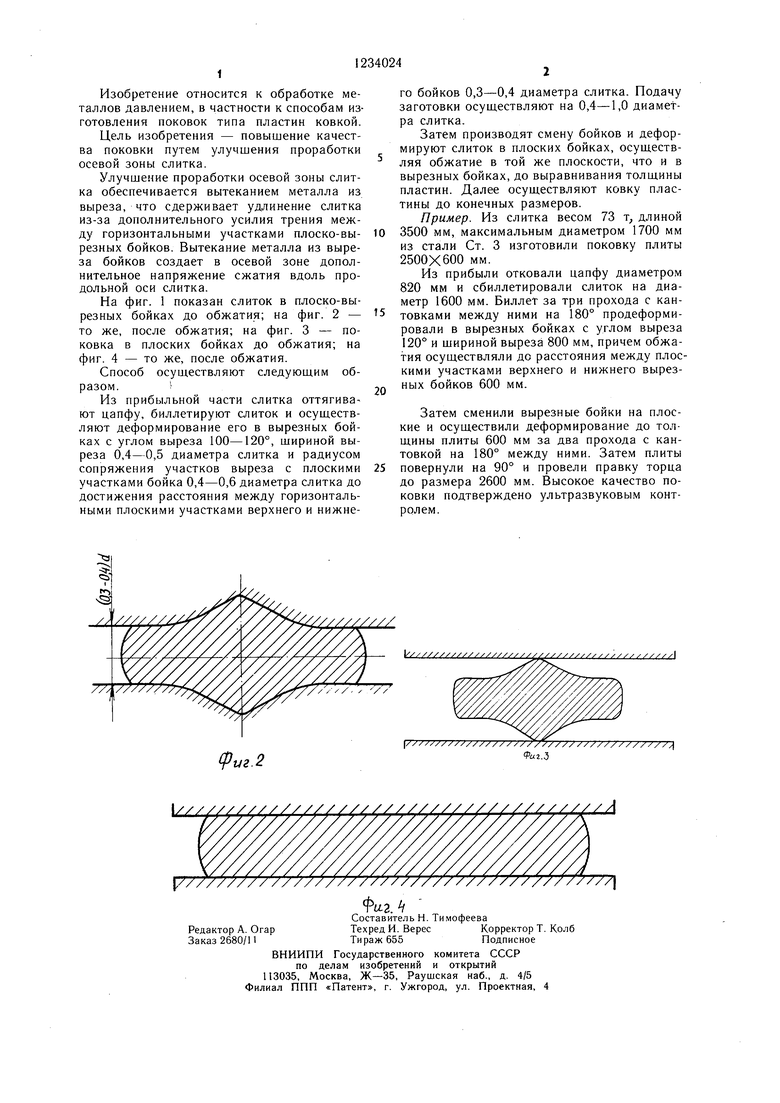

Улучшение проработки осевой зоны слитка обеспечивается вытеканием металла из выреза, что сдерживает удлинение слитка из-за дополнительного усилия трения между горизонтальными участками плоско-вы- резных бойков. Вытекание металла из выреза бойков создает в осевой зоне дополнительное напряжение сжатия вдоль продольной оси слитка.

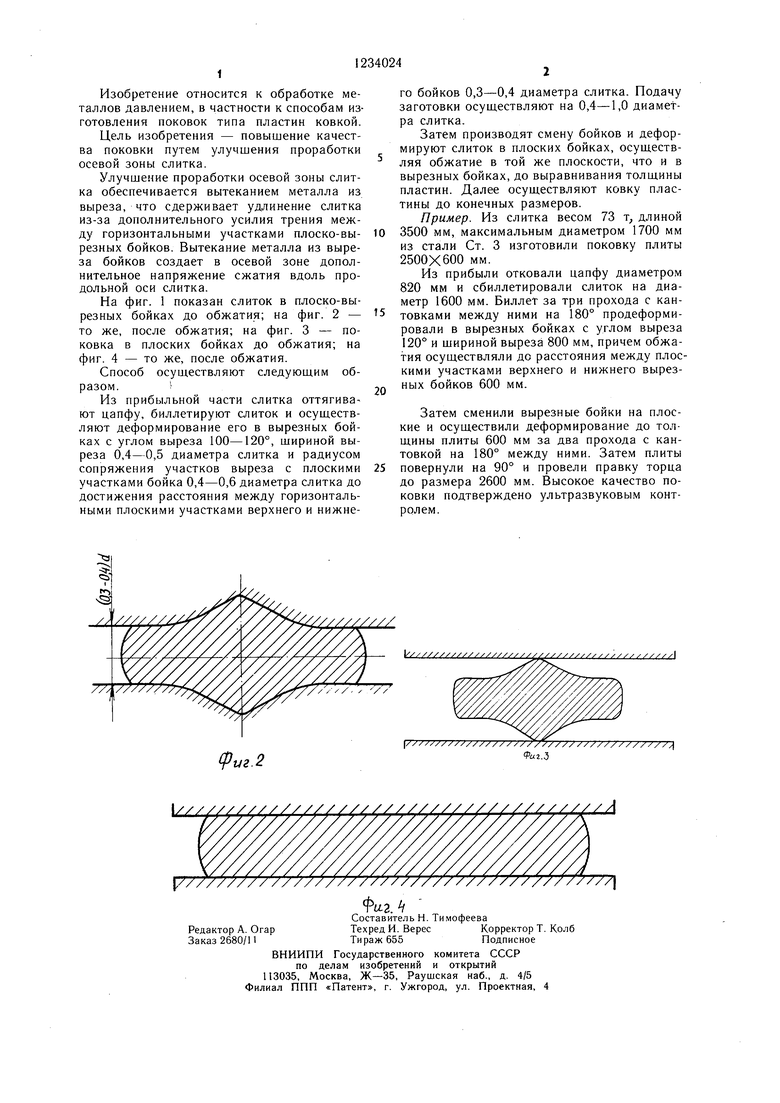

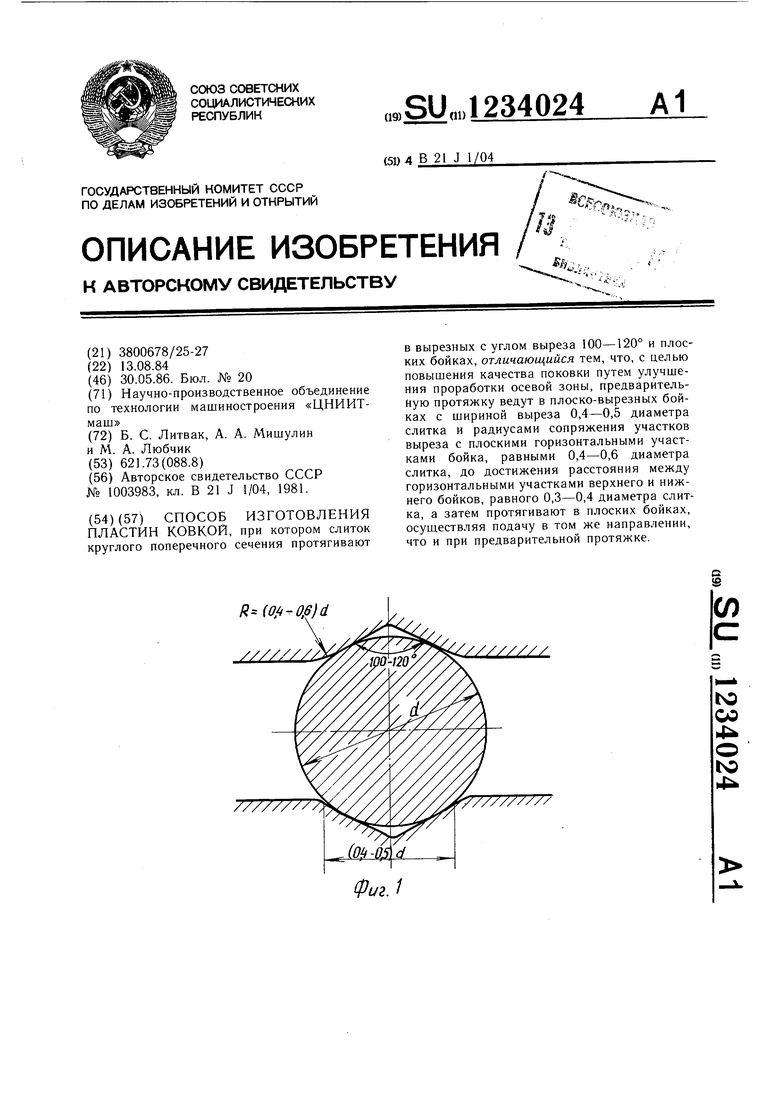

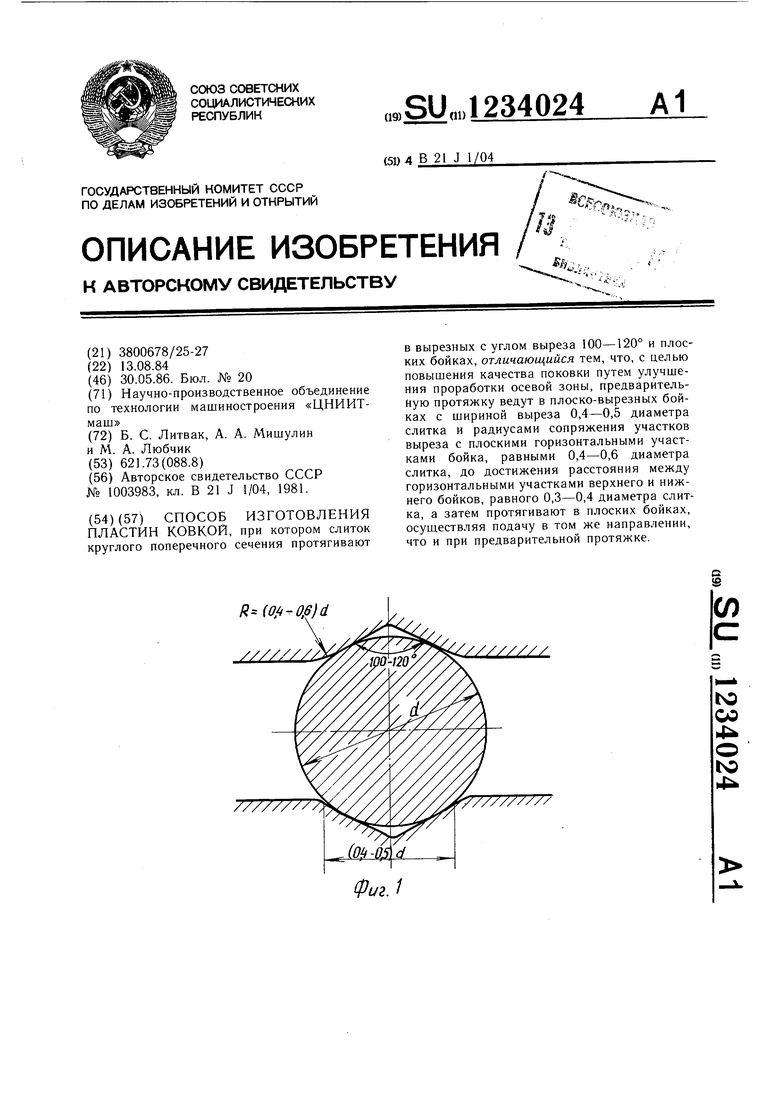

На фиг. 1 показан слиток в плоско-вырезных бойках до обжатия; на фиг. 2 - то же, после обжатия; на фиг. 3 - поковка в плоских бойках до обжатия; на фиг. 4 - то же, после обжатия.

Способ осуш,ествляют следуюшим образом.5

Из прибыльной части слитка оттягивают цапфу, биллетируют слиток и осуш,еств- ляют деформирование его в вырезных бойках с углом выреза 100-120°, шириной выреза 0,4-0,5 диаметра слитка и радиусом сопряжения участков выреза с плоскими участками бойка 0,4-0,6 диаметра слитка до достижения расстояния между горизонтальными плоскими участками верхнего и нижнего бойков 0,3-0,4 диаметра слитка. Подачу заготовки осуш,ествляют на 0,4-1,0 диaмet- ра слитка.

Затем производят смену бойков и деформируют слиток в плоских бойках, осуш.еств- ляя обжатие в той же плоскости, что и в вырезных бойках, до выравнивания толшины пластин. Далее осуш.ествляют ковку пластины до конечных размеров.

Пример. Из слитка весом 73 т, длиной 3500 мм, максимальным диаметром 1700 мм из стали Ст. 3 изготовили поковку плиты 2500X600 мм.

Из прибыли отковали цапфу диаметром 820 мм и сбиллетировали слиток на диаметр 1600 мм. Биллет за три прохода с кан- товками между ними на 180° продеформи- ровали в вырезных бойках с углом выреза 120° и шириной выреза 800 мм, причем обжатия осуществляли до расстояния между плоскими участками верхнего и нижнего вырезных бойков 600 мм.

Затем сменили вырезные бойки на плоские и осуществили деформирование до тол- ш,ины плиты 600 мм за два прохода с кантовкой на 180° между ними. Затем плиты повернули на 90° и провели правку торца до размера 2600 мм. Высокое качество поковки подтверждено ультразвуковым контролем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки слитка | 1984 |

|

SU1234025A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ ковки слитка | 1985 |

|

SU1379003A1 |

| Способ изготовления поковок типа пластин | 1988 |

|

SU1794571A2 |

| Способ ковки плит | 1984 |

|

SU1247145A1 |

| Способ изготовления валов | 1983 |

|

SU1207604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

иг.2

///////////////// / /.

/////////А

///////////////////////////

Редактор А. Огар Заказ 2680/11

LiZ.

Составитель Н. Тимофеева

Техред И. ВересКорректор

Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная,

LiZ.

оставитель

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-08-13—Подача