Изобретение относится к приводным системам подъемно-транспортных машин и может быть использовано в барабанных питателях или шаговых конвейерах.

Цель изобретения - повышение надежности работы привода.

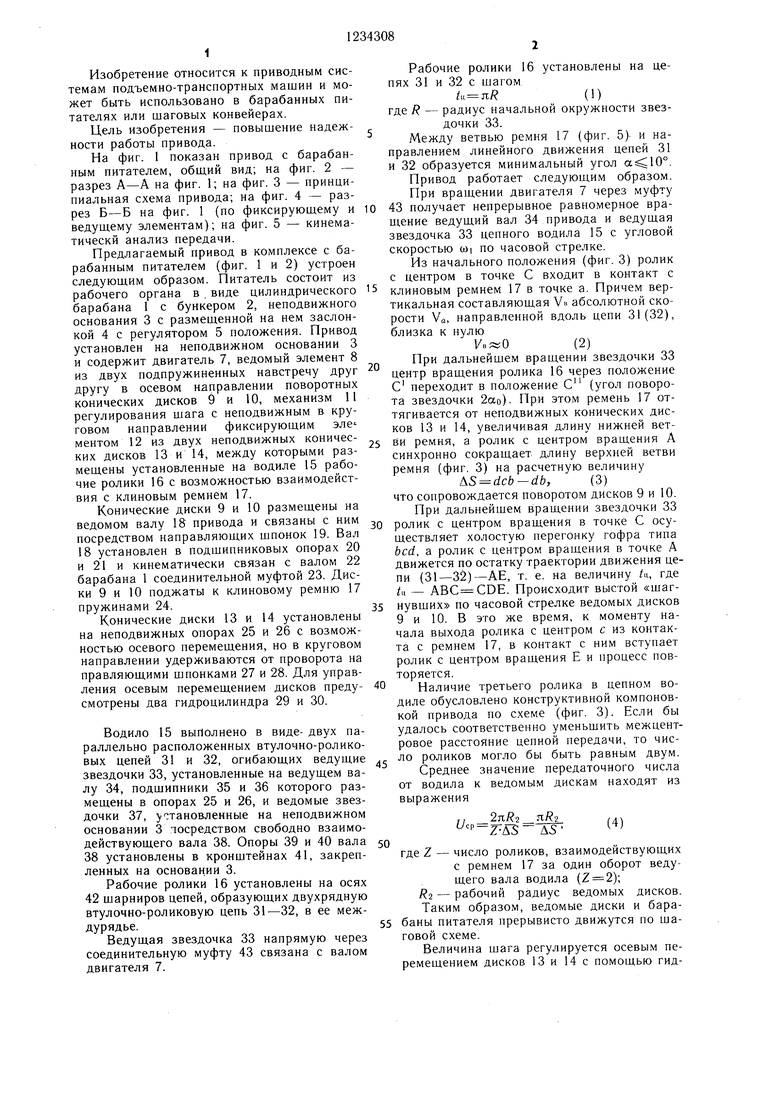

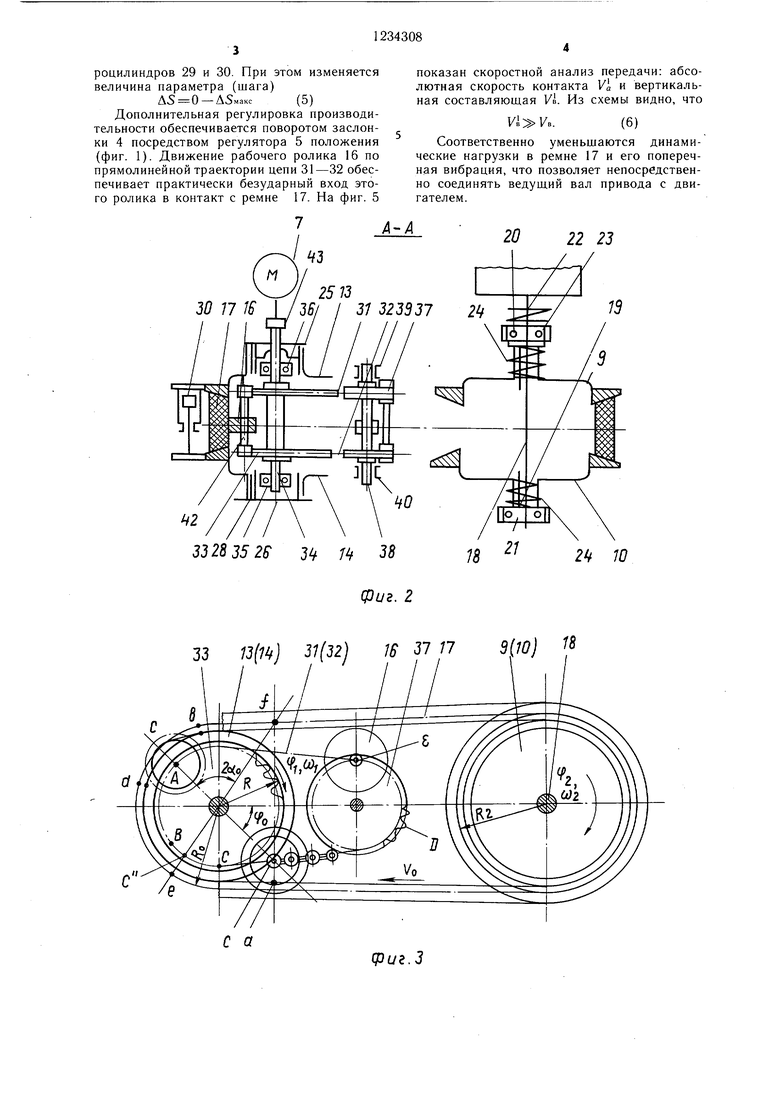

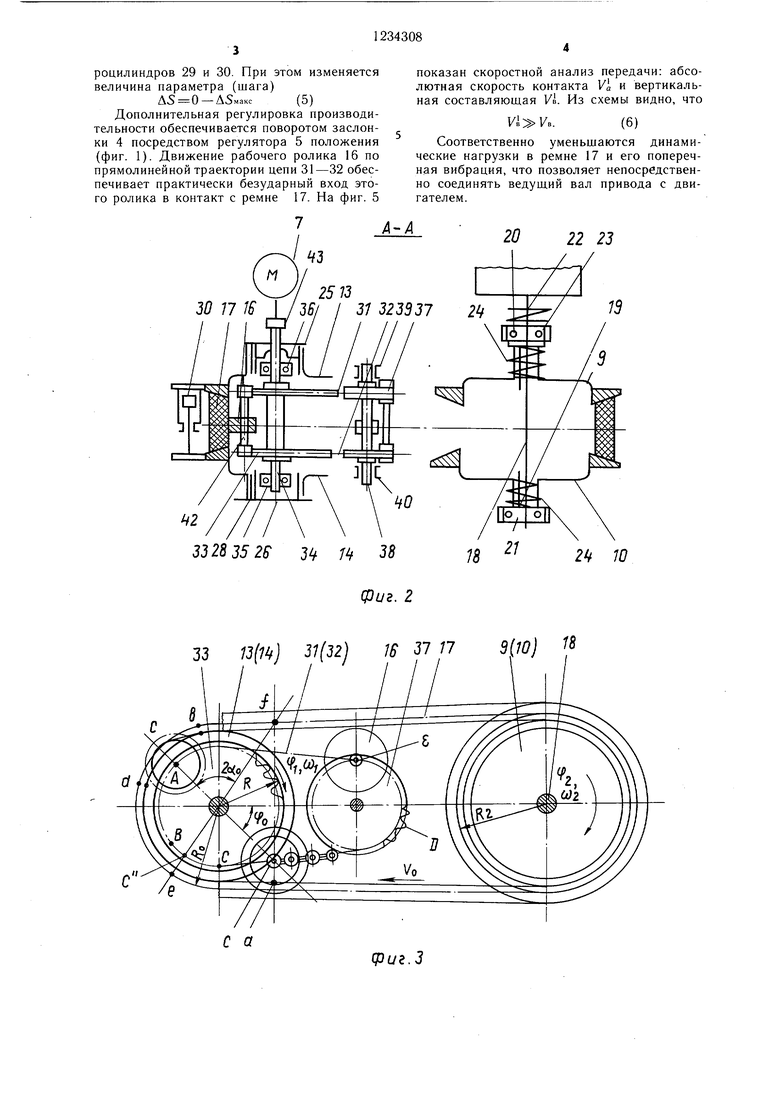

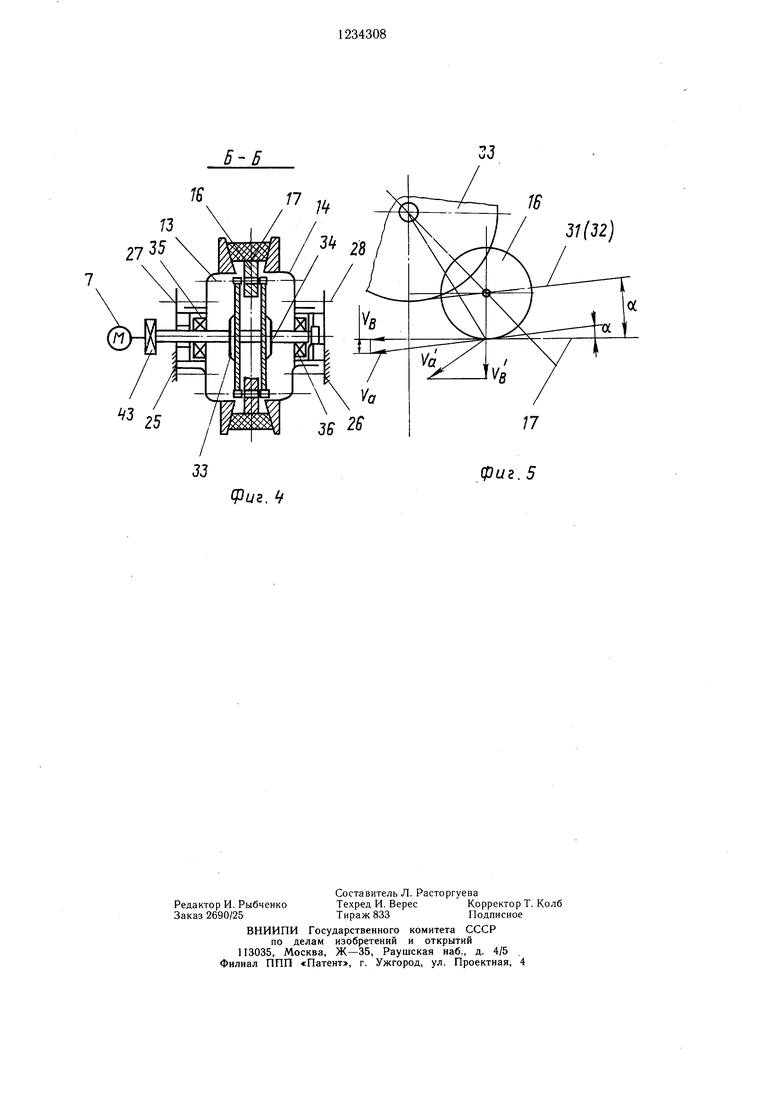

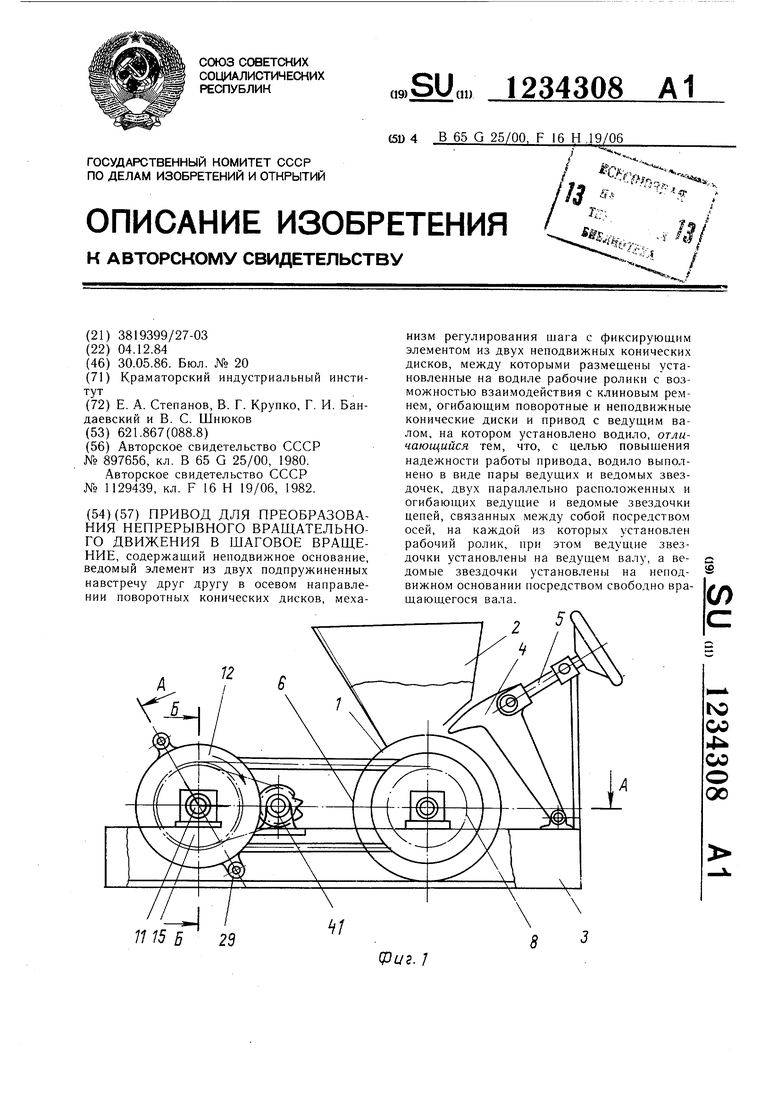

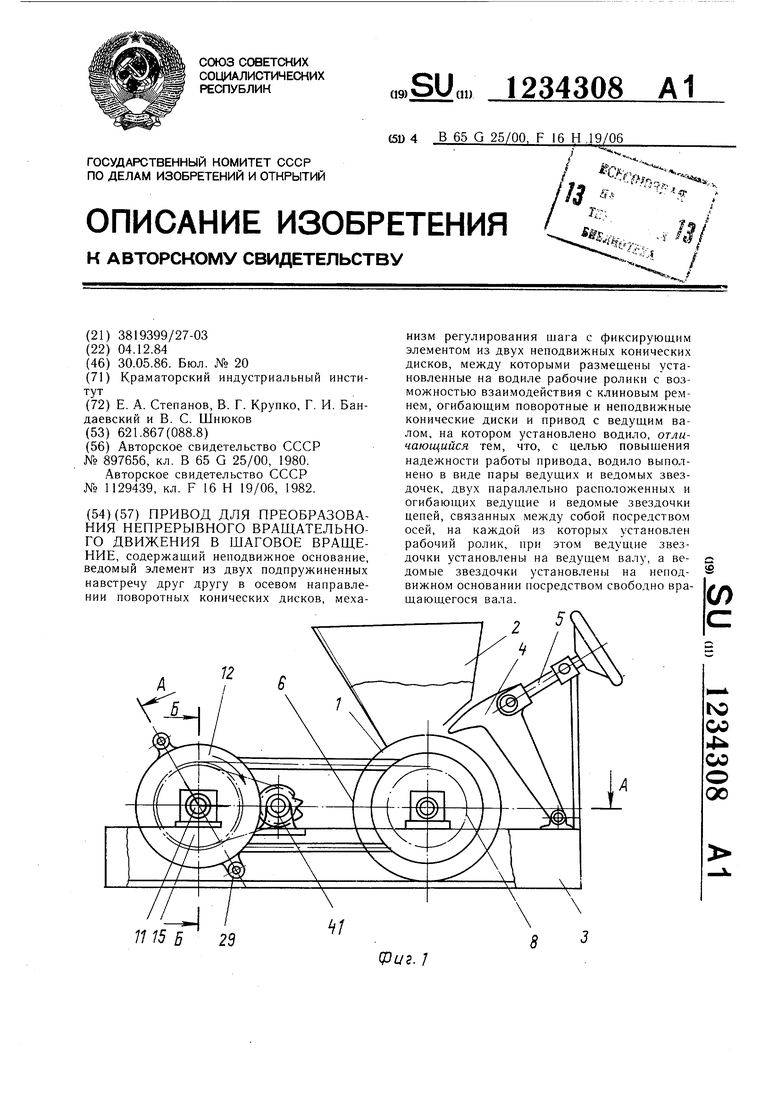

На фиг. 1 показан привод с барабанным питателем, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - принципиальная схема привода; на фиг. 4 - разрез Б-Б на фиг. 1 (по фиксирующему и ведущему элементам); на фиг. 5 - кинематически анализ передачи.

Предлагаемый привод в комплексе с барабанным питателем (фиг. 1 и 2) устроен следующим образом. Питатель состоит из рабочего органа в . виде цилиндрического барабана 1 с бункером 2, неподвижного основания 3 с размещенной на нем заслонкой 4 с регулятором 5 положения. Привод установлен на неподвижном основании 3 и содержит двигатель 7, ведомый элемент 8 из двух подпружиненных навстречу друг другу в осевом направлении поворотных конических дисков 9 и 10, механизм 11 регулирования шага с неподвижным в круговом направлении фиксирующим эле ментом 12 из двух неподвижных конических дисков 13 и 14, между которыми размещены установленные на водиле 15 рабочие ролики 16 с возможностью взаимодействия с клиновым ремнем 17.

Конические диски 9 и 10 размещены на ведомом валу 18 привода и связаны с ним посредством направляющих шпонок 19. Вал 18 установлен в подшипниковых опорах 20 и 21 и кинематически связан с валом 22 барабана 1 соединительной муфтой 23. Диски 9 и 10 поджаты к клиновому ремню 17 пружинами 24.

Конические диски 13 и 14 установлены на неподвижных опорах 25 и 26 с возможностью осевого перемещения, но в круговом направлении удерживаются от проворота на правляющими шпонками 27 и 28. Для управления осевым перемещением дисков предусмотрены два гидроцилиндра 29 и 30.

Водило 15 выполнено в виде- двух параллельно расположенных втулочно-ролико- вых цепей 31 и 32, огибающих ведущие звездочки 33, установленные на ведущем валу 34, подшипники 35 и 36 которого размещены в опорах 25 и 26, и ведомые звездочки 37, установленные на неподвижном основании 3 посредством свободно взаимодействующего вала 38. Опоры 39 и 40 вала 38 установлены в кронштейнах 41, закрепленных на основании 3.

Рабочие ролики 16 установлены на осях 42 шарниров цепей, образующих двухрядную втулочно-роликовую цепь 31-32, в ее междурядье.

Ведущая звездочка 33 напрямую через соединительную муфту 43 связана с валом двигателя 7.

Рабочие ролики 16 установлены на цепях 31 и 32 с шагом

.R(1)

где R - радиус начальной окружности звездочки 33.

Между ветвью ремня 17 (фиг. 5)- и направлением линейного движения цепей 31 и 32 образуется минимальный угол .

Привод работает следующим образом.

При вращении двигателя 7 через муфту 43 получает непрерывное равномерное вращение ведущий вал 34 привода и ведущая звездочка 33 цепного водила 15 с угловой скоростью 031 по часовой стрелке.

Из начального положения (фиг. 3) ролик с центром в точке С входит в контакт с клиновым ремнем 17 в точке а. Причем вертикальная составляющая VB абсолютной скорости Va, направленной вдоль цепи 31(32), близка к нулю

(2)

При дальнейшем вращении звездочки 33 центр вращения ролика 16 через положение С переходит в положение С (угол поворота звездочки 2ао). При этом ремень 17 оттягивается от неподвижных конических дисков 13 и 14, увеличивая длину нижней вет- би ремня, а ролик с центром вращения А синхронно сокращает длину верхней ветви ремня (фиг. 3) на расчетную величину

S dcb - dby(3)

что сопровождается поворотом дисков 9 и 10.

При дальнейшем вращении звездочки 33 ролик с центром вращения в точке С осуществляет холостую перегонку гофра типа bed, а ролик с центром вращения в точке А движется по остатку траектории движения цепи (31-32)-АЕ, т. е. на величину Ац где tn - . Происходит выстой «шаг- нувших по часовой стрелке ведомых дисков 9 и 10. В это же время, к моменту начала выхода ролика с центром с из контакта с ремнем 17, в контакт с ним вступает ролик с центром вращения Е и процесс повторяется.

Наличие третьего ролика в цепном водиле обусловлено конструктивной компоновкой привода по схеме (фиг. 3). Если бы удалось соответственно уменьшить межцентровое расстояние цепной передачи, то число роликов могло бы быть равным двум.

Среднее значение передаточного числа от водила к ведомым дискам находят из выражения

Z-AS AS

(4)

где Z - число роликов, взаимодействующих с ремнем 17 за один оборот ведущего вала водила (Z 2); - рабочий радиус ведомых дисков. Таким образом, ведомые диски и бара- баны питателя прерывисто движутся по шаговой схеме.

Величина шага регулируется осевым перемещением дисков 13 и 14 с помощью гидроцилиндров 29 и 30. При этом изменяется величина параметра (шага)

- А5ма

(5)

Дополнительная регулировка производительности обеспечивается поворотом заслонки 4 посредством регулятора 5 положения (фиг. 1). Движение рабочего ролика 16 по прямолинейной траектории цепи 31-32 обеспечивает практически безударный вход этого ролика в контакт с ремне 17. На фиг. 5

показан скоростной анализ передачи: абсолютная скорость контакта Va и вертикальная составляющая VL Из схемы видно, что

.(6)

Соответственно уменьшаются динамические нагрузки в ремне 17 и его поперечная вибрация, что позволяет непосредственно соединять ведущий вал привода с двигателем.

2

33283526 3 Г 38

А-А

18

2 Ю

33

37fJ2; IB 3777 Ш |8

Фиг. 2

с/

С а

Фиг.З

5-6

3

31(32)

Л

фиг.5

fpus. Lf

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод пульсирующего конвейера | 1981 |

|

SU975517A1 |

| Привод для преобразования непрерывного вращательного движения в шаговое вращательное | 1982 |

|

SU1129439A1 |

| Привод пульсирующего конвейера | 1984 |

|

SU1180316A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ КОНФИГУРАЦИИ ГИБКОГО | 1973 |

|

SU399349A1 |

| Механизм подачи канатно-цепной пилы | 1980 |

|

SU899925A1 |

| Бункерная установка | 1984 |

|

SU1193070A1 |

| Машина для обработки стеклоизделий | 1977 |

|

SU941324A1 |

| Привод для преобразования непрерывного вращательного движения в импульсивное вращение | 1989 |

|

SU1664672A2 |

| Стенд для испытания шарниров цепи на износостойкость | 1986 |

|

SU1345085A1 |

| Привод для преобразования непрерывного вращательного движения в импульсивное вращение | 1984 |

|

SU1239043A1 |

| Конвейер | 1980 |

|

SU897656A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Привод для преобразования непрерывного вращательного движения в шаговое вращательное | 1982 |

|

SU1129439A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-04—Подача