Изобретение относится к прокатному производству и совершенствует профилировку рабочих валков станов горячей и холодной прокатки.

Целью изобретения является упрощение получения профиля внешней образующей бочки, обеспечивающего снижение накопления неравномерности вытяжек по щирине прокатываемой полосы

Известно, что неравномерность вытяжек по ширине полосы вызывает появление в ней внутренних напряжений

8 Е й;р«|

(1)

где - модуль упругости, ди|и - относительная разность вытя жек по ширине полосы. Из теории устойчивости упругих систем известна формула расчета критической нагрузки,приводящей к потере устойчивости гибкой пластины:

п - Ко . . кр Ь

(2)

где K.Q - коэффициент, зависящий от отношения сторон пластины,

Eh

.-Г7 - цилиндрическая жесткость 12 и - V V

h - толщина пластины; - коэффициент ПуассонаJ b - ширина пластины. Формулу (2) можно представить следующим образом:

IT Е

кр- 6 12(1- У)Ч

(Ь

(3)

где 6 - критические напряжения сжатия.

В формулах (2) и (3) в качестве характерного размера пластины принята ширина Ь , а не ее длина А . Такая запись расчетных формул удобна при а Ь , когда размер & существенно влияет на критические значения нагрузки. Если (пластина Сжата вдоль коротких сторон), то расчетные формулы удобнее представить в виде:

г 1 /axii.Tt ЧКР Ь- -

(4)

к Гл

6,р L1 -f (-) гг-7Г)() (5) С1 - V V а

Если ограничиться точностью 5%, то примерно при а/& 1/5 влиянием закрепления коротких сторон пластины можно пренебречь и расчет вести по формуле.

q 7гЪ/аЧ

При а /6 3/4 коэффициент К практически перестает изменяться с ростом отношения а /fe , тогда можно принять Kg- 4,. В этом случае число полуволн, оьразующихся при потере устойчивости пластины на ее поверхности, примерно равно отношению а /В. Таким образом, удлиненная пластина при потере устойчивости как бы делится на ряд квадратных свободно опертых по всему контуру пластин, для каждой из которых К с 4„ Тогда очевидно, что увеличение размера о путем наращивания квадратных пластин не приводит к изменению критической нагрузки. Следовательно, для потери полосой плоской формы необходимо накопление внутренних напряжений на определенной длине, равной ширине пластины & . При этом выражение (5) записывается в следующем BHixe:

35

30

.15

40

S

0

5

()

1 VI- (в)

WT- i-Tb

Решая совместно уравнения (6) и (1), получаем

а

г ч

(7)

TI

г-Ь.

fA3(1 -)) b

Таким образом, для того, чтобы исключить накопление неравномерности вытяжек по ширине полосы и, тем самым, потерю устойчивости и нарушение плоской формы прокатываемой полосы, достаточно периодически изменить величину неравномерности вытяжек .на такую же с противоположным знаком на участке длины полосы, равном ее ширине,,

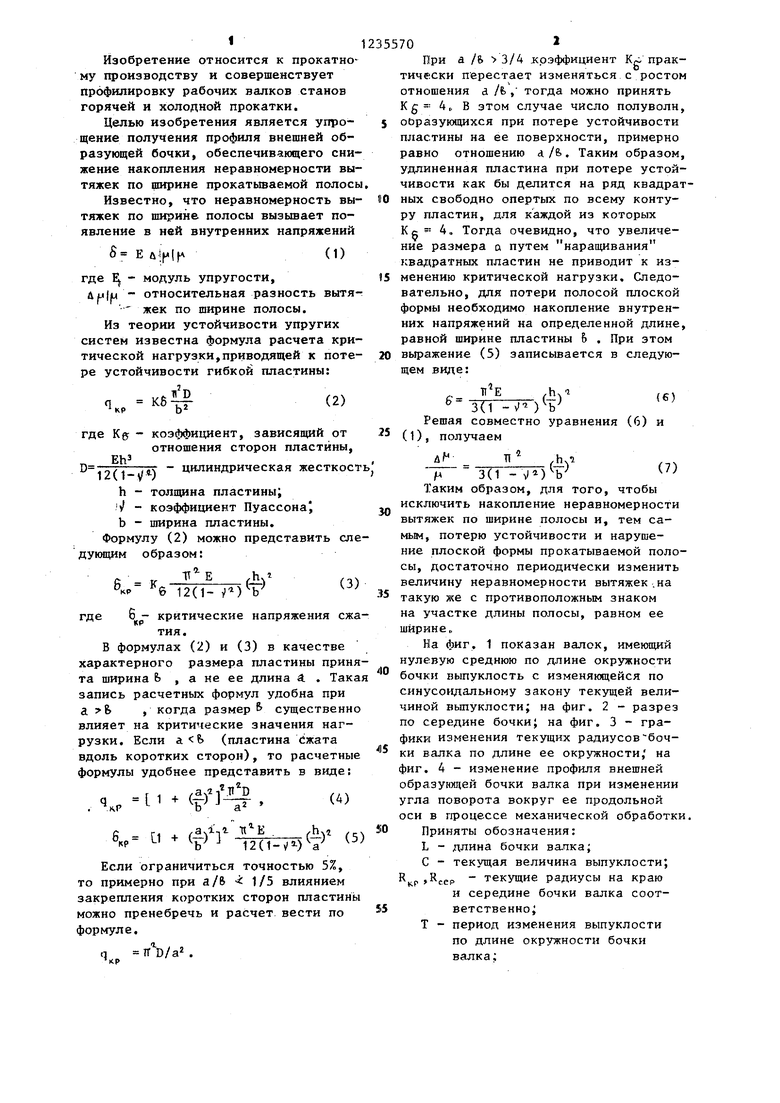

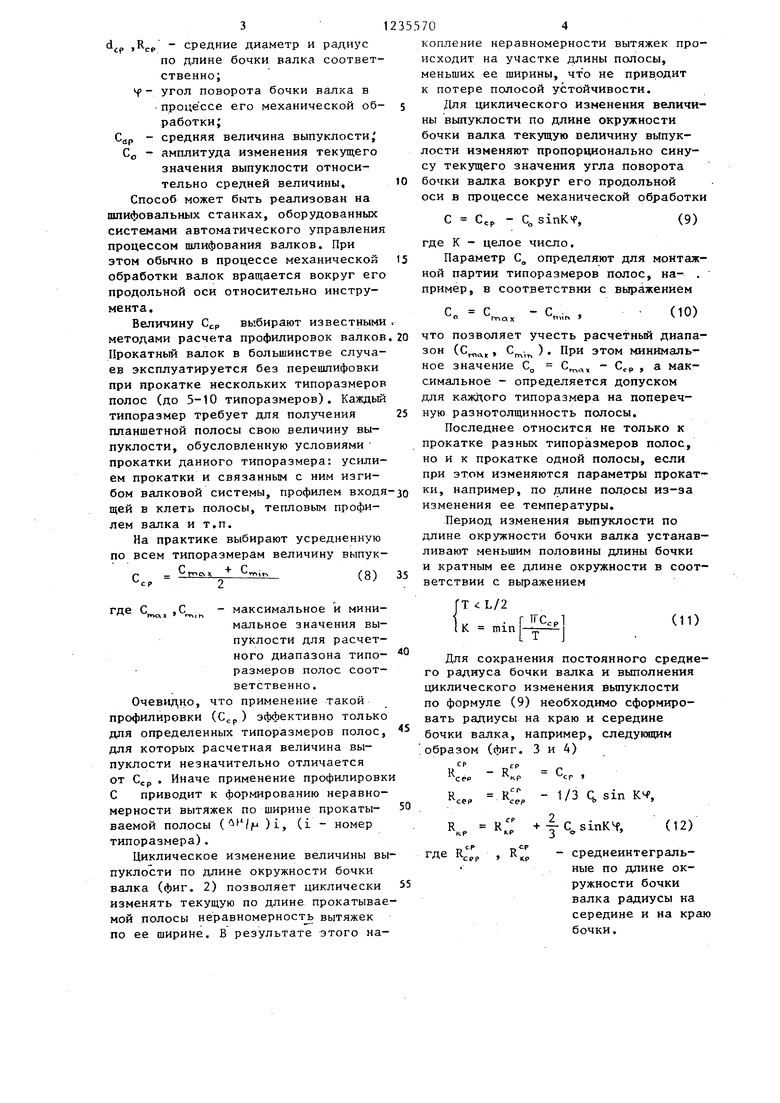

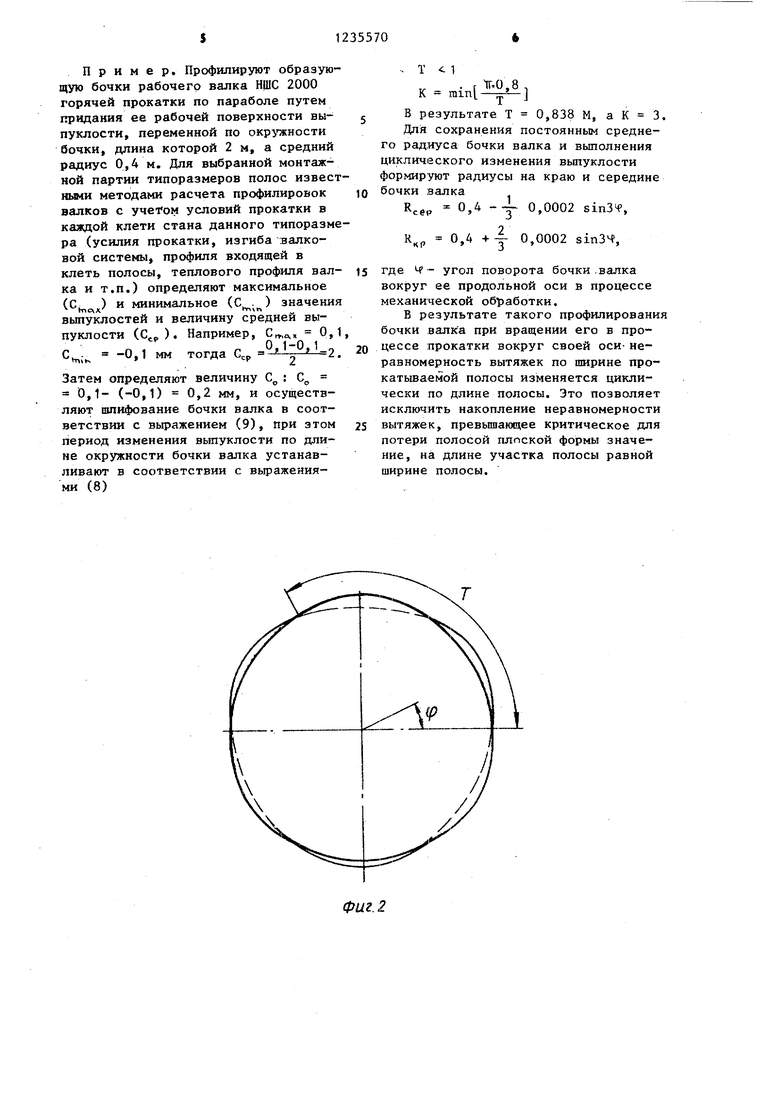

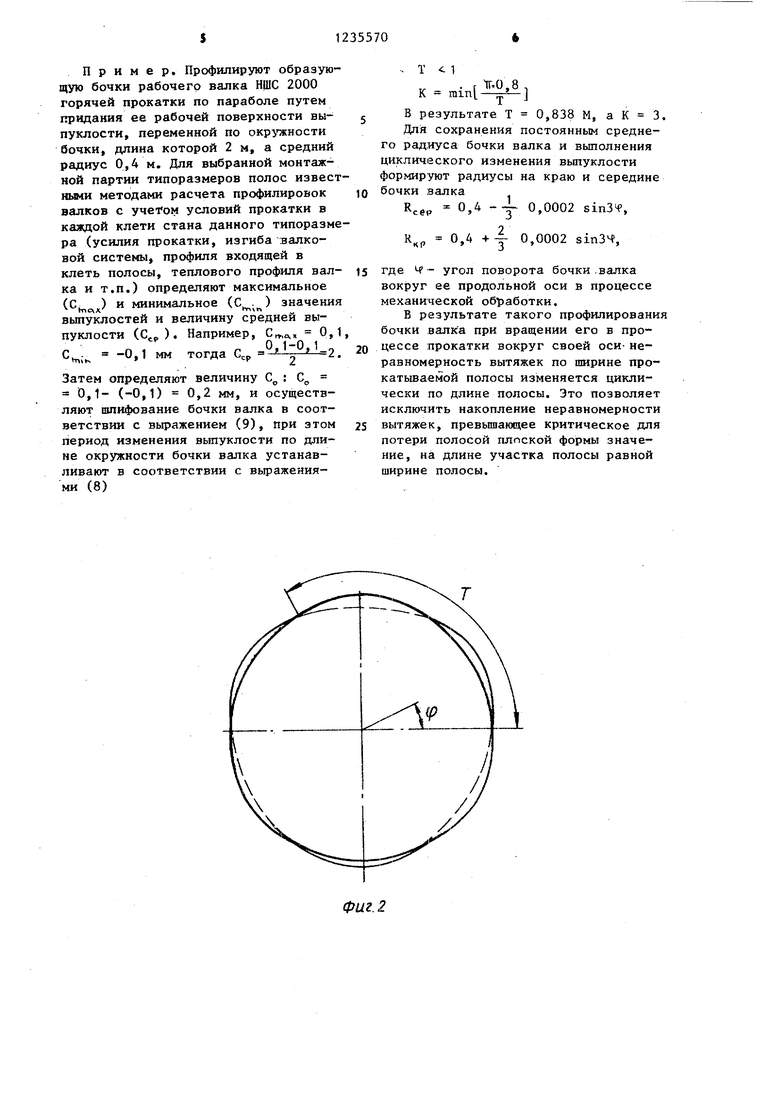

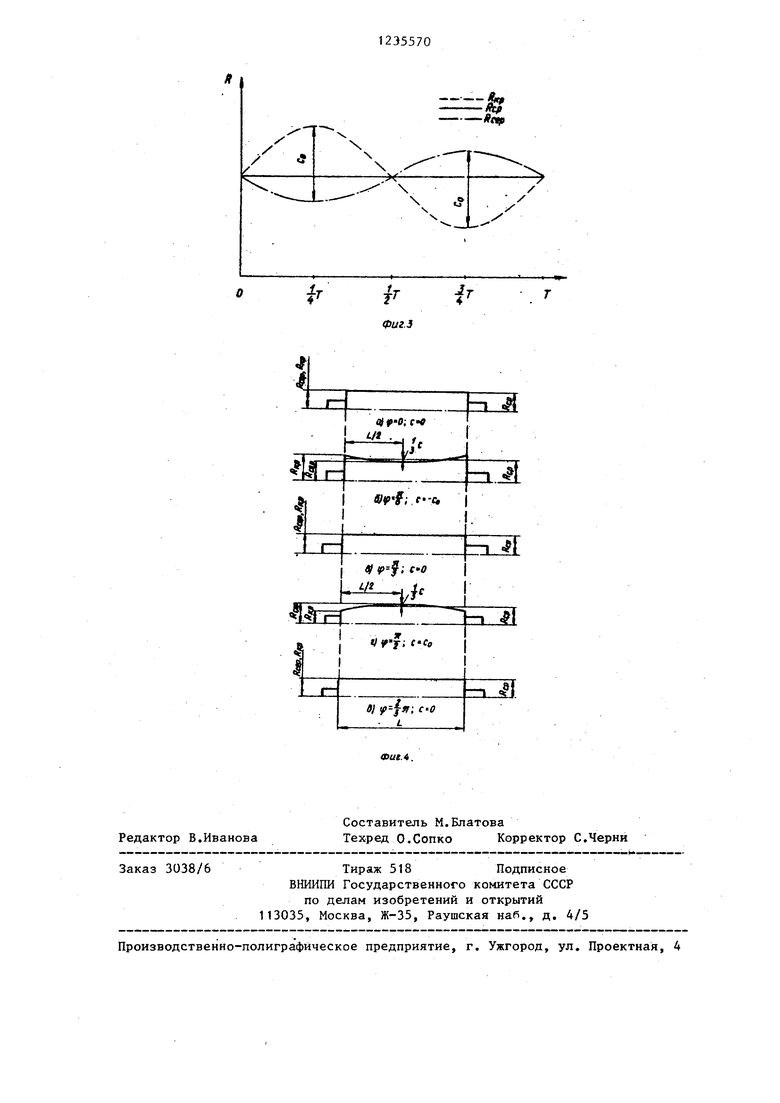

На фиг. 1 показан валок, имеющий нулевую среднюю по длине окружности бочкн выпуклость с изменяющейся по синусоидальному закону текущей величиной выпуклости; на фиг. 2 - разрез по середине бочки; на фиг. 3 - графики изменения текущих радиусов-бочки валка по длине ее окружности/ на фиг. 4 - изменение профиля внешней образуницей бочки валка при изменении угла поворота вокруг ее продольной оси в гфоцессе механической обработки.

Приняты обозначения:

L - длина бочки вапка;

С - текущая величина выпуклости; кР сер текущие радиусы на краю и середине бочки валка соответственно;

Т - период изменения выпуклости по длине окружности бочки валка;

ср средние диаметр и радиус

по длине бочки валка соответственно;р - угол поворота бочки валка в

процессе его механической об- работки;

Сдр - средняя величина выпуклости GO - амплитуда изменения текущего значения выпуклости относительно средней величины, Способ может быть реализован на шлифовальных станках, оборудованных системами автоматического управления процессом шлифования валков. При этом обычно в процессе механической обработки валок вращается вокруг его продольной оси относительно инструмента.

Величину ССР выбирают известными методами расчета профилировок валков Прокатный валок в большинстве случаев эксплуатируется без перешлифовки при прокатке нескольких типоразмеров полос (до 5-10 типоразмеров). Каждый типоразмер требует для получения планшетной полосы свою величину выпуклости, обусловленную условиями прокатки данного типоразмера: усилием прокатки и связанным с ним изгибом валковой системы, профилем входя щей в клеть полосы, тепловым профилем валка и т.п.

На практике выбирают усредненную по всем типоразмерам величину выпук(8)

Г + г

г - .

2

-,-

где С,, r,,h, максимальное и минимальное значения выпуклости для расчетного диапазона типоразмеров полос соответственно .

Очевидно, что применение такой профилировки (С.р ) эффективно только для определенных типоразмеров полос, для которых расчетная величина выпуклости незначительно отличается от Сер . Иначе применение профилировк С приводит к формированию неравномерности вытяжек по ширине прокаты- ваемой полосы (/р )i, (i - номер типоразмера).

Циклическое изменение величины выпуклости по длине окружности бочки валка (фиг. 2) позволяет циклически изменять текущую по длине прокатываемой полосы неравномерность вытяжек по ее ширине. В результате этого накопление неравномерности вытяжек происходит на участке длины полосы, меньших ее ширины, чтЪ не приводит к потере полосой устойчивости.

Для циклического изменения величины выпуклости по длине окружности бочки валка текущую величину выпуклости изменяют пропорционально синусу текущего значения угла поворота бочки валка вокруг его продольной оси в процессе механической обработки

С ССР - С„ sinKy,

(9)

где К - целое число.

Параметр С, определяют для монтажной партии типоразмеров полос, на- . пример, в соответствии с выражением

С„ С

- С

(10)

1ТМДХ

ЧТО позволяет учесть расчетный диапазон (,, С, ). При этом минимальное значение С„ С, - , а максимальное - определяется допуском для каждого типоразмера на поперечную разнотолщинность полосы.

Последнее относится не только к прокатке разных типоразмеров полос, но и к прокатке одной полосы, если при этом изменяются параметры прокатки, например, по длине пол.осы из-за изменения ее температуры.

Период изменения выпуклости по длине окружности бочки валка устанавливают меньшим половины длины бочки и кратным ее длине окружности в соответствии с вьфажением

Т L/2

К

(11)

40

5 50

Для сохранения постоянного среднего радиуса бочки валка и выполнения циклического изменения выпуклости по формуле (9) необходимо сформировать радиусы на краю и середине бочки валка, например, следующим образом (фиг. 3 и 4)

(12)

ные по длине окружности бочки валка радиусы на середине и на краю бочки.

Пример. Профилируют образующую бочки рабочего валка НЩС 2000 горячей прокатки по параболе путем придания ее рабочей поверхности выпуклости, переменной по окрщсности бочки, длина которой 2 м, а средний радиус 0,4 м. Для выбранной монтажной партии типоразмеров полос известными методами расчета профилировок валков с учетом условий прокатки в каждой клети стана данного типоразмера (усилия прокатки, изгиба валковой системы, профиля входящей в клеть полосы, теплового профиля валка и т.п.) определяют максимальное (С: ) и минимальное (С. ) значения

гпсчхгпчгч

выпуклостей и величину средней выпуклости ( ). Например, С„.,„,«

-0,1 мм тогда ССР

0,1-0.1

г : о

Затем определяют величину С 0,1- (-0,1) 0,2 мм, и осуществляют шлифование бочки валка в соответствии с вьфажением (9), При зтом период изменения вьшуклости по длине окружности бочки валка устанавливают в соответствии с выражениями (8)

- Т : 1

V ТГ 0,8 , К mini.-

В результате Т 0,838 М, а К 3.

Для сохранения постоянным среднего радиуса бочки валка и выполнения циклического изменения выпуклости формируют радиусы на краю и середине бочки валка

R

cei

0.4 1

0,0002 sin34 .

R

кр

0,4 +- 0,0002 sin34,

где угол поворота бочки .валка вокруг ее продольной оси в процессе механической обработки,

В результате такого профилирования бочки вапк а при вращении его в процессе прокатки вокруг своей оси- неравномерность вытяжек по ширине про- катьшаемой полосы изменяется циклически по длине полосы. Это позволяет исключить накопление неравномерности вытяжек, превьппающее критическое для потери полосой плпской формы значение, на длине участка полосы равной ширине полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Способ профилирования валков для прокатки стальных полос | 1986 |

|

SU1397107A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

Фиг. 2

/

/

ir

atip-0;c « L i/« .

ч

C Co

Редактор В.Иванова

Составитель М.Блатова

Техред О,Сопко Корректор С.Черни

Заказ 3038/6

Тираж 518 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

rrzrfc

ЩР

.

X /

/

{

Фиг.З

i

ргж

.A

Vi 1

| Способ профилирования валковпРОКАТНОгО CTAHA | 1979 |

|

SU797812A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Составной прокатный валок | 1984 |

|

SU1197754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-06—Подача