2. Стан по п.1, о т л и ч а ю - щ и и с я тем, что привод перемещения каждой штанги выполнен в виде установленных на направляющих опорах силовых гчдроцилиндров, оси которых совпадают с направлением перемещения штанг, и рычажного механизма синхроИзобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых изделий для машиностроения, и может быть использовано при проектировании кольце- и бандажепрокатнь.гх станов.

Цель изобретения - расщирение технологических возможностей стана за счет обеспечения изготовления кольцевых изделий с широкой полкой по внут- реннему контуру,

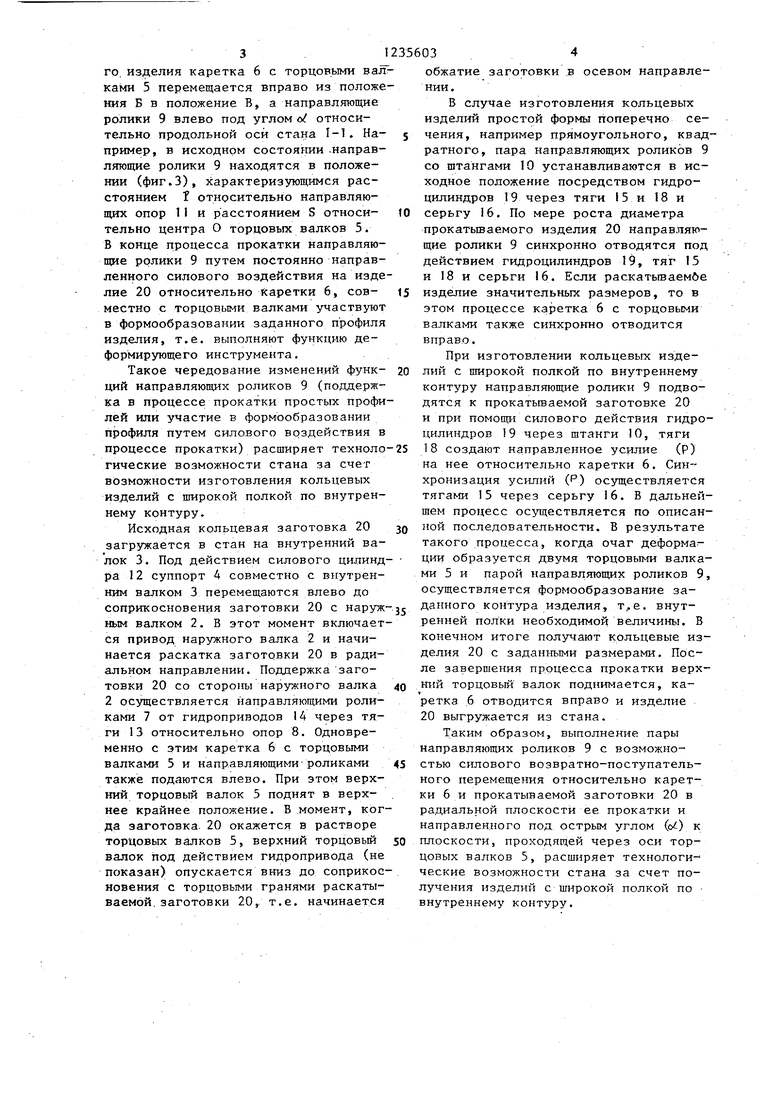

НА фиг.1 изображена схема стана для прокатки кольцевых изделий; на (}«г,2 - разрез А-А на фиг. ; на фиг.З схема силового перемещения роликов торцовых валков.

Стан состоит из станины 1, приводного наружного валка 2, закрепленно- го в станине, нажимного внутреннего двухопорного валка 3, смонтированно- го в перемещаемом суппорте 4, торцовых приводных валков 5, расположенных в каретке 6, перемещаемой относительно продольной оси стана I-I на станине I, пары направляющих роли- ков 7 с опорами 8, установленными иа станине I, пары направляющ11х роликов 9, установленных на штангах 10, выполненных в виде ползунов и смонтированных на опорах П с-возможностью возвратно-поступательного перемещения в последних относительно каретки торцовых валков 5 и прокатываемого изделия. Ось перемещения каждой из штанг 10 в направляющих опорах 11 ле- жит в радиальной плоскости прокатываемого изделия и направлена под острым углом к плоскости, проходящей через оси торцовых валков 5.

Суппорт 4 связан с С1шовьгм гидро- цилиндром 12. Направляющие ролики 7 связаны тягами 13 с гидроприводом 14. Направляющие ролики 9 связаны

низации, состоящего из серьги и двух тяг, каждая из которых одним концом шарнирно соединена с соответствующей штангой, а другим - с серьгой, перемещающейся в направляющих каретки в плоскости, проходящей через оси торцовых валков.

между собой тягами 15 через серьгу 16, перемещаемую в направляюгцих 17 каретки 6 торцовых валков. Серьга 16 перемещается в плоскости, проходящей через оси торцовых валков 5 {фиг.1).

Каждый из роликов 9 связан тягами 18 с гидроцилиндром 19, смонтированным на направляющих опорах i1. Оси каждого из гидроцилиНдров 19 совпадают, с направлением перемещения штанг 10 в направляющих опорах П.

Установка пары направляющих роликов 9 в исходное положение осуществляется через тяги 18 при помощи гид- родилиндров 19, тяг 15 и серьги 16 в зависимости от начальной кривизны исходной заготовки 20. По мере роста диаметра прокатываемого изделия. 20, направляющие ролики 9 синхронно отводятся под действием гидроц1-шиндров 19, тяг 15 и 18 и серьги 16. При этом направляющие ролики 9 выполняют функцию поддержки кольцевой заготовки 20 в процессе прокатки. Такое перемещение направляющих роликов 9 требуется при изготовлении кольцевых изделий простой формы- поперечного сечения, например прямоугольного, квадратного .

При изготовлении кольцевьгх изделий сложного профиля с широкой полкой по внутреннему контуру направляющие ролики 9 подводятся к прокатываемому изделию 20 и при помощи силового действия гидроцилиндров 19 создают направленное усилие (р) на него относительно каретки 6. В данном процессе очаг деформации создается.двумя торцовыми валками 5 и двумя направляющими роликами 9, между которыми осуществляется формообразование за-. данного контура изделия по сечению. По мере роста диаметра прокатьгоаемо3

го. изделия каретка 6 с торцовыми вал нами 5 перемещается вправо из положения Б в положение В, а направляющие ролики 9 влево под углом о относительно продольной оси стана 1-1. Например, в исходном состоянии .направляющие ролики 9 находятся в положении (фиг.З), характеризующимся расстоянием I относительно направляющих опор 1I и расстоянием S относительно центра О торцовых валков 5. В конце процесса прокатки направляющие ролики 9 путем постоянно направленного силового воздействия на изделие 20 относительно каретки 6, совместно с торцовыми валками участвуют в формообразовании заданного профиля изделия, т.е. выполняют функцию деформирующего инструмента.

Такое чередование изменений функций направляющих роликов 9 (поддержка в процессе прокатки простых профилей или участие в формообразовании профиля путем силового воздействия в процессе прокатки) расширяет технологические возможности стана за счет возможности изготовления кольцевых изделий с широкой полкой по внутреннему контуру.

Исходная кольцевая заготовка 20 загружается в стан на внутренний валок 3. Под действием силового цилиндра 1 2 суппорт 4 совместно с внутренним валком 3 перемещаются влево до соприкосновения заготовки 20 с наруж Hbw валком 2. В этот момент включается привод наружного валка 2 и начинается раскатка заготовки 20 в радиальном направлении. Поддержка заготовки 20 со стороны наружного валка 2 осуществляется направляющими роликами 7 от гидроприводов 14 через тяги 13 относительно опор 8. Одновременно с этим каретка 6 с торцовыми валками 5 и направляющими-роликами также подаются влево. При этом верхний торцовый валок 5 поднят в верхнее крайнее положение. В момент, когда заготовка. 20 окажется в растворе торцовых валков 5, верхний торцовый валок под действием гидропривода (не показан) опускается вниз до соприкосновения с торцовыми гранями раскатываемой, заготовки 20, т.е. начинается

356034

обжатие заготовки .в осевом направлении.

В случае изготовления кольцевых изделий простой формы поперечно се- 5 чения, например прямоугольного, квадратного, пара направляющих роликов 9 со штангами 10 устанавливаются в исходное положение посредством гидроцилиндров 19 через тяги 15 и 18 и 0 серьгу 16. По мере роста диаметра прокатываемого изделия 20 направляющие ролики 9 синхронно отводятся под действием гидроцилиидров 19, тяг 15 и 18 и серьги 16. Если раскатываембе 15 изделие значительных размеров, то в этом процессе каретка 6 с торцовыми валками также синхронно отводится вправо.

При изготовлении кольцевых изде- 20 ЛИЙ с широкой полкой по внутреннему контуру направляющие ролики 9 подводятся к прокатываемой заготовке 20 и при помощи силового действия гидроцилиндров 19 через штанги 10, тяги

25 18 создают направленное усилие (Р) на нее относительно каретки 6. Синхронизация усилий (Р) осуществляется тягами 15 через серьгу 16. В дальнейшем процесс осуществляется по описан- 30 ной последовательности. В результате такого процесса, когда очаг деформа. ции образуется двумя торцовыми валками 5 и парой направляющих роликов 9, осуществляется формообразование за, данного контура изделия, т,е. внутренней полки необходимой величины. В конечном итоге получают кольцевые изделия 20 с заданными размерами. После завершения процесса прокатки верх0 НИИ торцовый валок поднимается, каретка 6 отводится вправо и изделие 20 выгружается из стана.

Таким образом, выполнение пары направляющих роликов 9 с возможно5 стью силового возвратно-поступательного перемещения относительно каретки 6 и прокатываемой заготовки 20 в радиальной плоскости ее прокатки и направленного под острым углом (/) к

0 плоскости, проходящей через оси торцовых валков 5, расширяет технологи- ческие возможности стана за счет получения изделий с широкой полкой по внутреннему контуру.

Редактор Н.Тупица

Составитель М.Тарлавская

Техред В.КадарКорректор М.Максимицганец

Заказ 3041/8Тираж 655Подписное

ВНИЙПИ Государственного комитета СССР

по делам-изобретений и открытий I13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для прокатки кольцевых изделий | 1977 |

|

SU742016A1 |

| Стан для прокатки кольцевых изделий | 1980 |

|

SU940959A1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ прокатки профильных колеци уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU810348A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| Устройство для изготовления кольцевых изделий | 1981 |

|

SU984592A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ТОРЦОВЫХ ВАЛКОВ БАНДАЖЕПРОКАТНОГО СТАНА | 1970 |

|

SU260604A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1382557A1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| Шифрин М.Ю., Соломович М.Я | |||

| Производство цельнокатаных колес и бандажей | |||

| М.: Металлургиздат, 1954, с | |||

| Кинематографический аппарат | 1918 |

|

SU441A1 |

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-06-15—Подача