(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ

1

Изобретение относится к обработке металлов давлением и может быть использойано в кольцепрокатном производстве при проектировании кольцепрокатного оборудования для изготовлений изделий типа фланцев, венцов, бандажей, колец подшипников.

Известен стан для изготовления кольцевых изделий, содержащий кассету с расположенными в ней двумя прокатными валками, один из которых нажимной и приводной 1.

Недостаток указанного устройства заключается в том, что на нем невозможно получить конические кольцевые изделия и изделия с профилем по торцам. Это обусловлено конструктивными особенностями устройства, которые не позволяют последовательно изменять направление деформации в процессе прокатки от радиального к осевому, что в конечном итоге ограничивает номенклатуру изготавливаемых изделий.

Цель изобретения - расширение номенклатуры изготавливаемых изделий.

Указанная цель достигается за счет того, что устройство для изготовления кольцевых изделий, содержащее кассету с расположенными в ней двумя прокатными валками, один из которых нажимной и приводной, снабжено станиной с размещенными на ней двумя суппортами и механизмами их перемещения, а также дополнительной кассетой и мс5 ханизмами поворота кассет относительно оси симметрии станины, причем кассеты и механизмы поворота кассет установлены на суппортах.

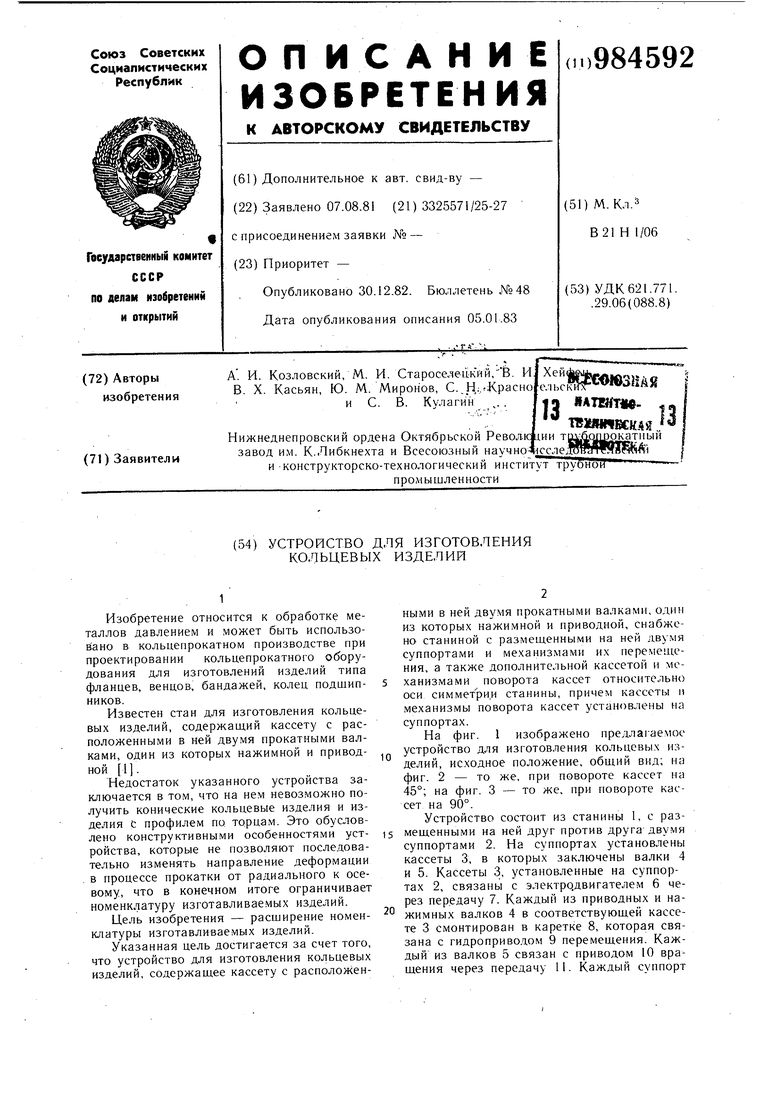

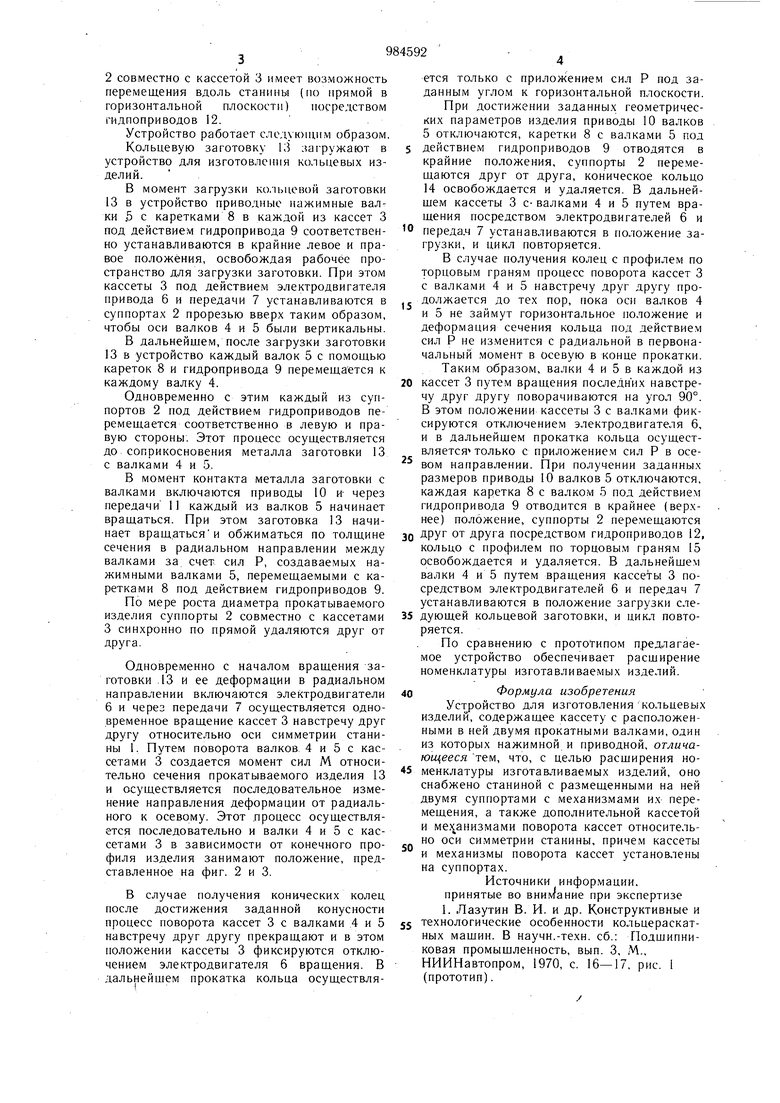

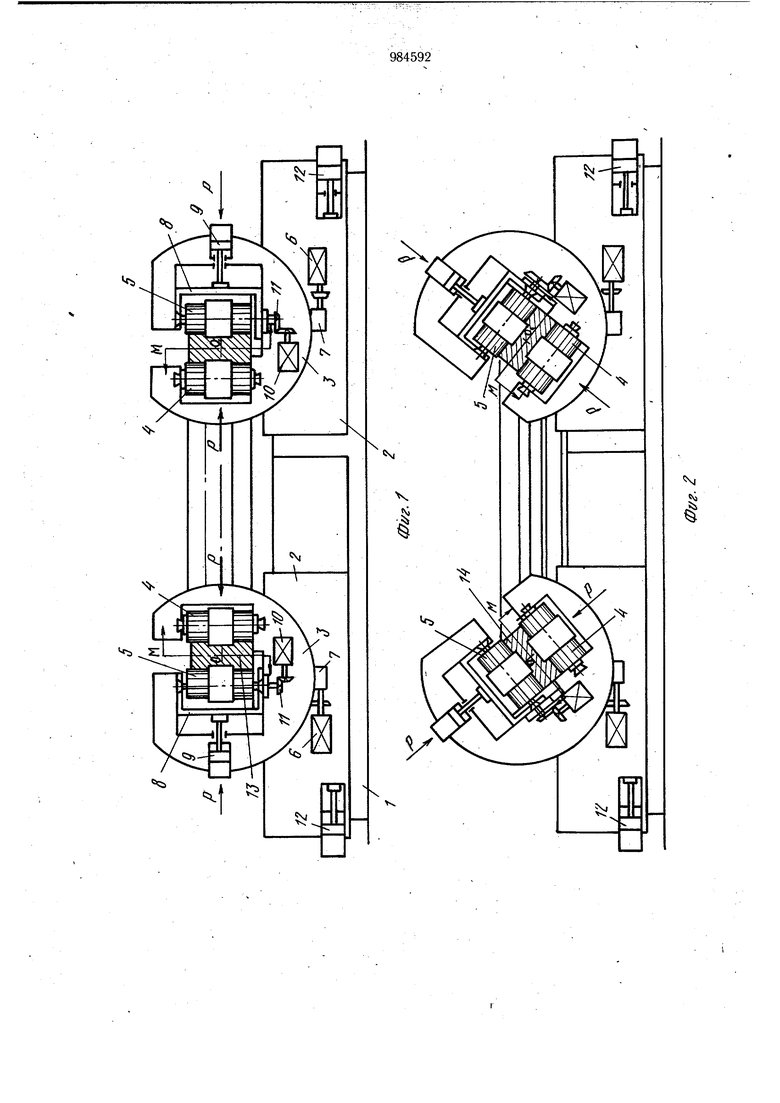

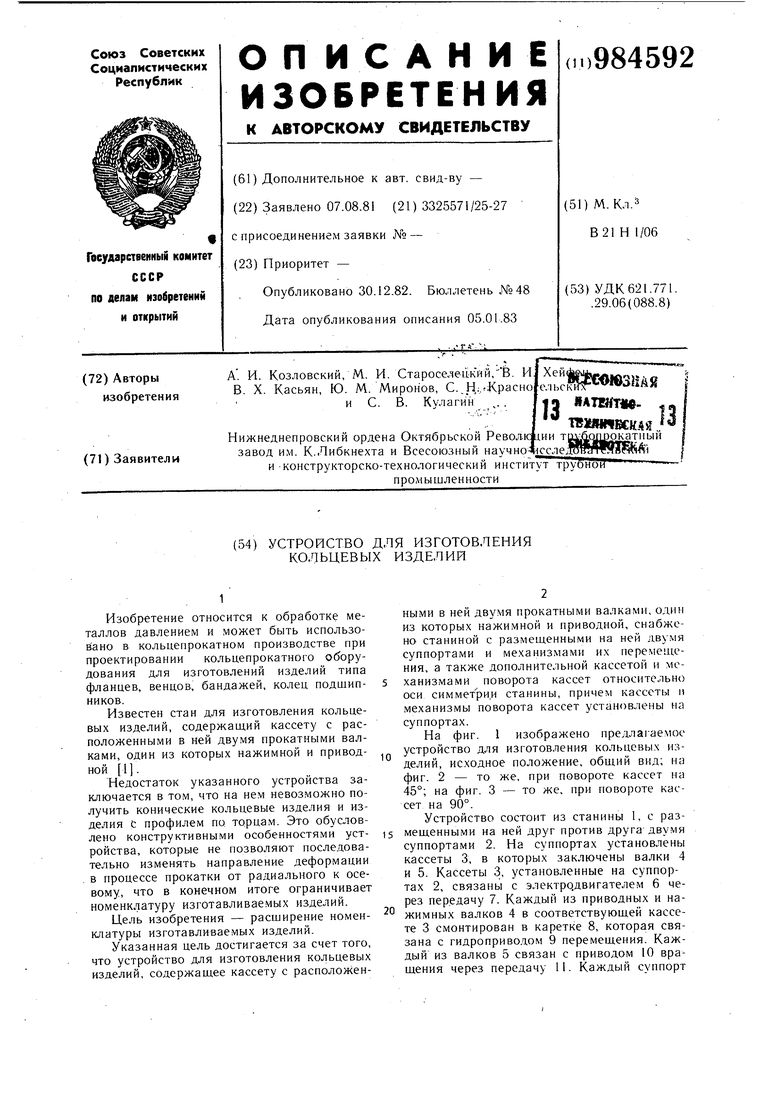

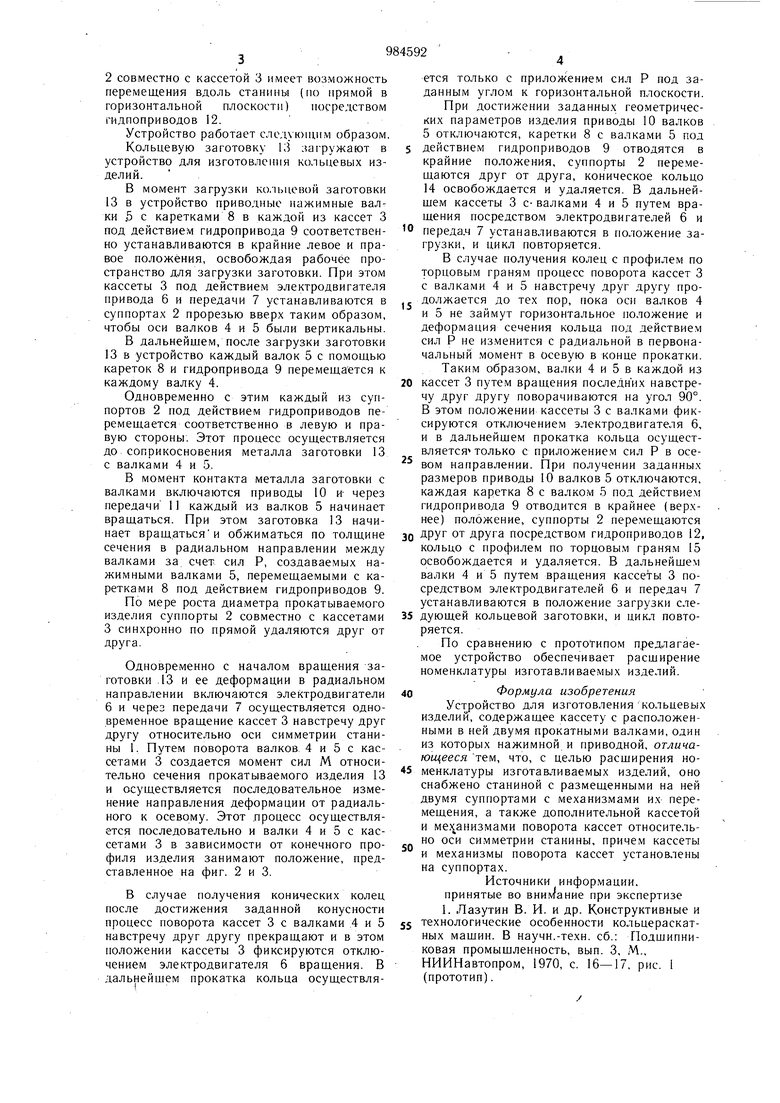

На фиг. 1 изображено предлагаемое устройство для изготовления кольцевых изделий, исходное положение, общий вид; на фиг. 2 - то же, при повороте кассет на 45°; на фиг. 3 - то же, при повороте кассет на 90°.

Устройство состоит из станины 1, с размещенными на ней друг против друга двумя суппортами 2. На суппортах установлены кассеты 3, в которых заключены валки 4 и 5. Кассеты 3, установленные на суппортах 2, связаны с электродвигателем 6 через передачу 7. Каждый из приводных и на жимных валков 4 в соответствующей кассете 3 смонтирован в каретке 8, которая связана с гидроприво.аом 9 перемещения. Каждый из валков 5 связан с приводом 10 вращения через передачу 11. Каждый суппорт 2 совместно с кассетой 3 имеет возможность перемещения вдоль станины (по прямой в горизонтальной плоскости) посредством гидпопри водов 12. Устройство работает следук)пи1м образом. Кольцевую заготовку 13 загружают в устройство для изготовления кольцевых изделий. В момент загрузки ко.чьцевой заготовки 13 в устройство приводные нажимные валки .5 с каретками 8 в каждой из кассет 3 под действием гидропривода 9 соответственно устанавливаются в крайние левое и правое положения, освобождая рабочее пространство для загрузки заготовки. При этом кассеты 3 под действием электродвигателя привода 6 и передачи 7 устанавливаются в суппортах 2 прорезью вверх таким образом, чтобы оси валков 4 и 5 были вертикальны. В дальнейшем, после загрузки заготовки 13 в устройство каждый валок 5 с помощью кареток 8 и гидропривода 9 перемещается к каждому валку 4. Одновременно с этим каждый из суппортов 2 под действием гидроприводов перемещается соответственно в левую и правую стороны. Этот процесс осуществляется до соприкосновения металла заготовки 13 с валками 4 и 5. В момент контакта металла заготовки с валками включаются приводы 10 и- через передачи И каждый из валков 5 начинает вращаться. При этом заготовка 13 начинает вращатьсяи обжиматься по толщине сечения в радиальном направлении между валками за счет сил Р, создаваемых нажимными валками 5, перемещаемыми с каретками 8 под действием гидроприводов 9. По мере роста диаметра прокатываемого изделия суппорты 2 совместно с кассетами 3 синхронно по прямой удаляются друг от друга. Одновременно с началом вращения заготовки .13 и ее деформации в радиальном направлении включаются электродвигатели 6 и через передачи 7 осуществляется одновременное вращение кассет 3 навстречу друг другу относительно оси симметрии станины 1. Путем поворота валков, 4 и 5 с кассетами 3 создается момент сил М относительно сечения прокатываемого изделия 13 и осуществляется последовательное изменение направления деформации от радиального к осевому. Этот дроцесс осуществляется последовательно и валки 4 и 5 с кассетами 3 в зависимости от конечного профиля изделия занимают положение, представленное на фиг. 2 и 3. В случае получения конических колец после достижения заданной конусности процесс поворота кассет 3 с валками 4 и 5 навстречу друг другу прекращают и в этом положении кассеты 3 фиксируются отключением электродвигателя 6 вращения. В дальнейщем прокатка кольца осуществляется только с приложени-ем сил Р под заданным углом к горизонтальной плоскости. При достижении заданных геометрических параметров изделия приводы 10 валков 5 отключаются, каретки 8 с валками 5 под действием гидроприводов 9 отводятся в крайние положения, суппорты 2 перемещаются друг от друга, коническое кольцо 14 освобождается и удаляется. В дальнейшем кассеты 3 с-валками 4 и 5 путем вращения посредством электродвигателей б и переда.ч 7 устанавливаются в положение загрузки, и цикл повторяется, В случае получения колец с профилем по торцовым граням процесс поворота кассет 3 с валками 4 и 5 навстречу друг другу продолжается до тех пор, пока оси валков 4 и 5 не займут горизонтальное положение и деформация сечения кольца под действием сил Р не изменится с радиальной в первоначальный момент в осевую в конце прокатки. Таким образом, валки 4 и 5 в каждой из кассет 3 путем вращения последних навстречу друг другу поворачиваются на угол 90°. В этом положении кассеты 3 с валками фиксируются отключением электродвигателя 6, и в дальнейщем прокатка кольца осуществляется только с приложением сил Р в осевом направлении. При получении заданных размеров приводы 10 валков 5 отключаются, каждая каретка 8 с валком 5 под действием гидропривода 9 отводится в крайнее (верхнее) положение, суппорты 2 перемещаются ДРУг от друга посредством гидроприводов 12, кольцо с профилем по торцовым граням 15 освобождается и удаляется. В дальнейшем валки 4 и 5 путем вращения кассеты 3 посредством электродвигателей 6 и передач 7 устанавливаются в положение загрузки следующей кольцевой заготовки, и цикл повторяется. По сравнению с прототипом предлагаемое устройство обеспечивает расширение номенклатуры изготавливаемых изделии. Формула изобретения Устройство для изготовлениякольцевых изделий, содержащее кассету с расположенными в ней двумя прокатными валками, один З которых нажимной, и приводной, отлинающееся тем, что, с целью расщирения номенклатуры изготавливаемых изделий, оно снабжено станиной с размещенными на ней двумя суппортами с механизмами и.х перемещения, а также дополнительной кассетой и механизмами поворота кассет относительно оси симметрии станины, причем кассеты и механизмы поворота кассет установлены на суппортах. Источники информации, принятые во вни|у1ание при экспертизе 1. Лазутин В. И. и др. Конструктивные и технологические особенности кольцераскатных мащин. В научн.-техн. сб.: Подшипниковая промышленность, вып. 3, М.. НИИНавтопром, 1970, с. 16-17, рис. 1 (прототип).

5

s:

N

V

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для прокатки кольцевых изделий | 1977 |

|

SU742016A1 |

| Стан для прокатки кольцевых изделий | 1980 |

|

SU940959A1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Стан для прокатки кольцевых изделий | 1984 |

|

SU1235603A1 |

| Устройство для раскатки деталей типа дисков | 1970 |

|

SU476927A1 |

| Способ прокатки профильных колеци уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU810348A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Нажимная система кольцепрокатного стана | 1989 |

|

SU1697954A1 |

| Кольцепрокатный стан | 1981 |

|

SU1006004A2 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

Авторы

Даты

1982-12-30—Публикация

1981-08-07—Подача