HaoCfereimf относится к литейному про- )Kuu:);i,CTtiy, 15 частности к провелеиию контроля качестна формоикн.

J,(vib изобретения улучшение качества литья, рас нирен1и технологических возможностей и ускорение пропедения контроля формовочной смеси.

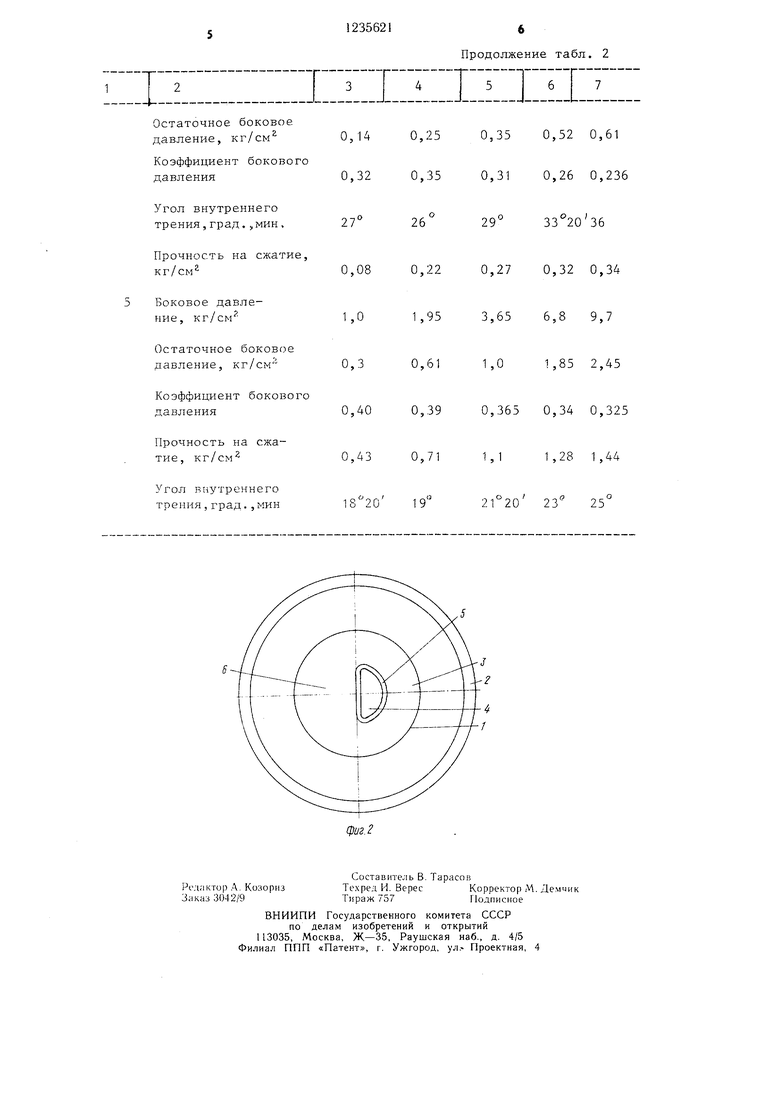

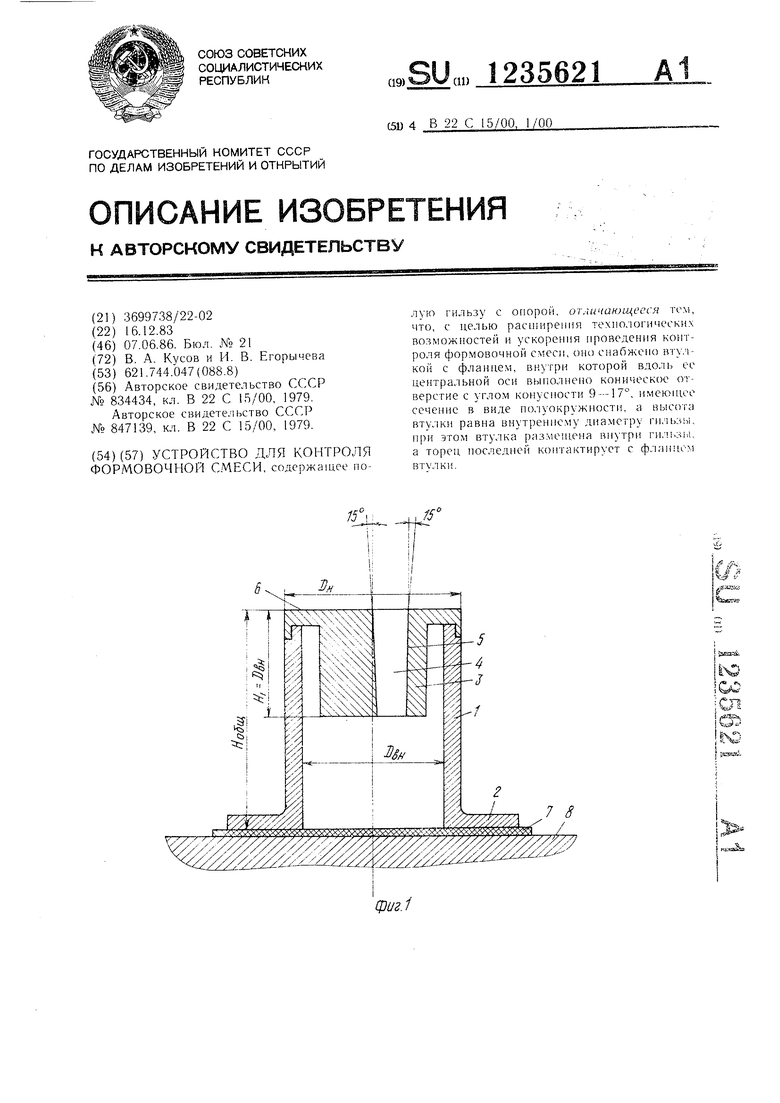

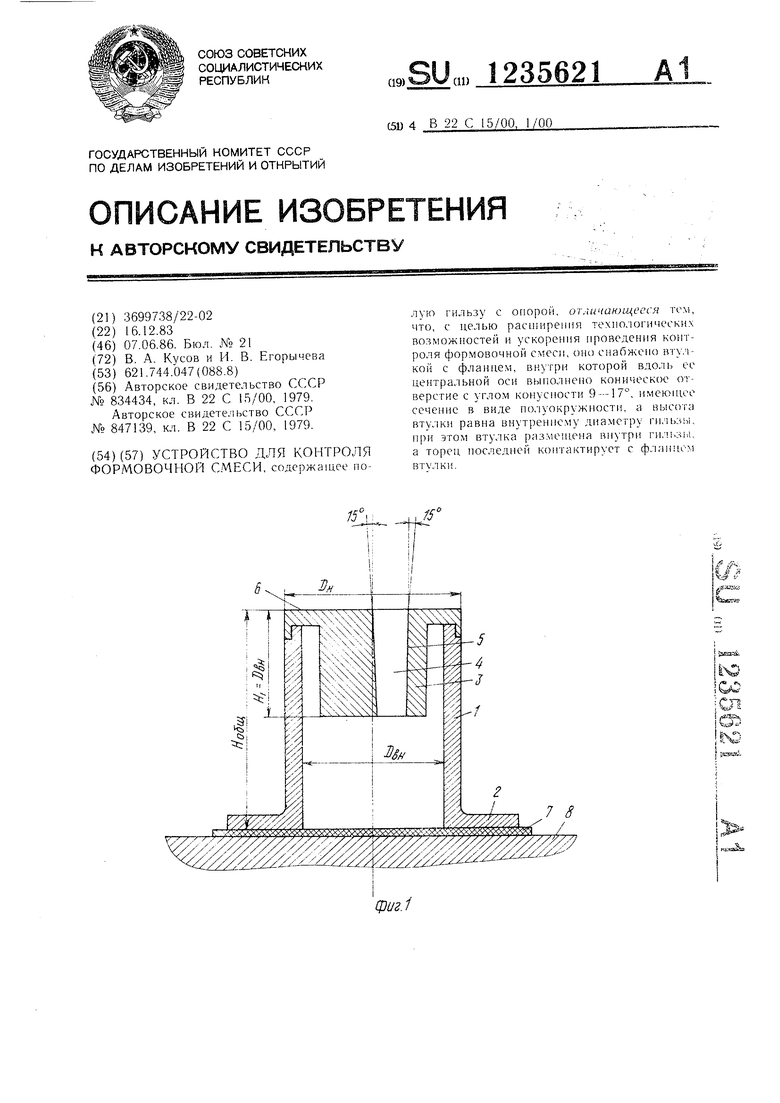

На фиг.1 ноказано устройство, нродоль- ное сечение; на фиг.2 -- то же, вид сверху. УстройстЕК) состоит из полой гильзы 1 с опорой 2, внутренней втулки 3 со сквозным отверстием 4 и наклонными стенками 5, тор- новой нлощадкой 6, листа 7 ватмана и модели 8.

Пример. При изготовлении форм на автоматической литейной линии с размером опок в «свету 90()xS)()0 мм контроль формовочной смеси производится непосредственно в изготовленной форме. На подмодельную нлиту 8 накладывают лист 7 ватмана, на него устанавливают гильзу 1 онорой 2 иниз. Внутреннюю втулку 3 вставляют в гильзу 1 боль- Н1ИМ сечением отверстия 4 вверх, носле чего на подмодельную плиту 8 накладывают оноку (не показана) и засыпают в опоку формовочную смесь. В результате засынкк чаеть смеси через отверстие 4 просыпается на лист 7 оагмана. После заполнения опоки смесью формовочную смесь уплотняют методом прессования, опоку с заформовапной смесью протягивают вместе с гильзой и втулкой 3 с подмодельной плиты 8 и кантуют на 80°. Лист 7 ватмана при этом остается на подмодельной плите 8 вместе с формовочной смесью, просыпавн1ейся нри заполнении опоки. Берут лист 7 ватмана с навеской формовочной смеси, взвегнивают на лабораторных весах и сравнивают с показаниями контрольных проб, проводимых при та)ировке устройства на формовочных смесях со стабильными физико-механичееки- ми свойствами и с заданной влажностью. По тарировочному графику онределяют влажность формовочной смеси, заформован- ной в опоке.

В перекантованной опоке в сквозном отверстии 4 внутрепной втулки 3 с помопГью глубинометра замеряют высоту оставшейся незаполненной формовочной смесью после прессования полости. .В зависимости от исследуемой формовочной смеси, ее влажности, содержания глинистой составляющей, марки песков и бентонита отверстию 4 и внутренней втулке 3 придают наклон стенок . Величина yiMUi наклона внутренних стенок 5 устройства определяется на песч ано-глинис- тых смесях с содержанием влаги в пределах 2,5---4,2%. Величина угла внутреннего трения для формовочной смеси составляет

22-34, при вводе в састав смеси снепиальпых добавок величина снижается до 18-22° в диапазоне унлотняюп1ей нагрузки 2,5- - 40 кг/см .

В связи с тем, что. суммарная величппа угла наклона стенок должна быть

, угла внутреннего трения, угол | аклона одной стенки лежит в пределах 9-17°.

По oTHOHjeHHK) высоты полости, не за- п()лненпой формовочной смесью, к общей высоте внутренней втулки 3 г)пределяют фор- муемость формовочной смеси.

После того, как пробоотборник вынут из формы, на отпечатках торцовой площадки 6 и опоры 2 формы с помопдью твердомера модели 083 замеряют твердость и по соот- ноп1ению твердостей верхнего отпечатка к нижнему определяют текучесть смеси.

В целях компактности устройства и минимальности его размеров (исходя из размеров опорной поверхности твердомера) сквозное о 1верстие 4 внутренней втулки 3 вьпюлняется в виде полуокружности.

Величина наклона внутренних сте- (ок 5 втулки 3 устройства выбирается из cooTHOnjeHMH того, что сумма углов должна быть больше или равна углу внутреннего трения формовочной емеси, испытуемой устройством. Только в этом случае при приложении внешних нагрузок смесь во втулке 3 будет уплотняться. Таким образом, угол наклона внутренней стенки 5 должрт быть равен 1/2 yr,ia внутреннего трения.

Составы формовочных смесей приведены в табл. 1.

т л б л и U л

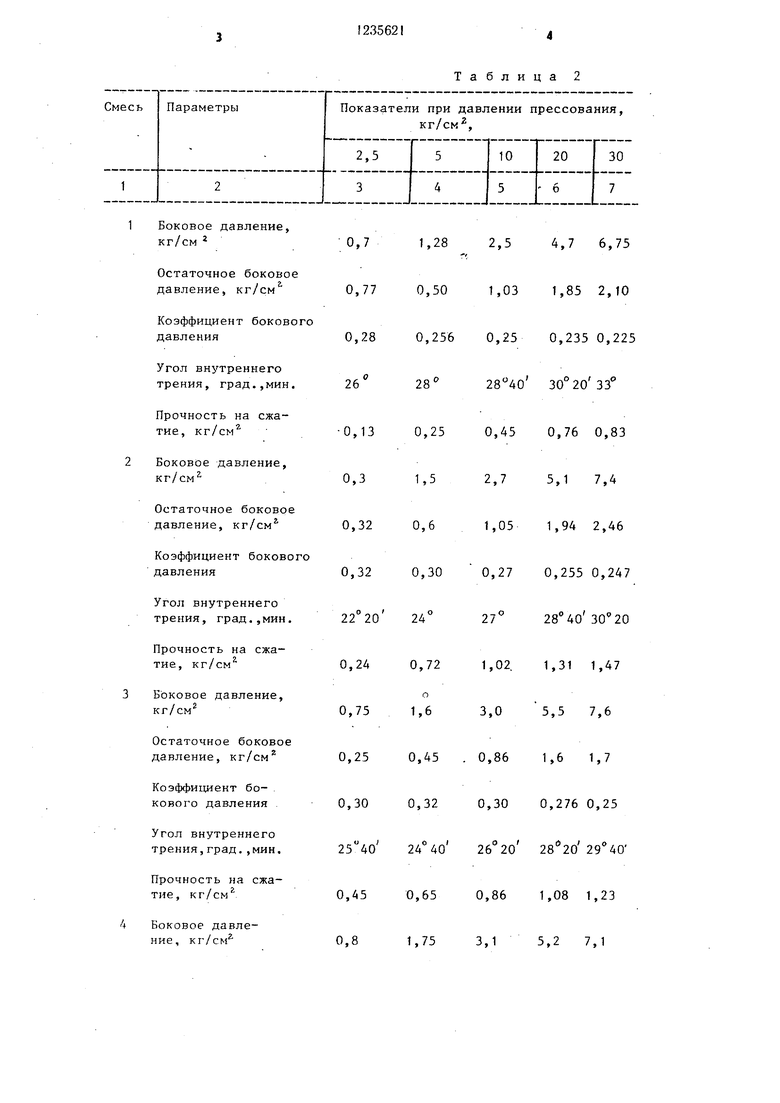

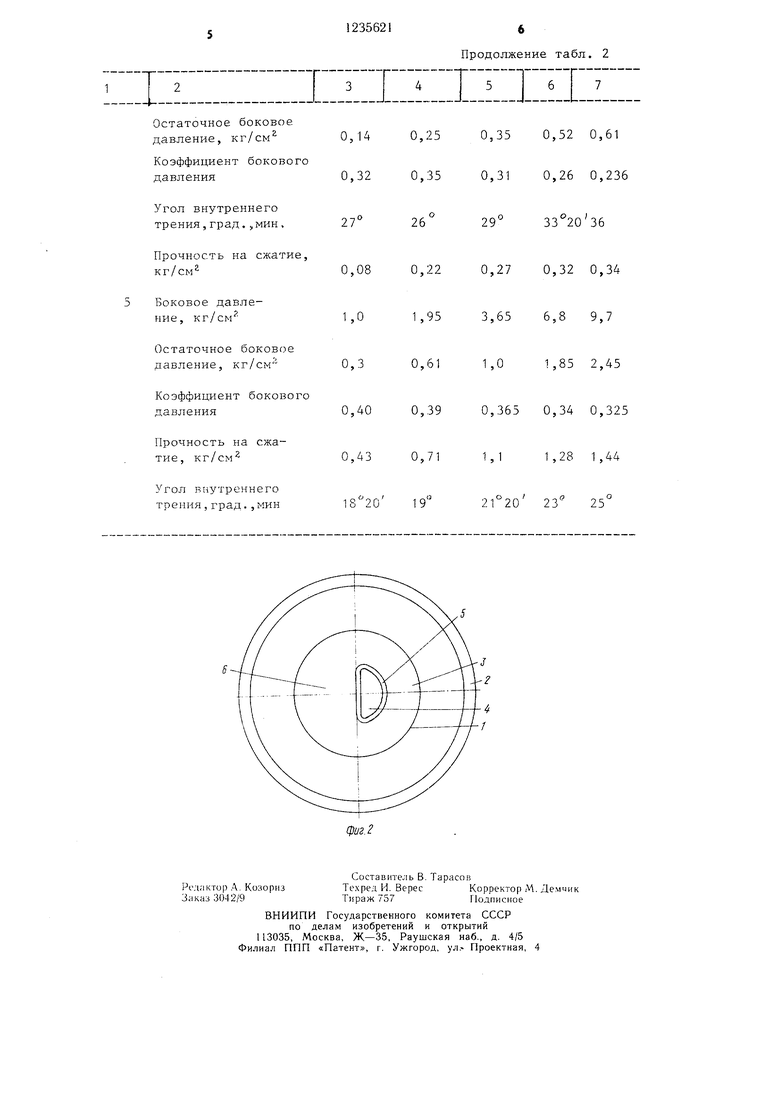

Физико-механические свойства смеси в зависимости от приложения уплотняющих усилий на образец даны в табл. 2.

Из приведенных в табл. 2 Данных видно, что угол внутреннего трения лежит в диапазоне от 820 до 38°, угол наклона стенки 5 - в диапазоне от 14 до 19° н выбирается равным 15°.

Предлагаемое устройство позволит ускоренными 1 простыми операциями контроли- ювать формовочную смесь непосредственно в литейной форме, чем, в свою очередь, улучнгит качество формовки.

1 Боковое давление, кг/см

0,7 1,28 2,5 4,7 6,75

Остаточное боковое давление, кг/см

0,77 0,50 1,03 1,85 2,10

Коэффициент бокового давления

0,280,256 0,25 0,235 0,225

Угол внутреннего трения, град.,мин.

26

Прочность на сжатие, кг/см

0,13 0,25 0,45 0,76 0,83

2 Боковое давление, кг/см

0,3 1,5 2,7 5,1 7,4

Остаточное боковое давление, кг/см

0,32 0,6 1,05 1,94 2,46

Коэффициент бокового давления

0,32 0,30 0,27 0,255 0,247

Угол внутреннего трения, град.,мин.

22°20 24° 27° 28°40

Прочность на сжатие, кг/см

0,24 0,72 1,02. 1,31 1,47

3 Боковое давление, кг/см

0,75 1,6 3,0 5,5 7,6

Остаточное боковое давление, кг/см

0,25 0,45 . 0,86 1,6 1,7

Коэффициент бокового давления

0,30 0,32 0,30 0,276 0,25

Угол внутреннего трения,град.,мин.

24° 40 26° 20 2820 29%0

Прочность на сжатие, кг/см

0,45 0,65 0,86 1,08 1,23

4 Боковое давление, кг/см

0,8

Таблица 2

28

30 20 33

1,75 3,1 5,2 7,1

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1066726A1 |

| Машина для предварительного уплотнения смеси | 1983 |

|

SU1199432A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2122918C1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Модельная оснастка | 1986 |

|

SU1416258A1 |

| СПОСОБ УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ЛИТЕЙНЫХ ФОРМ ИМПУЛЬСОМ ПАРОГАЗОВОГО ДАВЛЕНИЯ | 2008 |

|

RU2387518C2 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

/-/-/

Составитель В. Тарасов

Техред И. ВересКорректор Л . Демчик

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская изб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул Проектная, 4

| Способ определения качества заполнения ОпОК фОРМОВОчНОй СМЕСью | 1979 |

|

SU834434A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для определения качествазАпОлНЕНия ОпОК фОРМОВОчНОй СМЕСью | 1979 |

|

SU847139A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1983-12-16—Подача