Изобретение относится к сварке и может быть использовано в автоматах и полуавтоматах для дуговой сварки плавящимся электродом.

Цель изобретения - повышение точности направления электрода на стык.

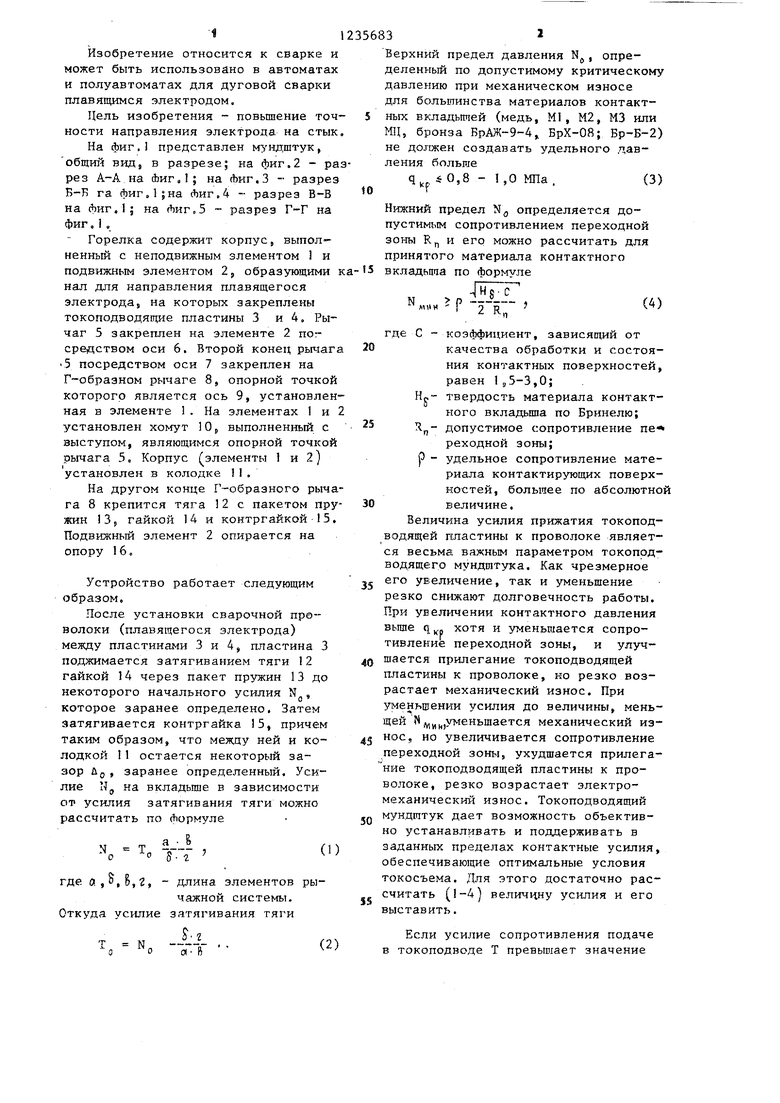

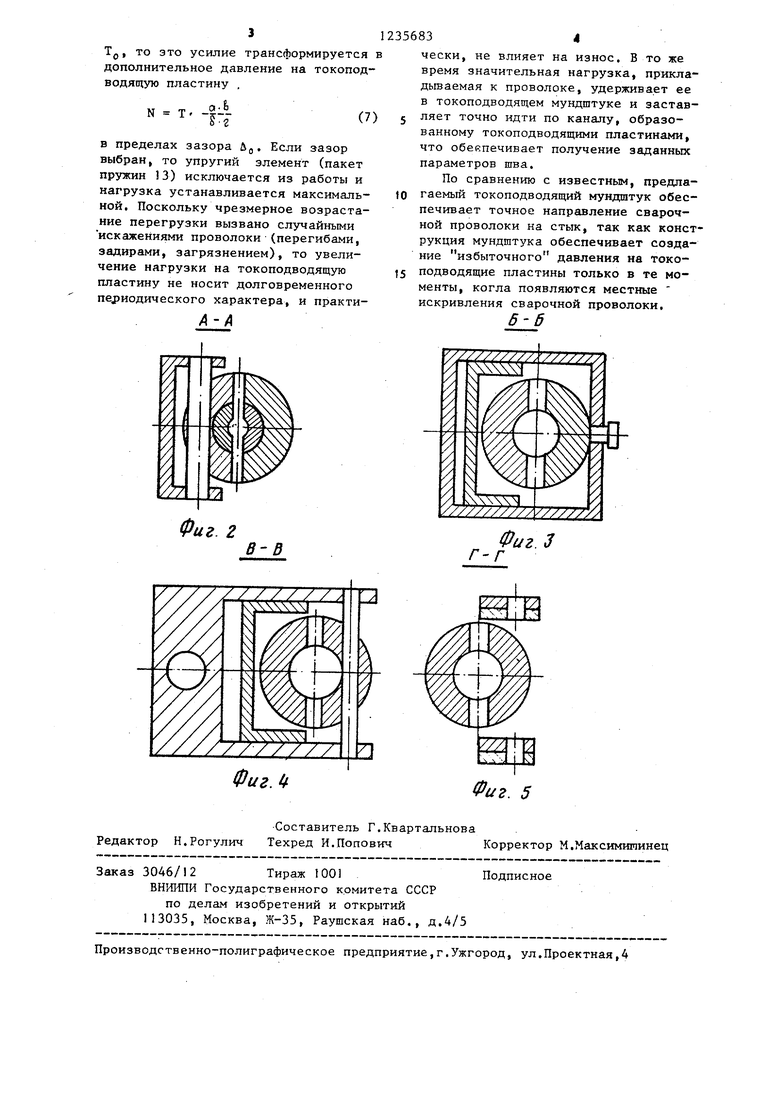

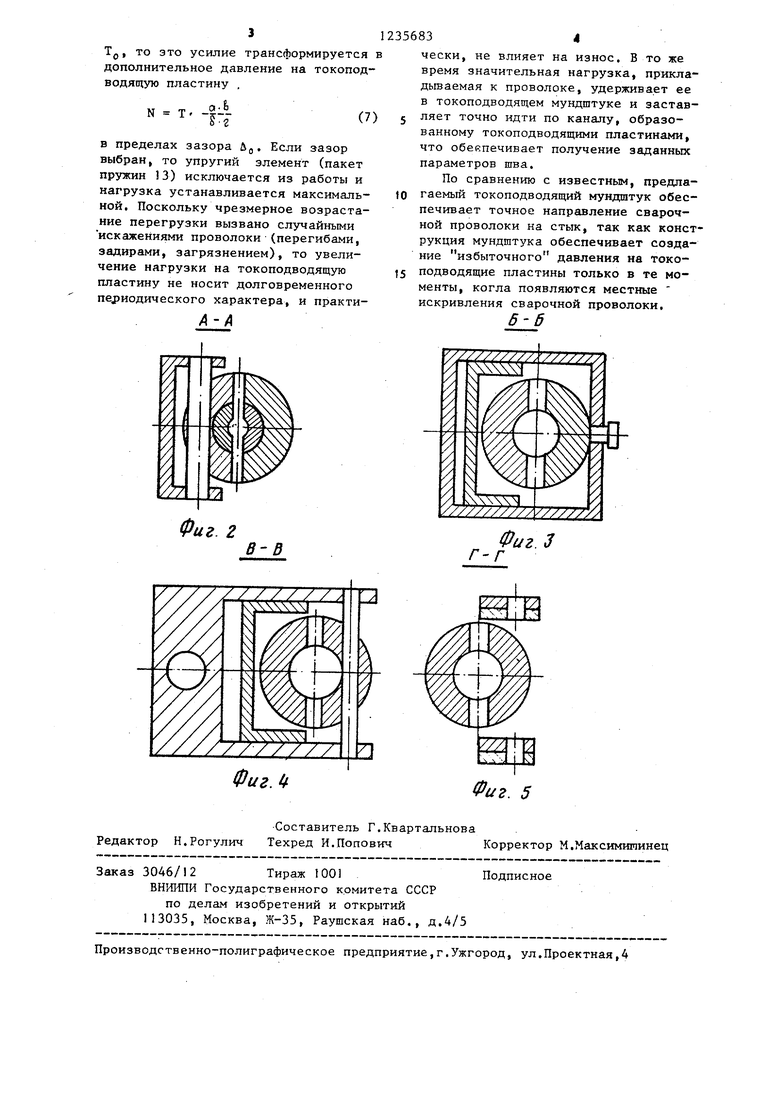

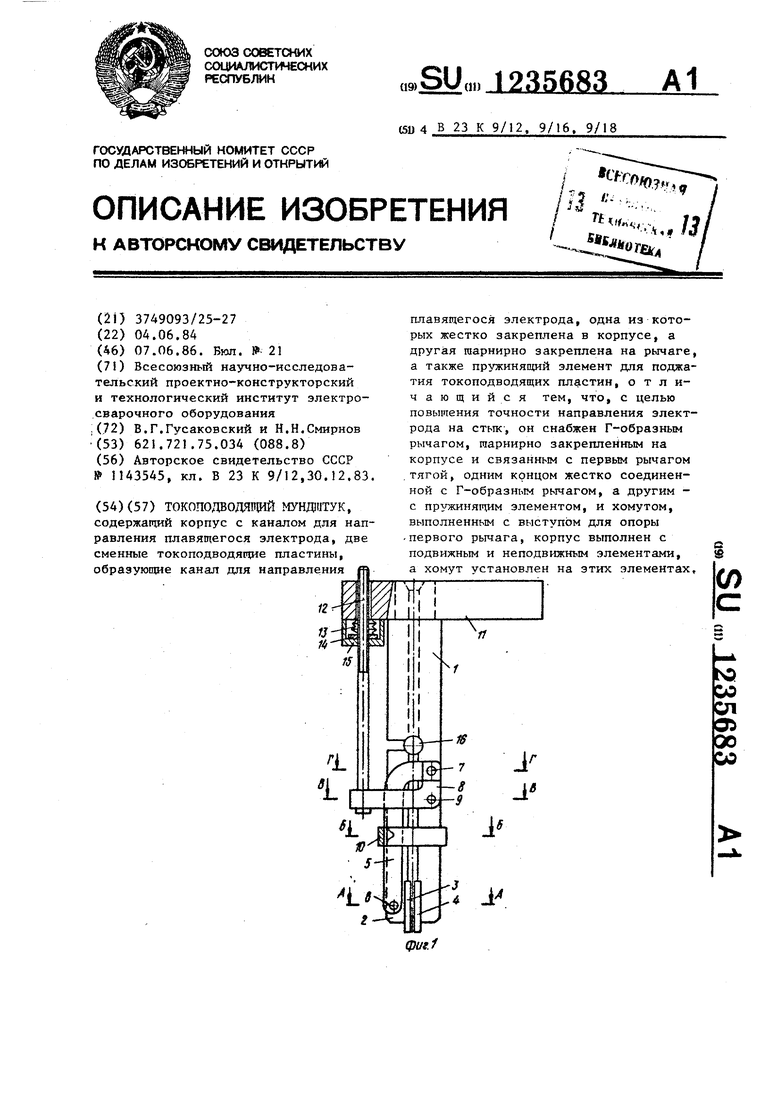

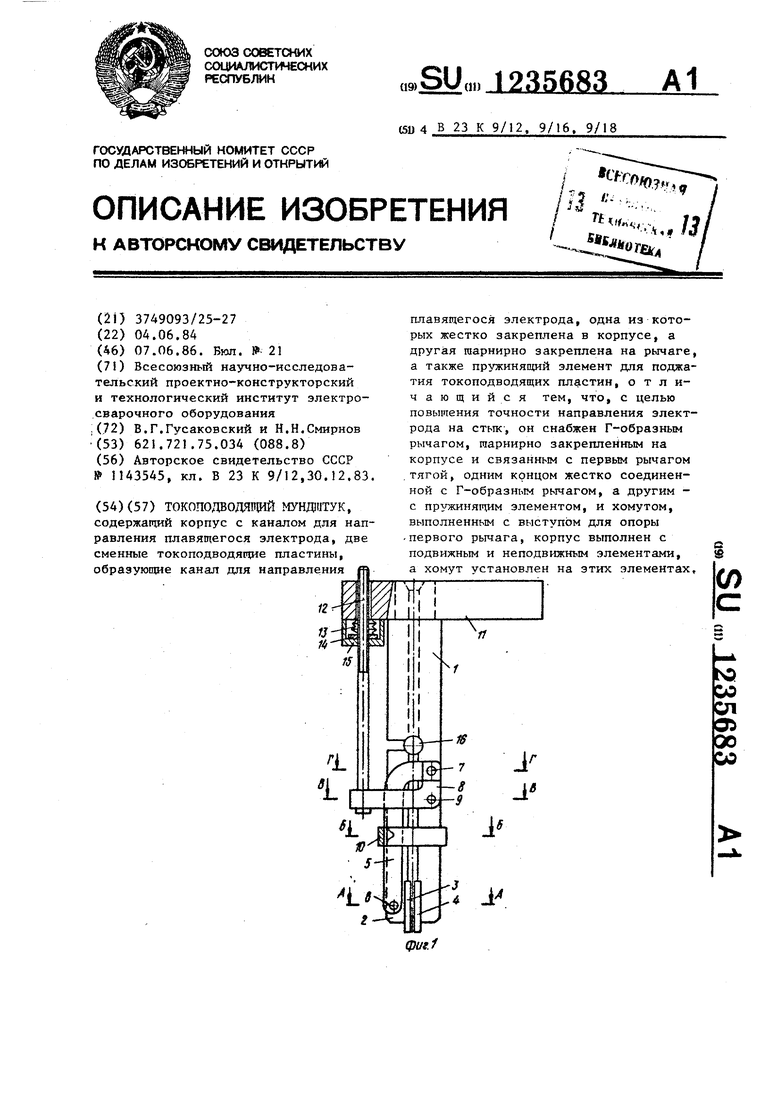

На фиг, 1 представлен мз ндштук, общий вид, в разрезе; на фиг.2 - разрез А-А на (Ьиг,; на Фиг.З - разрез В-Б га фиг,1;на Лиг,4 - разрез В-В на фиг,1; на Лиг,5 разрез Г-Г на фиг,1,

Горелка содержит корпус, выполненный с неподвижным злементом I и

подвижным элементом 2, образующими ка- 5 вкладьцпа по формуле

Верхний предел давления N, определенный по допустимому критическому давлению при механическом износе для большинства материалов контакт- нмх вкладышей (медь, Ml, М2, МЗ или МЦ, бронза БрАЖ-9-4 БрХ-08; Бр-Б-2) не создавать удельного давления больше

q ,iO,8 - ,0 МПа.(3)

Нижний предел N определяется допустимым сопротивлением переходной ЗО1-ГЫ Rf, и его можно рассчитать для принятого материала контактного

нал для направления плавящегося электрода, на которых закреплены токоподводящие пластины 3 и 4. Рычаг 5 закреплен на элементе 2 пот- средством оси 6. Второй конец рычага 5 посредством оси 7 закреплен на Г-образном рычаге 8, опорной точкой которого является ось 9, установленная в элементе 1. На элементах I и 2 установлен хомут 10 выполненный с выступом, являющимся опорной рычага 5, Корпус элементы 1 и 2) установлен в колодке I,

На другом конце Г-образного рычага 8 крепится тяга 12 с пакетом пружин HS гайкой 14 и контргайкой-15. Подвижный элемент 2 опирается на опору 16.

Устройство работает следующим образом.

После установки сварочной проволоки (плавящегося электрода) между пластинами 3 и 4, пластина 3 поджимается затягиванием тяги 12 гайкой 14 через пакет пружин 13 до некоторого начального усилия N, которое заранее определено. Затем затягивается контргайка 5, причем таким образом, что между ней и колодкой 11 остается некоторый зазор u(j , заранее определенный. Усилие NJ на вкладьппе в зависимости от усилия затягивания тяги можно рассчитать по формуле

N

т

° 5- г

(1)

длина элементов рычажной системы. затягивания тяги

г

..ft

(2)

N

(А)

где с - коэффициент, зависящий от

вгачества обработки и состояния контактных поверхностей, равен 1 а 5-3,0;

Н« твердость материала контактного вкладьппа по Бринелю; Я„- допустимое сопротивление пе

реходной зоны;

р - удельное сопротивление материала контактирующих поверхностей, большее по абсолютной величине.

Величина усилия прижатия токопод- водящей пластины к проволоке является весьма важным параметром токопрд- водящего мундштука. Как чрезмерное его увеличение, так и уменьшение резко снижают долговечность работы. При yвeл гчeнии контактного давления вьщ1е q . хотя и уменьшается сопротивление переходной зоны, и улуч- шается прилегание токоподводящей пластины к проволоке, ко резко возрастает механический износ. При уменьшении усилия до величины, мень- щей N щ уменьшается механический износ, но увеличивается сопротивление переходной зоны, ухудшается прилега- ние токоподводящей пластины к проволоке, резко возрастает электромеханический износ. Токоподводящий мундштук дает возможность объективно устанавливать и поддерживать в заданных пределах контактные усилия, обеспечивающие оптимальные условия токосъема. Для этого достаточно рассчитать ( -) величину усилия и его выставить.

Если усилие сопротивления подаче в токоподводе Т превышает значение

31

Tjj, то это усилие трансформируется в дополнительное давление на токопод- водящую пластину ,

N-T.-l-t

В пределах зазора Лд. Если зазор выбран, то упругий элемент (пакет пружин 13) исключается из работы и нагрузка устанавливается максимальной. Поскольку чрезмерное возрастание перегрузки вызвано случайными искажениями проволоки {перегибами, задирами, загрязнением), то увеличение нагрузки на токоподводящую пластину не носит долговременного периодического характера, и практиА-А

1

в

2356834

чески, не влияет на износ. В то же время значительная нагрузка, прикладываемая к проволоке, удерживает ее в токоподводящем мундштуке и застав- 5 ляет точно 1адти по каналу, образованному токоподводящими пластинами, что обекпечивает получение заданных параметров шва.

По сравнению с известным, предлагаемый токоподводящий мундштук обеспечивает точное направление сварочной проволоки на стык, так как конструкция мундштука обеспечивает создание избыточного давления на токо- подводящие пластины только в те моменты, когла появляются местные искривления сварочной проволоки,

6-6

10

t5

Фиг. 2

В-В

ФигЛ

Фи2. 5

Составитель Г.Квартальнова Редактор Н,Рогулич Техред И.ПоповичКорректор М,Максимииинец

Заказ 3046/12 Тираж 100

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д,4/3

Производственно-полиграфическое предприятие,г.Ужгород, ул.Проектная,4

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвода сварочного тока к плавящемуся электроду | 1980 |

|

SU927436A1 |

| Мундштук к сварочным головкам и горелкам | 1985 |

|

SU1278145A1 |

| Мундштук к устройствам для дуговой сварки | 1986 |

|

SU1397214A1 |

| Токоподводящий мундштук | 1987 |

|

SU1447593A1 |

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| Горелка для дуговой сварки плавящимся электродом | 1988 |

|

SU1722733A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Токоподводящий мундштук | 1985 |

|

SU1320028A1 |

| Мундштук к устройствам для дуговой сварки | 1987 |

|

SU1558601A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Ходовой трехроликовый люнет | 1935 |

|

SU43545A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-07—Публикация

1984-06-04—Подача