Изобретение относится к станкостроению и может быть использовано для подачи деталей в робототехнологических комплексах.

Целью изобретения является повышение надежности работы устройства за счет улучшения фиксации кареток и предохранения от заклинивания кулачков захватов, а также увеличение емкости устройства и улучшение условий его эксплуатации.

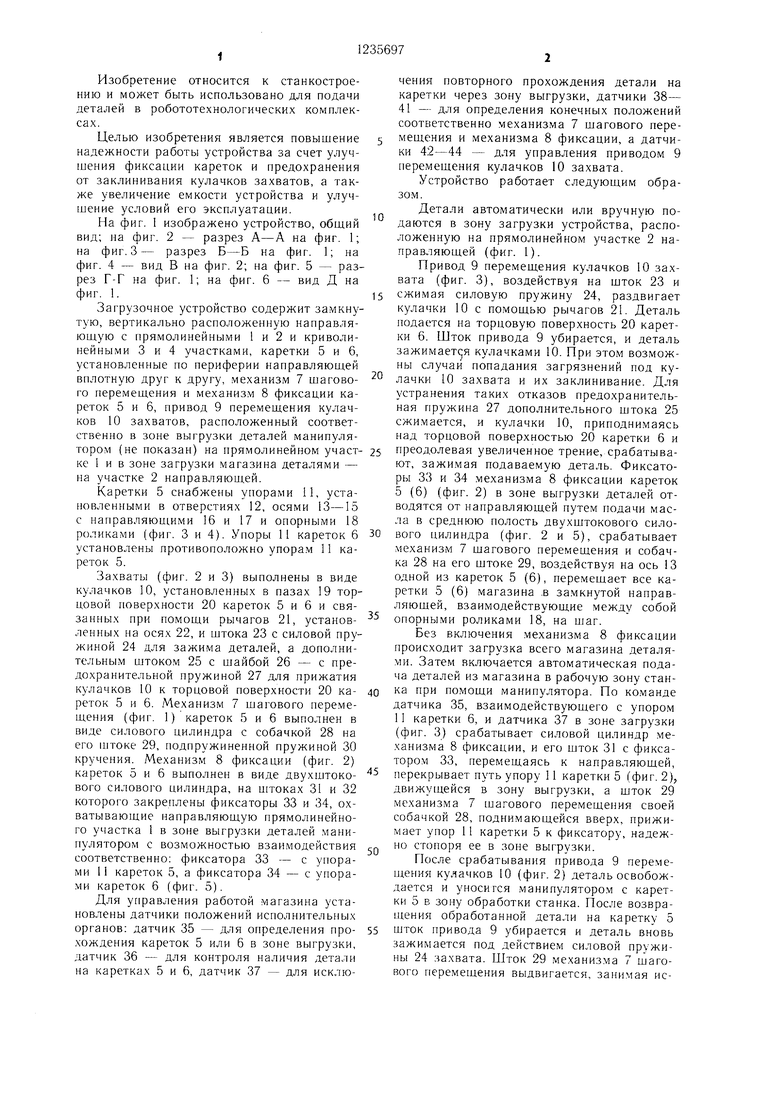

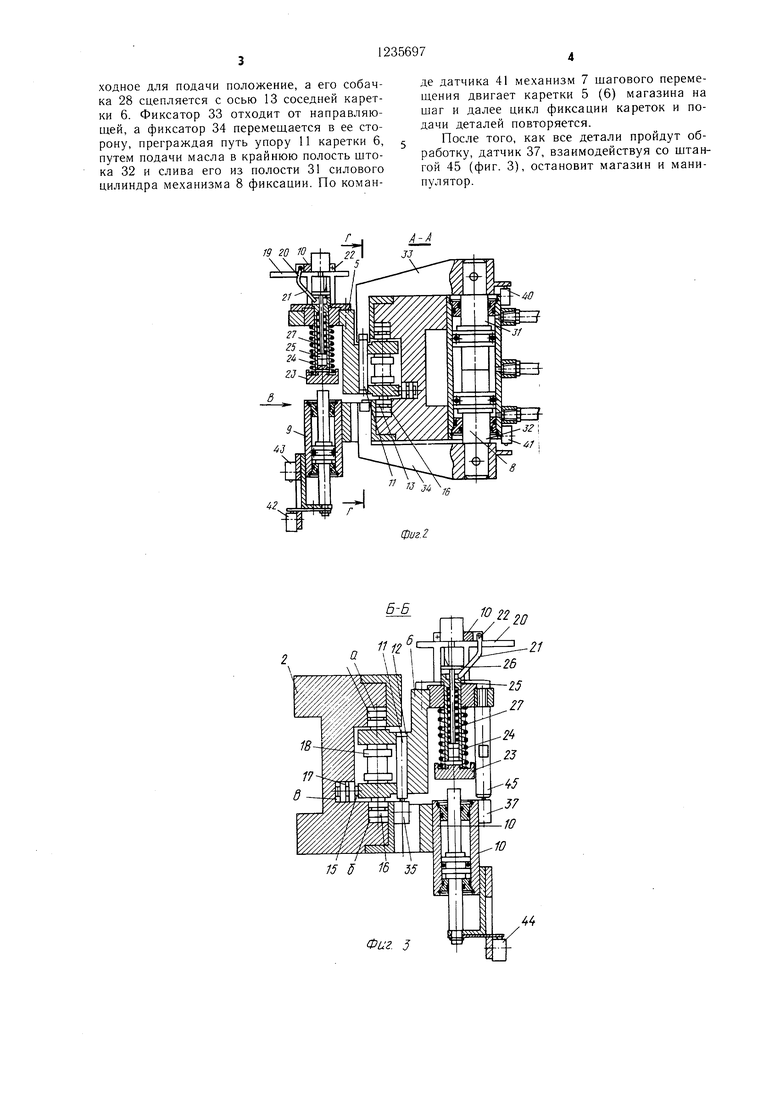

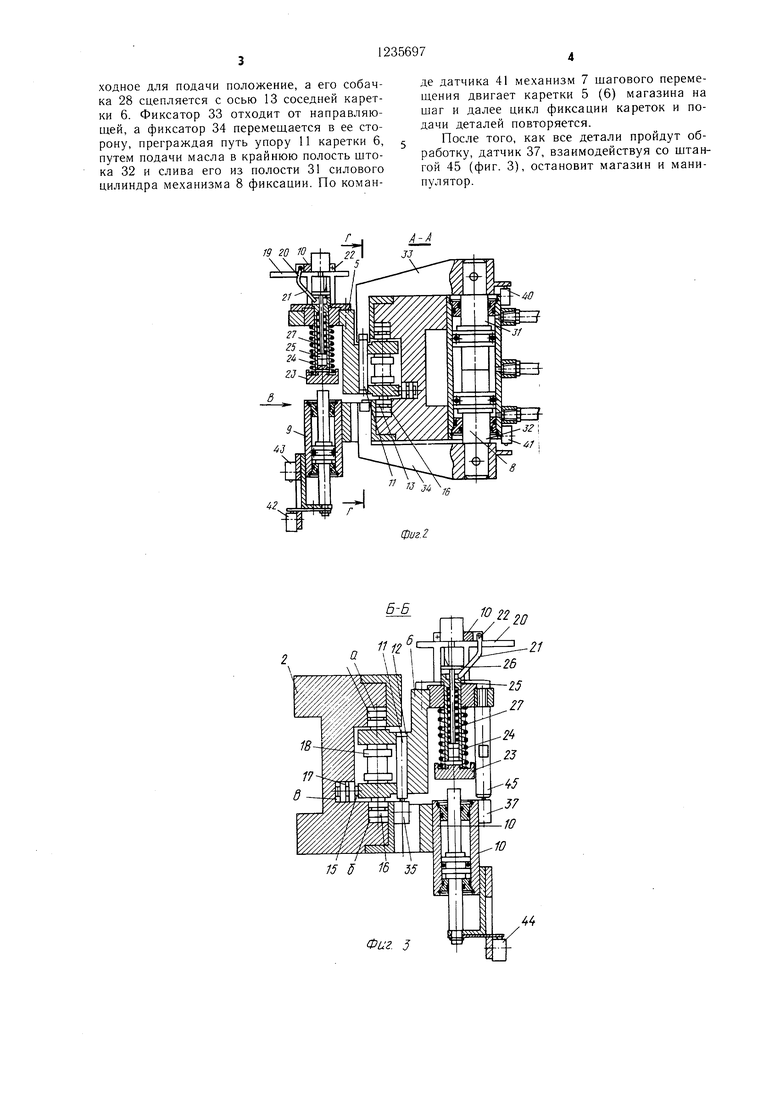

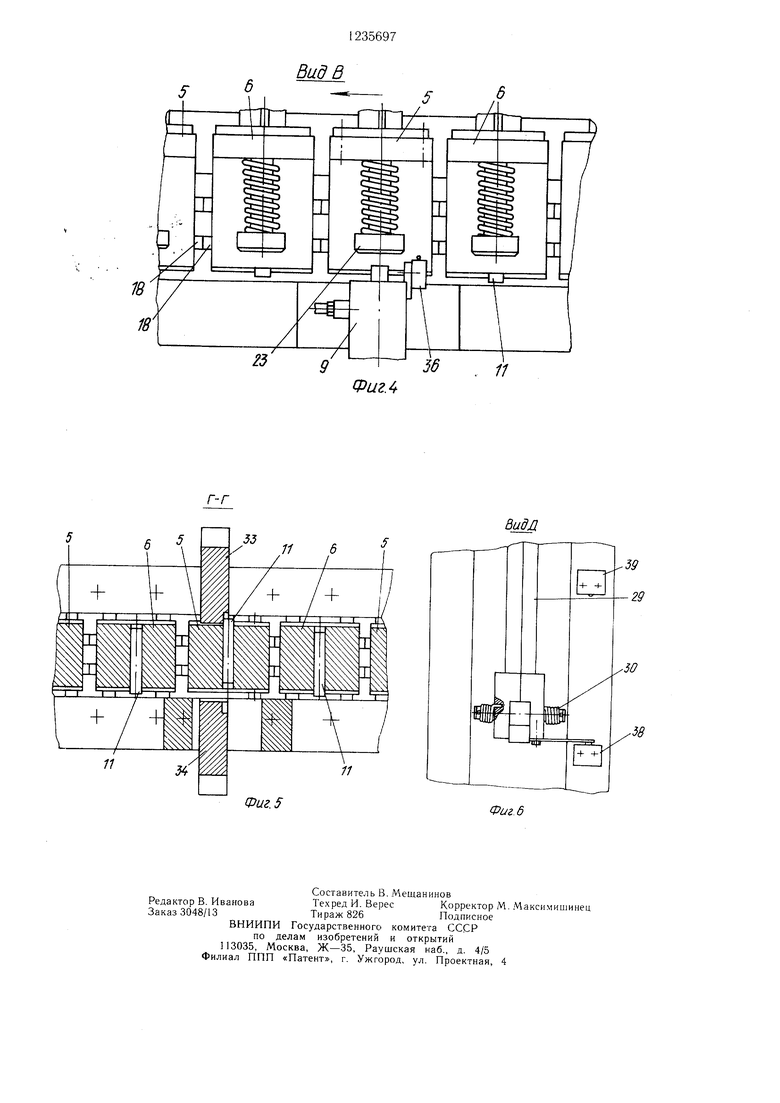

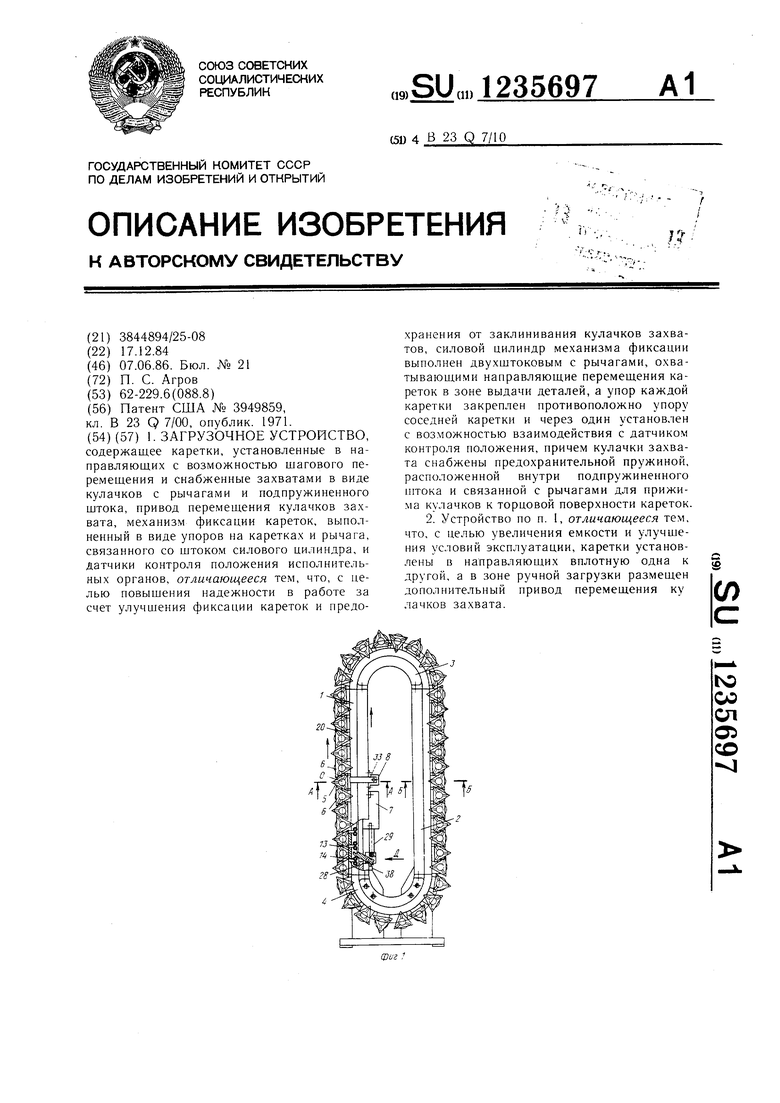

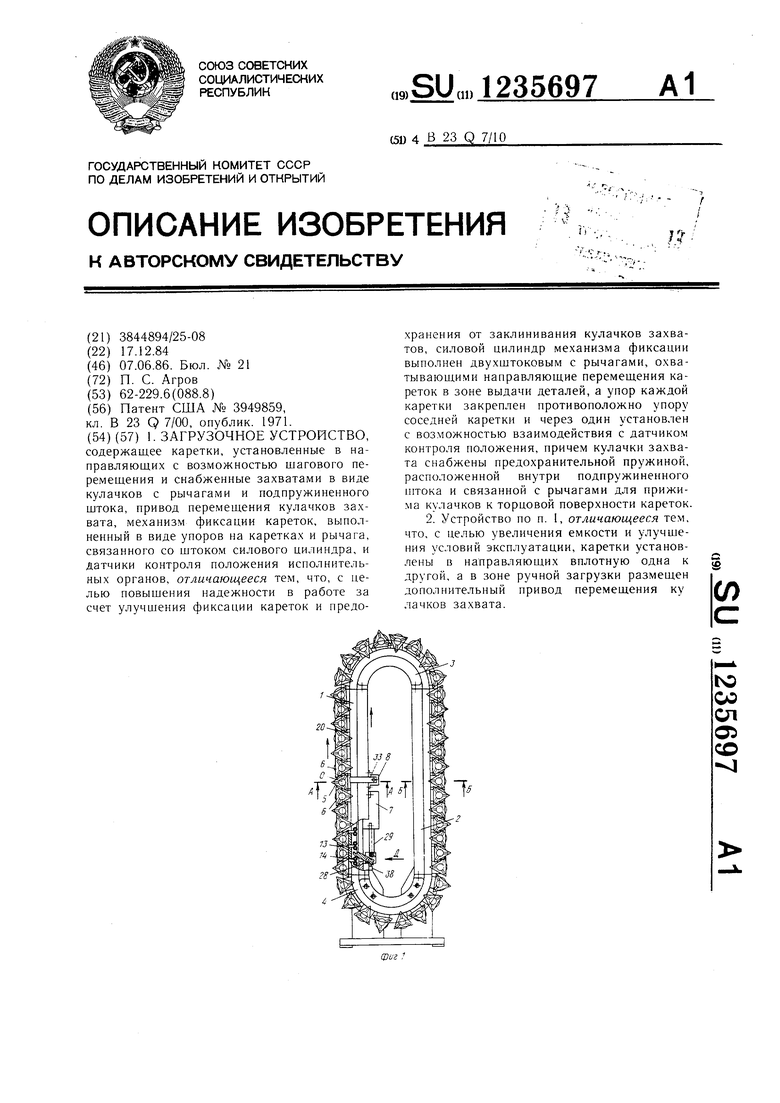

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - вид Д на фиг. 1.

Загрузочное устройство содержит замкнутую, вертикально расположенную направля- юшую с прямолинейными 1 и 2 и криволинейными 3 и 4 участками, каретки 5 и 6, установленные по периферии направляющей вплотную друг к другу, механизм 7 шагово- го перемещения и механизм 8 фиксации кареток 5 и 6, привод 9 перемещения кулачков 10 захватов, расположенный соответственно в зоне выгрузки деталей манипулятором (не показан) на прямолинейном участ- ке 1 и в зоне загрузки магазина деталями - на участке 2 направляющей.

Каретки 5 снабжены упорами 11, установленными в отверстиях 12, осями 13-15 с направляющими 16 и 17 и опорными 18 роликами (фиг. 3 и 4). Упоры 11 кареток 6 установлены противоположно упорам 11 кареток 5.

Захваты (фиг. 2 и 3) выполнены в виде кулачков 10, установленных в пазах 19 торцовой поверхности 20 кареток 5 и 6 и связанных при помощи рычагов 21, установленных на осях 22, и штока 23 с силовой пружиной 24 для зажима деталей, а дополнительным штоком 25 с шайбой 26 - с предохранительной пружиной 27 для прижатия кулачков 10 к торцовой поверхности 20 ка- реток 5 и 6. Механизм 7 шагового перемещения (фиг. 1) кареток 5 и 6 выполнен в виде силового цилиндра с собачкой 28 на его штоке 29, подпружиненной пружиной 30 кручения. Механизм 8 фиксации (фиг. 2) кареток 5 и 6 выполнен в виде двухштоко- вого силового цилиндра, на штоках 31 и 32 которого закреплены фиксаторы 33 и 34, охватывающие направляющую прямолинейного участка 1 в зоне выгрузки деталей манипулятором с возможностью взаимодействия соответственно: фиксатора 33 - с уиора- .ми 11 кареток 5, а фиксатора 34 - с упорами кареток 6 (фиг. 5).

Для управления работой магазина установлены датчики положений исполнительных органов: датчик 35 - для определения про- хождения кареток 5 или 6 в зоне выгрузки, датчик 36 - для контроля наличия детали на каретках 5 и 6, датчик 37 - для исклю

5

5

0

0 Q

5

чения повторного прохождения детали на каретки через зону выгрузки, датчики 38- 41 - для определения конечных положений соответственно механизма 7 шагового перемещения и механизма 8 фиксации, а датчики 42-44 - для управления приводом 9 перемещения кулачков 10 захвата.

Устройство работает следующим образом.

Детали автоматически или вручную подаются в зону загрузки устройства, расположенную на прямолинейном участке 2 направляющей (фиг. 1).

Привод 9 перемещения кулачков 10 захвата (фиг. 3), воздействуя на шток 23 и сжимая силовую пружину 24, раздвигает кулачки 10 с помощью рычагов 21. Деталь подается на торцовую поверхность 20 каретки 6. Шток привода 9 убирается, и деталь зажимается кулачками 10. При этом возможны случай попадания загрязнений под кулачки 10 захвата и их заклинивание. Для устранения таких отказов предохранительная пружина 27 дополнительного штока 25 сжимается, и кулачки 10, приподнимаясь над торцовой поверхностью 20 каретки 6 и преодолевая увеличенное трение, срабатывают, зажимая подаваемую деталь. Фиксаторы 33 и 34 механизма 8 фиксации кареток 5 (6) (фиг. 2) в зоне выгрузки деталей отводятся от направляющей путем подачи масла в среднюю полость двухщтокового силового цилиндра (фиг. 2 и 5), срабатывает механизм 7 шагового перемещения и собачка 28 на его щтоке 29, воздействуя на ось 13 одной из кареток 5 (6), перемещает все каретки 5 (6) магазина .в замкнутой направляющей, взаимодействующие между собой опорными роликами 18, на шаг.

Без включения механизма 8 фиксации происходит загрузка всего магазина деталями. Затем включается автоматическая подача деталей из магазина в рабочую зону станка при помощи манипулятора. По ко.манде датчика 35, взаимодействующего с упором 11 каретки 6, и датчика 37 в зоне загрузки (фиг. 3) срабатывает силовой цилиндр механизма 8 фиксации, и его щток 31 с фиксатором 33, перемещаясь к направляющей, перекрывает путь упору 11 каретки 5 (фиг. 2), движущейся в зону выгрузки, а шток 29 механизма 7 шагового перемещения своей собачкой 28, поднимающейся вверх, прижимает упор 11 каретки 5 к фиксатору, надежно стопоря ее в зоне выгрузки.

После срабатывания привода 9 переме- и 1ения кулачков 10 (фиг. 2) деталь освобождается и уноси гея манипуляторо.м с каретки 5 в зону обработки станка. После возвращения обработанной детали на каретку 5 шток привода 9 убирается и деталь вновь зажимается под действием силовой пружины 24 захвата. Шток 29 механизма 7 шагового перемещения выдвигается, занимая исходное для подачи положение, а его собачка 28 сцепляется с осью 13 соседней каретки 6. Фиксатор 33 отходит от направляющей, а фиксатор 34 перемещается в ее сторону, преграждая путь упору 11 каретки 6, путем подачи масла в крайнюю полость штока 32 и слива его из полости 31 силового цилиндра механизма 8 фиксации. По команде датчика 41 механизм 7 шагового перемещения двигает каретки 5 (6) магазина на шаг и далее цикл фиксации кареток и подачи деталей повторяется.

После того, как все детали пройдут обработку, датчик 37, взаимодействуя со штангой 45 (фиг. 3), остановит магазин и манипулятор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Загрузочно-разгрузочное устройство | 1988 |

|

SU1698159A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для подачи заготовок в зону обработки | 1986 |

|

SU1398961A1 |

| Магазин-накопитель деталей | 1986 |

|

SU1366354A1 |

| Магазин-накопитель | 1986 |

|

SU1404262A1 |

| Токарный модуль | 1989 |

|

SU1660935A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

Ю 20 Ю

0

фиг. 2

Б-Б

Ю 22

Фиг. 3

В ид В

2д

Фиг А

Фиг. 5

ВидД

-39

-29

50

.}8

Фиг 6

| Патент США № 3949859, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-17—Подача