Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления металлических форм и деталей модельно-литейной оснастки, лодвер- гающихся термическим ударам и изнашиванию при сухом трении.

Цель изобретения - повышение жидко- текучести, трещиностойкости и стрелы прогиба.

Введение алюминия раскисляет и модифицирует расплав, повышает жидкотеку- честь, трещиностойкость, пластические и технологические свойства. Нижний предел концентрации алюминия принят с концентрацией 0,003 мас.%, при которой отмечается повышение пластических и технологических свойств чугуна. Верхний предел (0,009 мас.%) ограничен концентрацией, выше которой повышается пористость, склонность к пленообразованию и

трещинам, что снижает технологические свойства.

Азот в количестве 0,007-0,02 мас.% измельчает структуру, образуя нитриды, служащие дополнительными центрами графитизации, способствует повышению износостойкости, трещиностойкости и технологических свойств. При концентрации азота до 0,007 мае. % его влияние на дисперсность структуры, пластические и технологические свойства недостаточно, а при увеличении его концентрации более 0,02 мас.% повышается содержание неметаллических включений по границам зерен, что снижает трещиностойкость, стабильность структуры, технологических и служебных свойств.

Введение редкоземельных металлов и кальция обусловлено их высокой химической активностью и модифицирующей способностью, вызывающей повышение

о

ON 00

Јь

сл ч

компактности графита и неметаллических включений, очистку границ зерен структуры и увеличение пластических, технологических и служебных свойств. Нижние их пределы приняты с концентрацией (0,008 мас.% редкоземельных металлов и 0,02 мас.% Са), при которых отмечаются улучшение компактности графита в структуре и повышение технологических свойств. При концентрации менее нижних пределов модифицирую- щий эффект проявляется недостаточно, а технологические и служебные свойства низкие.

Содержание марганца повышено до 1,03-1,3 мас.% на основе экспериментов и с целью увеличения термической стойкости, однородности структуры, технологических свойств и износостойкости. При концентрации марганца до 1,03 мас.% однородность структуры, технологические свойства и из- носостойкость недостаточны, а при увеличе- нии концентрации более 1,3 мас,% увеличивается отбел и снижаются пластические и технологические свойства.

Содержание углерода и кремния обзс- печивает образование перлитной матрицы и исключение образования эвтектического цементита в структуре, который снижает 7ехнологические свойства.

Титан введен как г ихролегирующий и графитизирующий компонент, способствующий п пзышеиию пластических и технологических свойств чугуна. При его концентрации более 0,08 мас.% возрастает количестве неметаллических включений по границам зерен, снижается компактность графита и технологические свойства. При его концентрации до 0,002 мас.% недостаточны термическая стойкость, сопротивляемостьэрозионному износу и удароустойчивость.

Пример. Опытные плавки чугунов проводят в открытых индукционных печах с кварцитоаой футеровкой. В качестве шихтовых материалов используют литейные чугу- ны, чугунный лом 17а, стальной лом 1А, 75%-ный азотированный ферромарганец ФМп75Н, ферросплав ФСАКРЮН (ТУ 14-5- 152-83} и ферротитан ФТИ20 (ГОСТ 4761

80). Ферромарганец ФМп75Н вводят в печь, а ферротитан и модифицирующий ферросплав - в литейный ковш при выпуске расплава из печи. При температуре 1380-1390°С производят заливку расплава в песчано-глинистые формы для получения заготовок 30 и 40 мм, технологических проб и металлических форм.

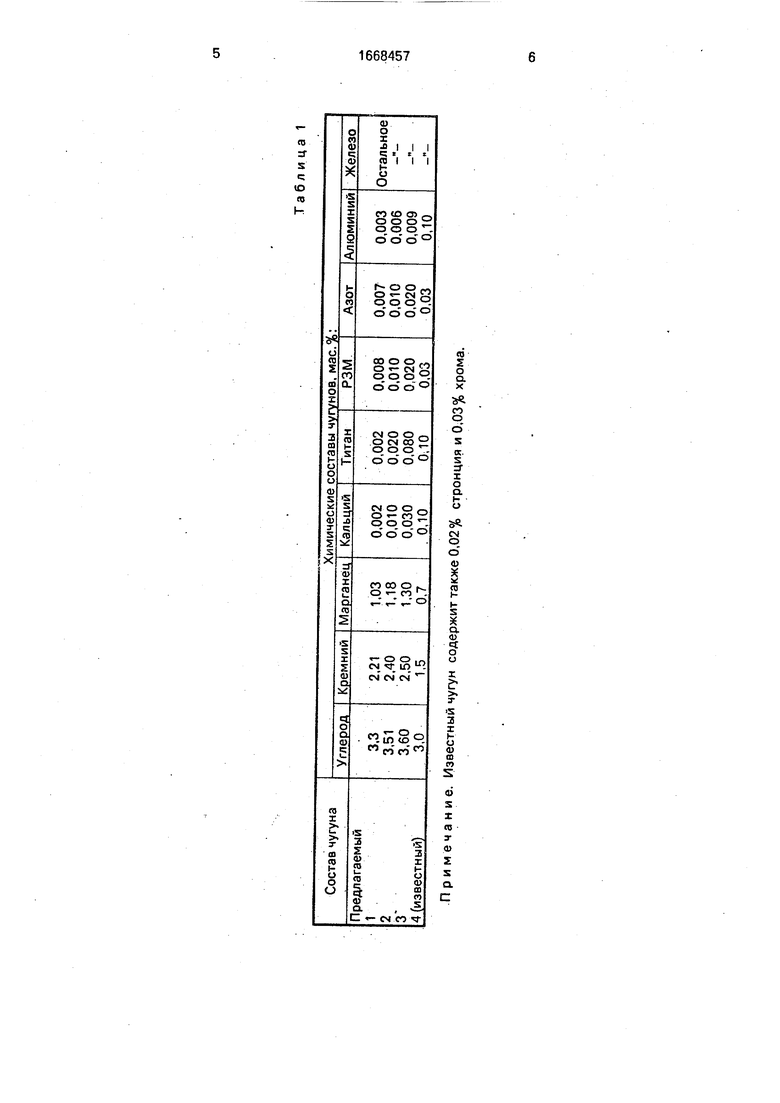

В табл.1 приведены химические составы чугунов опытных плавок. Жидкотеку- честь чугуна определяют на спиральной технологической пробе Кери, а трещино- стойкость - на звездообразной технологической пробе высотой 146 мм. Износ при сухом трении определяют на радиальных цилиндрических образцах О мм на машине Ш-1М,аудароустойчиаос ть- на вертикальном копре по известной методике. Эксплуатационную стойкость определяют по стойкости металлических форм (кокилей), а остаточные термические напряжения - на решетчатых технологических пробах.

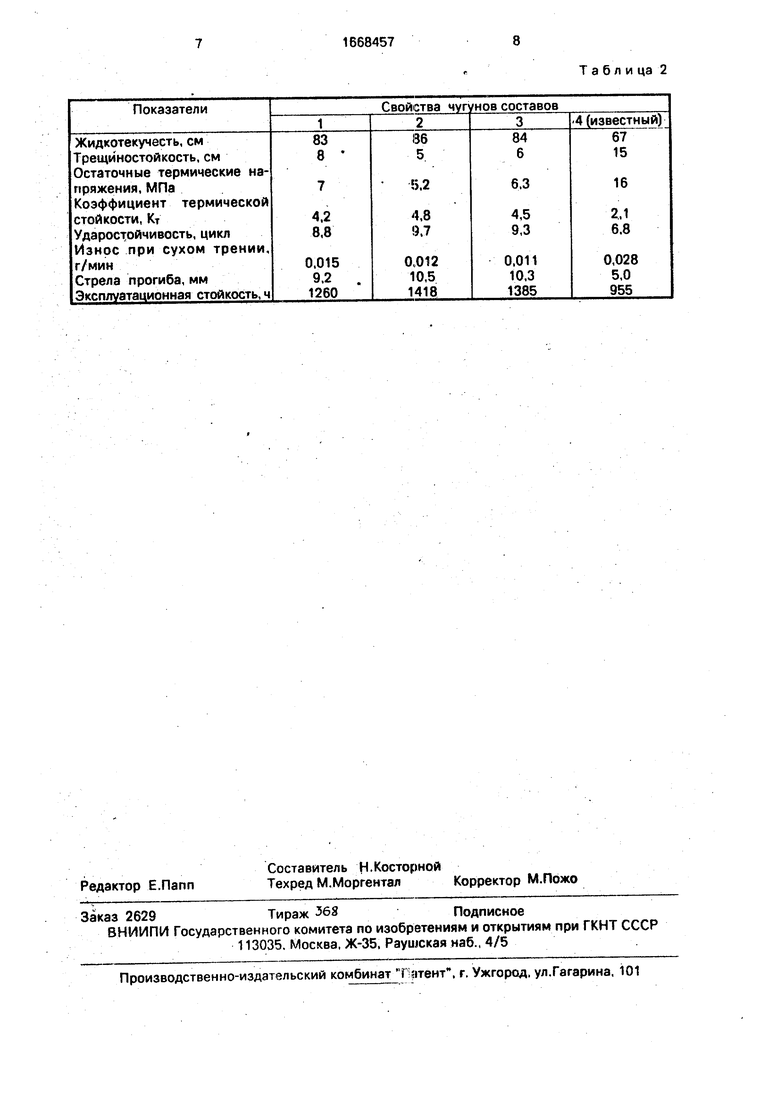

В табл.2 приведены механические и технологические свойства отливок из чугунов опытных плавок.

Как видно из табл.2, предлагаемый чугун благодаря изменению соотношения углерода, ;;альция, титана и алюминия обладает более высокими жидкотекучестью - в 1,23-1,28 раза, трещиностойкостью - в 1,8-3 раза и стрдлой прогиба - в U84-2.1 раза.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, алюминий, кальций, титан, редкоземельные элементы, азот и железо, отличающийся тем, что, с целью повышения жидкотекучести, трещиностойкости и стрелы прогиба, он содержит компоненты в следующем соотношении, мас.%:

Углерод3,30-3,6

Кремний2,21-2,5

- Марганец1,03-1,30

Алюминий0,003-0,009

Кальций0,002-0,03

Титан0,002-0,08

Редкоземельные элементы 0,008-0,02 Азот0.007-0,02

ЖелезоОстальное

Примечание. Известный чугун содержит также 0,02% стронция и 0,03% хрома.

Т а б л и ца 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1989 |

|

SU1654364A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Чугун | 1989 |

|

SU1668454A1 |

| Чугун | 1988 |

|

SU1548245A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Чугун | 1986 |

|

SU1357452A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Серый чугун | 1989 |

|

SU1675378A1 |

| Чугун | 1991 |

|

SU1803457A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении деталей металлических форм и металлооснастки. Цель изобретения - повышение жидкотекучести, трещиностойкости и стрелы прогиба. Новый чугун содержит компоненты в следующем соотношении, мас.%: C 3,3 - 3,6

SI 2,21 - 2,5

MN 1,03 - 1,30

AL 0,003 - 0,009

CA 0,002 - 0,03

TI 0,002 - 0,03

РЗМ 0,008 - 0,02

N 0,007 - 0,02

FE остальное. Изменение в предложенном чугуне содержания C,CA, TI и AL позволило повысить жидкотекучесть в 1,23 - 1,88 раза, трещиностойкость в 1,8 - 3,0 раза и стрелы прогиба в 1,84 - 2,1 раза. 2 табл.

| Чугун | 1979 |

|

SU834197A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU815066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-13—Подача