- 112

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для правки алмазных кругов на токопроводящих связках.

Целью изобретения является уменьшение удельного расхода алмазного круга путем смещения траектории разрядов между правящим электродом и стружкой в сторону от зерен.

На чертеже представлена одна из схем осуществления предлагаемого способа.

Правящий электрод-катод 1, выполненный в виде кольца (трубки) с тор-, цовой рабочей поверхностью, подключен к отрицательному 5 а торцовый алмазный круг 2 на токопроводящей связке - к положительному полюсу источника питания. Катод 1 установлен таким образом, чтобы межцентровое расстояние А имело оптимальную величину| а зона правки располагалась вне зоны обработки детали 3.

Способ осуществляется следующим образом,

Рассчитывают оптимальные величины межцентрового расстояния и скорости вращения катода по зависимостям:

, r5«L . д к вГ - 2

0,.

BK

V . 0,02 V. А

-2,}

межцентровое расстояние, м; диаметр круга, м; ширина круга, м; диаметр правящего электрода- катода, м;

А, м

т q, мг/мм Примечание

OJ1 54,5 0,56

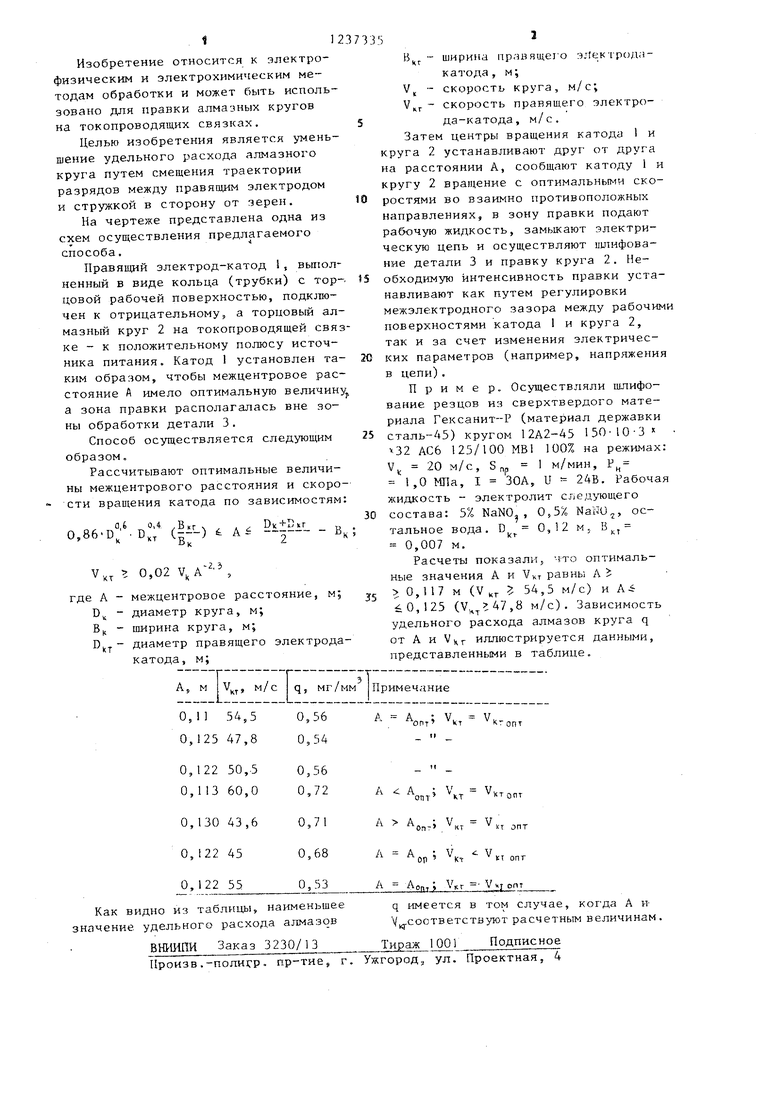

Как видно из таблицы, наименьшее значение удельного расхода алмазов

ВНИИПИ Заказ 3230/13

Произв.-полиср. пр-тие г. Ужгород, ул. Проектная, 4

5

В,

V,

V.

ширина прлвящет о з:(«;ктр()да- катода , м;

скорость круга, м/с; скорость правящего электрода-катода, м/с.

Затем центры вращения катода 1 и круга 2 устанавливают друг от друга на расстоянии А, сообщают катоду 1 и кругу 2 вращение с оптимальными скоростями во взаимно противоположных направлениях, в зону правки подают рабочую жидкость, замыкают электрическую цепь и осуществляют ишифова- ние детали 3 и правку круга 2. Необходимую интенсивность правки устанавливают как путем регулировки межэлектродного зазора между рабочими поверхностями катода 1 и круга 2, так и за счет изменения электрических параметров (например, напряжения в цепи),

Пример. Осуществляли шлифование резцов из сверхтвердого материала Гексанит-Р (материал державки сталь-45) кругом 12А2-45 15010-3 32 АС6 125/100 МВ1 100% на режимах: V 20 м/с, Snp 1 м/мин, Р 1,0 МПа, I ЗОА, и - 24В. Рабочая жидкость - электролит следующего 0 состава: 5% NaNO., NaNO, ос0

5

D О,12 м. ki-

7 Вкг

5

тальное вода, 0,007 м.

Расчеты показали, что оптимальные значения А и VKT равны А 0,117 м (V 54,5 м/с) и Ai 0,125 (V,,47,8 м/с). Зависимость удельного расхода алмазов круга q от А и Vi иллюстрируется данными, представленными в таблице.

- АОПТ; V,, v,,

q имеется в том случае, когда А и- УцуСоответствуют расчет

Тираж 1001 Подписное

УцуСоответствуют расчетным величинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки шлифовального круга с прерывистой рабочей поверхностью | 1985 |

|

SU1256938A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ С НЕПРЕРЫВНОЙ ПРАВКОЙ КРУГА | 2003 |

|

RU2239525C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ эрозионно-химической правки | 1985 |

|

SU1371815A1 |

| Способ электроэрозионной правки алмазных кругов | 1982 |

|

SU1085729A1 |

| КОНСТРУКЦИЯ КАТОДА ДЛЯ ПРАВКИ КРУГА ПРИ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКЕ | 2010 |

|

RU2446039C2 |

| Способ электроэрозионной правки абразивного круга | 1983 |

|

SU1199498A1 |

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1981 |

|

SU1009685A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-15—Публикация

1983-06-10—Подача