Изобретение относится к абразивной обработке и может быть использовано для одно- и двусторонней доводки свободным абразивом деталей машин и приборов на доводочных станках.

Цель изобретения повышение качества обработки на основании измеренных за каждый цикл относительного движения обрабатываемой заготовки по инструменту сигналов нормальной и тангенциальной составляющих результирующей силы доводки, сравнения этих сигналов с заданными пороговыми значениями ивведения в процесс обработкидополнительного силовоговоздействия.

I

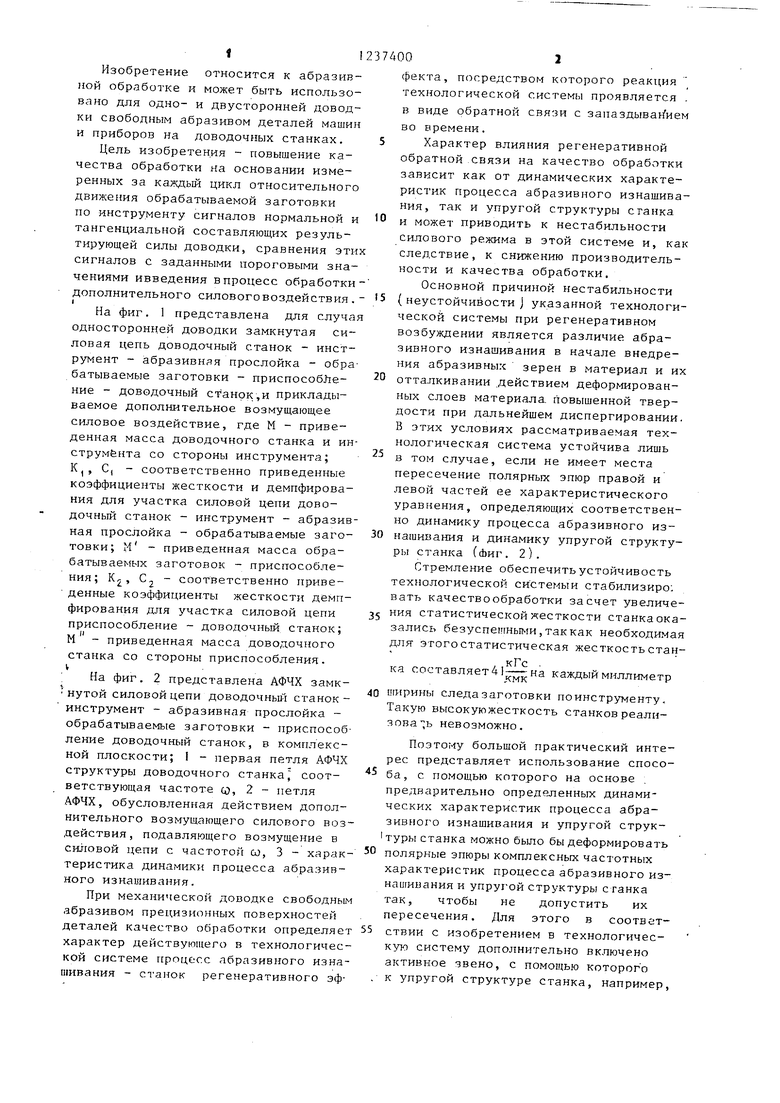

На фиг. 1 представлена для случая односторонней доводки замкнутая силовая цепь доводочный станок - инструмент - абразивная прослойка - обрабатываемые заготовки - пpиcпocoб le- ние - доводочный станок,и прикладываемое дополнительное возмущающее силовое воздействие, где М - приведенная масса доводочного станка и инструмента со стороны инструмента; К

(

С, - соответственно приведенные

коэффициенты жесткости и демпфирования для участка силовой цепи доводочный станок - инструмент - абразивная прослойка - обрабатываемые заготовки; М - приведенная масса обрабатываемых заготовок - приспособления; К, Cj - соответственно приведенные коэффициенты жесткости демпфирования для участка силовой цепи приспособление - доводочный станок; м - приведенная масса доводочного станка со стороны приспособления.

V

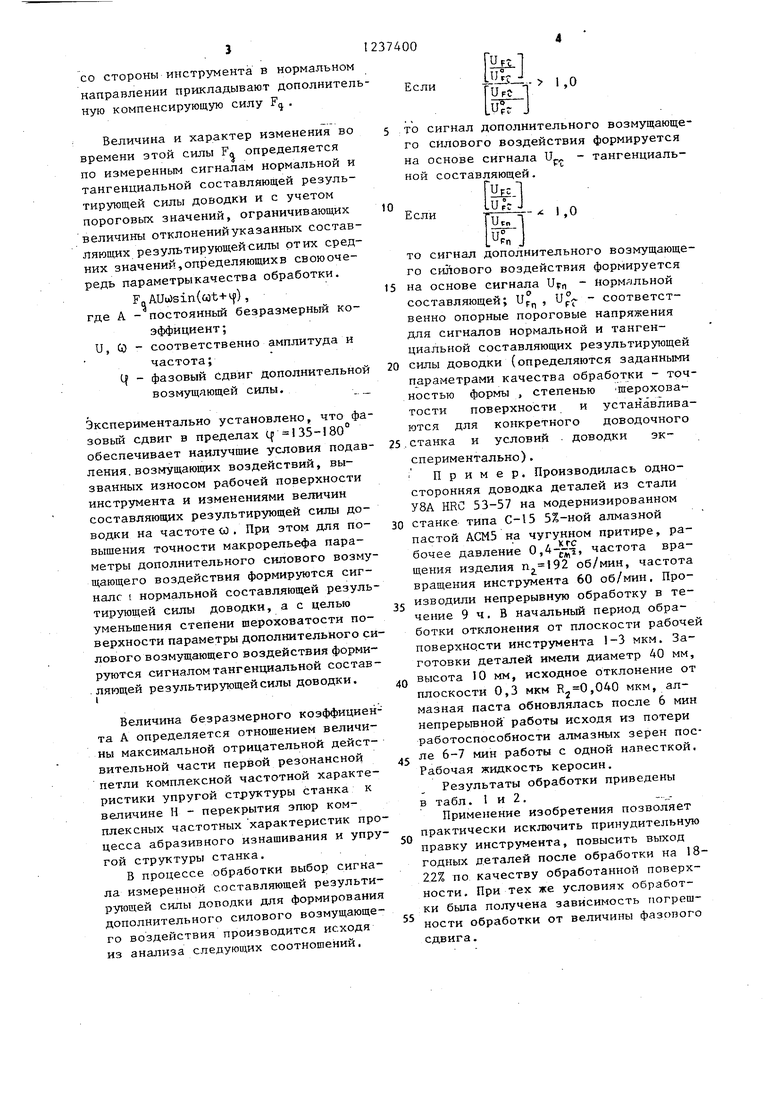

На фиг. 2 представлена АФЧХ замкнутой силовой цепи доводочный станок- инструмент - абразивная прослойка - обрабатываемые заготовки - приспособление доводочный станок, в комплексной плоскости; 1 - первая петля АФЧХ структуры доводочного станкаj соответствующая частоте со, 2 - петля АФЧХ, обусловленная действием дополнительного возмущающего силового воздействия, подавляющего возмущение в снгювой цепи с частотой со, 3 - характеристика динамики процесса абразивного изнашивания.

При механической доводке свободным абразивом прецизионных поверхностей

фекта, посредством которого реакция технологической системы проявляется . в виде обратной связи с зaпaздывa ifиeм во времени.

5 Характер влияния регенеративной обратной .связи на качество обработки зависит как от динамических характеристик процесса абразивного изнашивания, так и упругой структуры станка О и может приводить к нестабильности силового режима в этой системе и, как следствие, к снижению производительности и качества обработки.

Основной причиной нестабильности

- 5 ( неустойчивости J указанной технологической системы при регенеративном возбуждении является различие абразивного изнашивания в начале внедрения абразивных зерен в материал и их отталкивании .действием деформированных слоев материала, повышенной твердости при дальнейшем диспергировании. В этих условиях рассматриваемая технологическая система устойчива лишь в том случае, если не имеет места пересечение полярных эпюр правой и левой частей ее характеристического уравнения, определяющих соответственно динамику процесса абразивного из- 30 нашивания и динамику упругой структуры станка (сЬиг. 2).

Стремление обеспечить устойчивость технологической си стемыи стабилизиро: вать качествообработки за счет увеличе- 35 ния статистической жесткости станкаока- залис11 безуспепгными ,таккак необходимая для этогостатистическая жесткостьстан20

25

ка составляет4

кГс кмк

на каждый миллиметр

45

40 ширины следа заготовки поинструменту. Такую высокуюжесткость станковреали- невозможно.

Поэтому большой практический интерес представляет использование способа, с помощью которого на основе . предварительно определенных динамических характеристик процесса абразивного изнашивания и упругой структуры станка можно бьшо бы деформировать полярные эпюры комплексных частотных характеристик процесса абразивного изнашивания и упругой структуры станка так, чтобы не допустить их пересечения. Для этого в соотвгт50

деталей качество обработки определяет55 ствии с изобретением в технологичес- характер действующего в технологичес- кую систему дополнительно включено кой системе процесс абразивного изна- активное звено, с помощью которого шивания - станок регенеративного эф- - к упругой структуре станка, например.

374002

фекта, посредством которого реакция технологической системы проявляется . в виде обратной связи с зaпaздывa ifиeм во времени.

5 Характер влияния регенеративной обратной .связи на качество обработки зависит как от динамических характеристик процесса абразивного изнашивания, так и упругой структуры станка О и может приводить к нестабильности силового режима в этой системе и, как следствие, к снижению производительности и качества обработки.

Основной причиной нестабильности

5 ( неустойчивости J указанной технологической системы при регенеративном возбуждении является различие абразивного изнашивания в начале внедрения абразивных зерен в материал и их отталкивании .действием деформированных слоев материала, повышенной твердости при дальнейшем диспергировании. В этих условиях рассматриваемая технологическая система устойчива лишь в том случае, если не имеет места пересечение полярных эпюр правой и левой частей ее характеристического уравнения, определяющих соответственно динамику процесса абразивного из- 30 нашивания и динамику упругой структуры станка (сЬиг. 2).

Стремление обеспечить устойчивость технологической си стемыи стабилизиро: вать качествообработки за счет увеличе- 35 ния статистической жесткости станкаока- залис11 безуспепгными ,таккак необходимая для этогостатистическая жесткостьстан20

25

ка составляет4

кГс кмк

на каждый миллиметр

ирины следа заготовки поинструменту. акую высокуюжесткость станковреали- невозможно.

Поэтому большой практический интерес представляет использование способа, с помощью которого на основе . предварительно определенных динамических характеристик процесса абразивного изнашивания и упругой структуры станка можно бьшо бы деформировать полярные эпюры комплексных частотных характеристик процесса абразивного изнашивания и упругой структуры станка так, чтобы не допустить их пересечения. Для этого в соотвгт

со стороны инструмента в нормальном направлении прикладывают дополнителную компенсирующую силу F(j ,

Величина и характер изменения во времени этой силы Рл определяется по измеренным сигналам нормальной и тангенциальной составляющей результирующей силы доводки и с учетом пороговых значений, ограничивающих величины отклоненийуказанных составляющих результирующей силы от их средних значений,определяющихв своюочередь параметрыкачества обработки.

FQAUu)sin(cot+4i),

где А - постоянный безразмерный коэффициент;и, СО - соответственно амплитуда и

частота;

Ц - фазовый сдвиг дополнительной возмущающей силы.

Экспериментально установлено, что фазовый сдвиг в пределах ( 135-180° обеспечивает наилучшие условия подавления, возмущающих воздействий, вызванных износом рабочей поверхности инструмента и изменениями величин составляющих результирующей силы доводки на частоте to. При этом для повышения точности макрорельефа параметры дополнительного силового возмущающего воздействия формируются сигнале I нормальной составляющей результирующей силы доводки, а с целью уменьшения степени шероховатости поверхности параметры дополнительного силового возмущающего воздействия формируются сигналом тангенциальной состав.ляющей результирующей силы доводки. I

Величина безразмерного коэффициента А определяется отношением величины максимальной отрицательной действительной части первой резонансной петли комплексной частотной характеристики упругой структуры станка к величине Н - перекрытия эпюр комплексных частотных характеристик процесса абразивного изнашивания и упругой структуры станка.

В процессе обработки выбор сигнала измеренной составляющей результирующей силы доводки для формирования дополнительного силового возмущающего воздействия производится исходя из анализа следующих соотношений,

1и°.. J

г--1- ЬО

Если

то сигнал дополнительного возмущающего силового воздействия формируется

и.

Ft

- тангенциаль10

Если

1,0

15

20

5

0

то сигнал дополнительного возмущающего силового воздействия формируется на основе сигнала U нормальной составляющей; U , J° - соответственно опорные пороговые напряжения для сигналов нормальной и тангенциальной составляющих результирующей силы доводки {определяются заданными параметрами качества обработки - точностью формы , степенью Шерохова-- тости поверхности и устанавливаются для конкретного доводочного ,станка и условий . доводки экспериментально) .

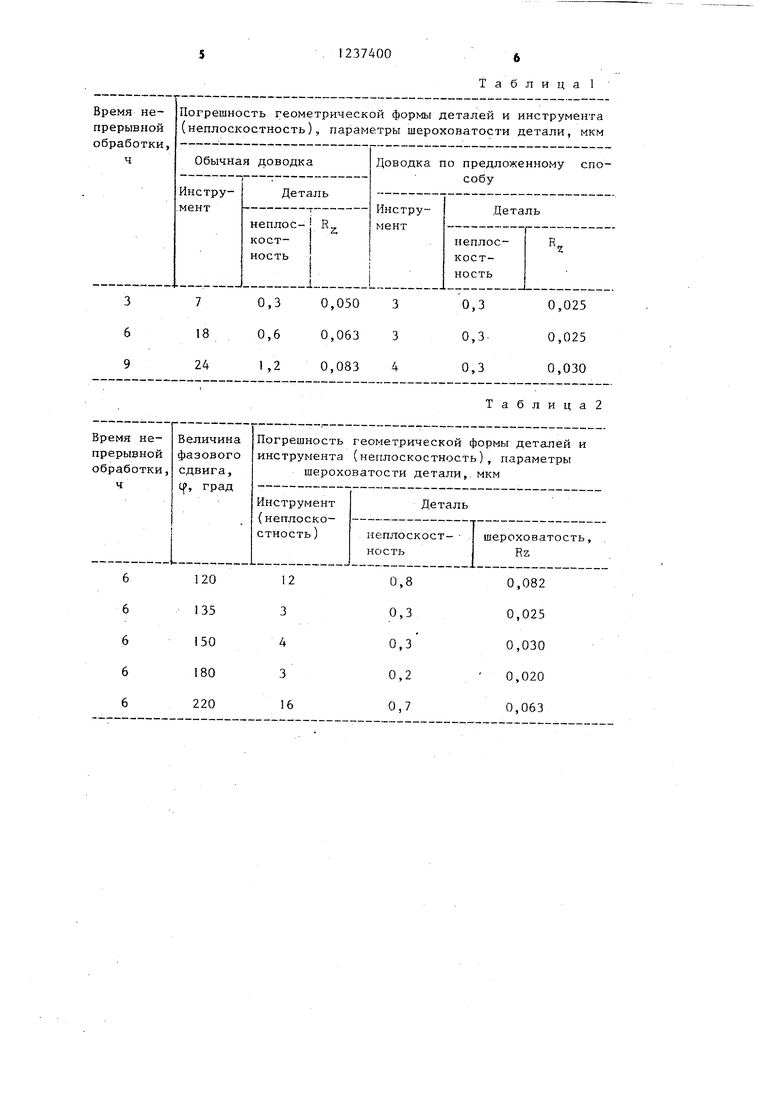

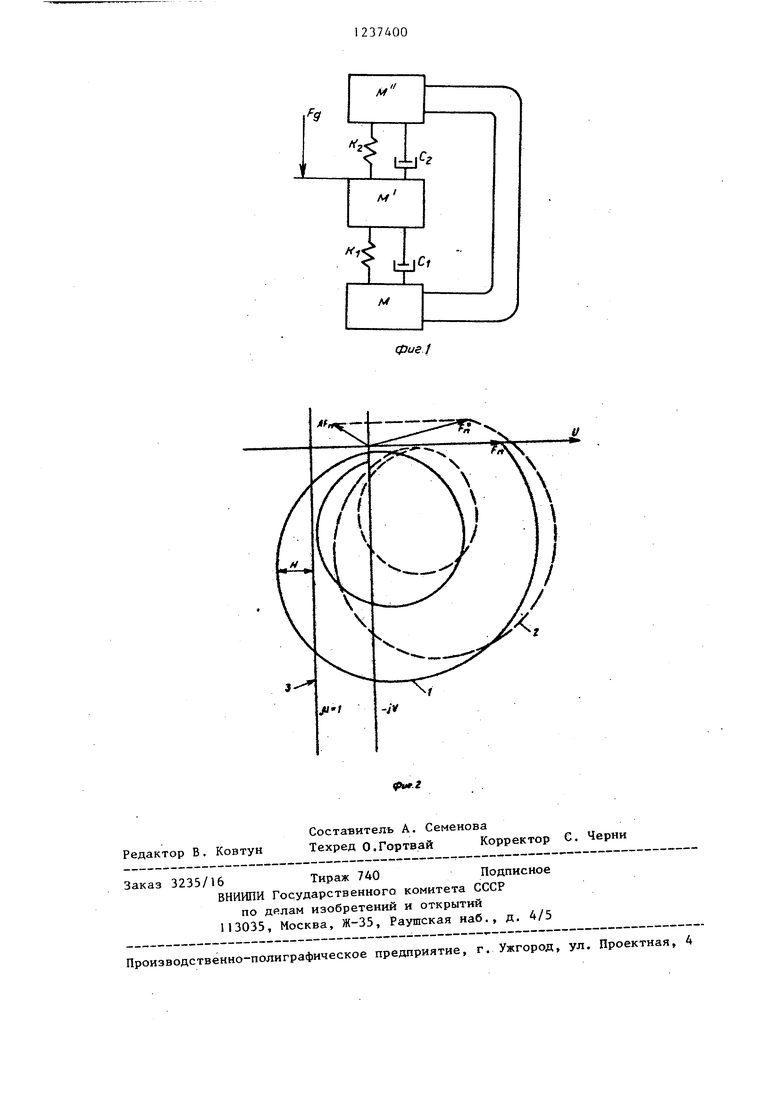

Пример. Производилась односторонняя доводка деталей из стали У8А HRC 53-57 на модернизированном станке типа С-15 5%-ной алмазной пастой АСМ5 на чугунном притире, ра V

бочее давление 0,, частота вращения изделия об/мин, частота вращения инструмента 60 об/мин, Про- 5 изводили непрерывную обработку в течение 9 ч. В начальный период обработки отклонения от плоскости рабочей поверхности инструмента 1-3 мкм. Заготовки деталей имели диаметр 40 мм, высота 10 мм, исходное отклонение от плоскости 0,3 мкм ,040 мкм, алмазная паста обновлялась после 6 мин непрерьшной работы исходя из потери работоспособности алмазных зерен после 6-7 мин работы с одной навесткой. Рабочая жидкость керосин.

Результаты обработки приведены в табл. t и 2.. ,

Применение изобретения позволяет практически исключить принудительную правку инструмента, повысить выход годных деталей после обработки на 18- 22% по качеству обработанной поверхности. При тех же условиях обработки была получена зависимость погрещ- ности обработки от величины фазового сдвига.

0

5

0

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Доводочный станок | 1985 |

|

SU1274914A1 |

| Способ доводки | 1986 |

|

SU1349976A1 |

| Способ доводки | 1984 |

|

SU1201110A1 |

| СПОСОБ ПОСТРОЕНИЯ ДИНАМИЧЕСКОЙ МОДЕЛИ ЭКВИВАЛЕНТНОЙ УПРУГОЙ СИСТЕМЫ МЕТАЛЛОРЕЖУЩЕГО СТАНКА В ЗОНЕ РЕЗАНИЯ | 1996 |

|

RU2130598C1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕМЕНТОВ ЗАМКНУТОЙ ДИНАМИЧЕСКОЙ СИСТЕМЫ ТОКАРНОГО СТАНКА | 1997 |

|

RU2146585C1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| СПОСОБ БЕСЦЕНТРОВОЙ АБРАЗИВНОЙ ДОВОДКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344919C2 |

| Способ определения динамической жесткости станка | 1990 |

|

SU1761383A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станок для доводки плоских поверхностейдЕТАлЕй | 1979 |

|

SU804402A1 |

Редактор В. Ковтун

Составитель А. Семенова

Техред О.Гортвай Корректор С. Черни

Заказ 3235/16 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по дрлам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Подураев В | |||

| Н | |||

| Автоматически регулируемые и комбинированные процессы резания | |||

| М.: Машиностроение, 1977, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

Авторы

Даты

1986-06-15—Публикация

1984-06-01—Подача