Изобретение относится к судостроению и судоремонту, в частности к технологии и оборудованию для центровки судового валопровода.

Целью изобретения является повышение точности центровки и уменьшение трудоемкости и длительности постройки судна.

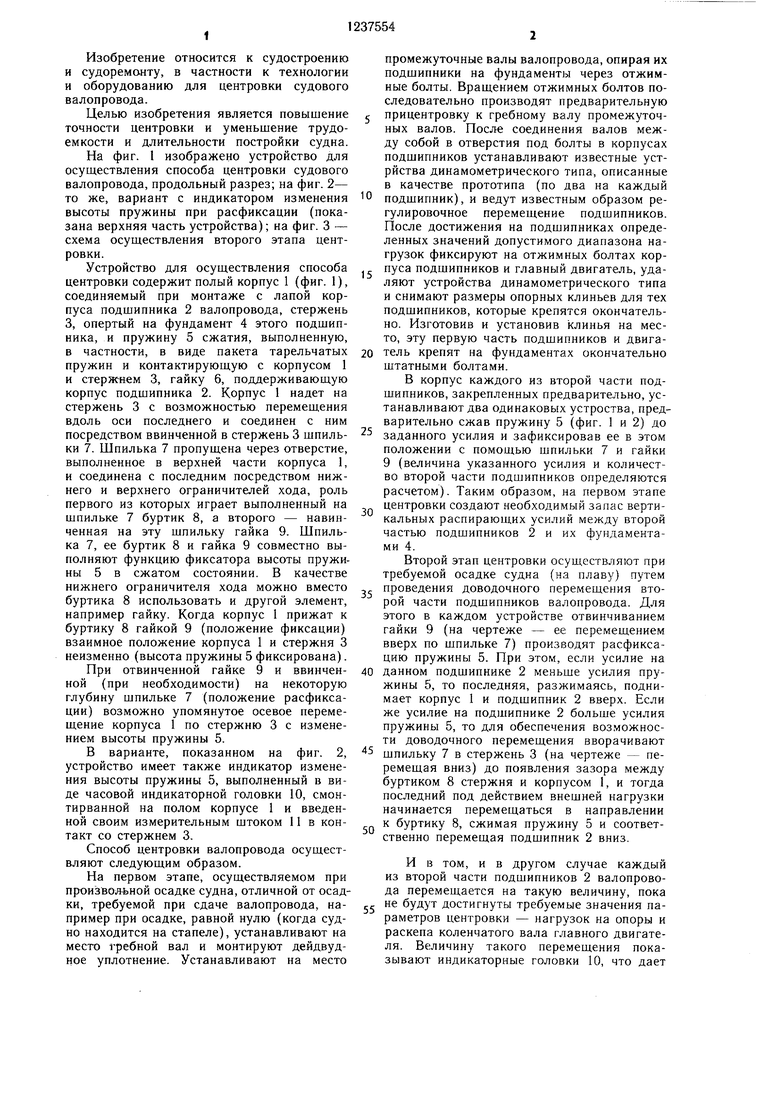

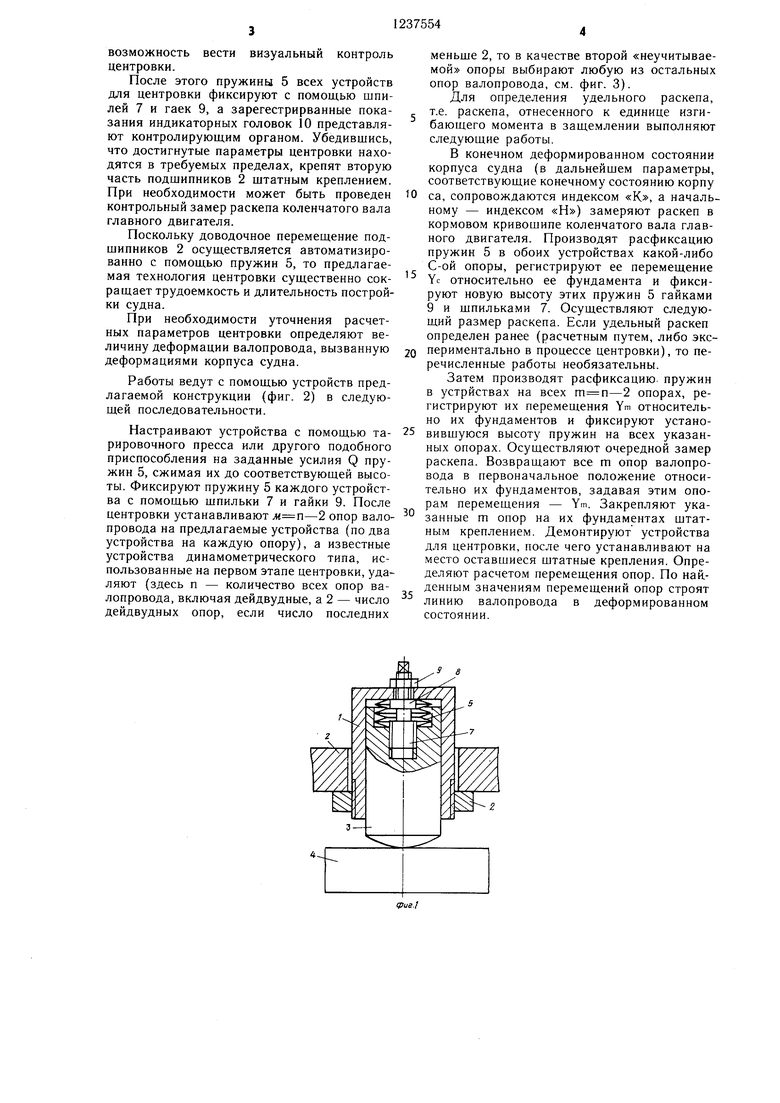

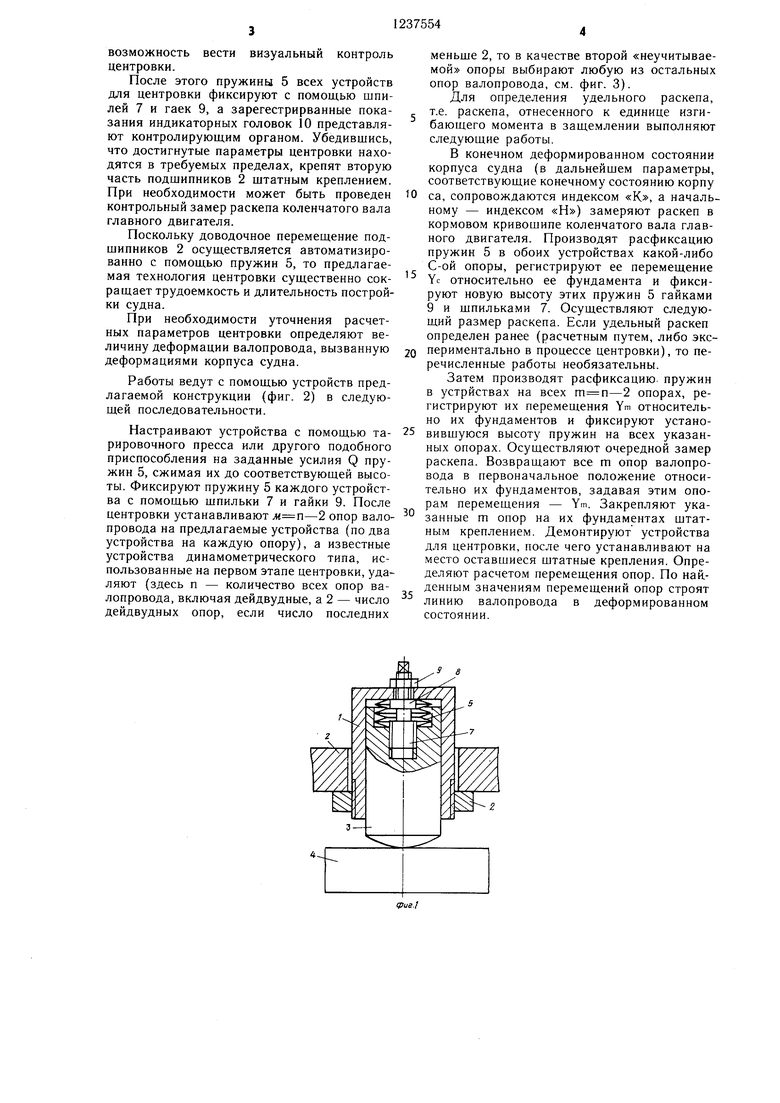

На фиг. 1 изображено устройство для осуш,ествления способа центровки судового валопровода, продольный разрез; на фиг. 2- то же, вариант с индикатором изменения высоты пружины при расфиксации (показана верхняя часть устройства); на фиг. 3 - схема осуществления второго этапа центровки.

Устройство для осуществления способа центровки содержит полый корпус 1 (фиг. 1), соединяемый при монтаже с лапой корпуса подшипника 2 валопровода, стержень 3, опертый на фундамент 4 этого подшипника, и пружину 5 сжатия, выполненную, в частности, в виде пакета тарельчатых пружин и контактирующую с корпусом 1 и стержнем 3, гайку 6, поддерживающую корпус подшипника 2. Корпус 1 надет на стержень 3 с возможностью перемещения вдоль оси последнего и соединен с ним посредством ввинченной в стержень 3 шпильки 7. Шпилька 7 пропущена через отверстие, выполненное в верхней части корпуса 1, и соединена с последним посредством нижнего и верхнего ограничителей хода, роль первого из которых играет выполненный на шпильке 7 буртик 8, а второго - навинченная на эту шпильку гайка 9. Шпилька 7, ее буртик 8 и гайка 9 совместно выполняют функцию фиксатора высоты пружины 5 в сжатом состоянии. В качестве нижнего ограничителя хода можно вместо буртика 8 использовать и другой элемент, например гайку. Когда корпус 1 прижат к буртику 8 гайкой 9 (положение фиксации) взаимное положение корпуса 1 и стержня 3 неизменно (высота пружины 5 фиксирована).

При отвинченной гайке 9 и ввинченной (при необходимости) на некоторую глубину oJпилькe 7 (положение расфиксации) возможно упомянутое осевое перемещение корпуса 1 по стержню 3 с изменением высоты пружины 5.

В варианте, показанном на фиг. 2, устройство имеет также индикатор изменения высоты пружины 5, выполненный в виде часовой индикаторной головки 10, смон- тирванной на полом корпусе 1 и введенной своим измерительным щтоком 11 в контакт со стержнем 3.

Способ центровки валопровода осуществляют следующим образом.

На первом этапе, осуществляемом при произвольной осадке судна, отличной от осадки, требуемой при сдаче валопровода, например при осадке, равной нулю (когда судно находится на стапеле), устанавливают на место гребной вал и монтируют дейдвуд- ное уплотнение. Устанавливают на место

промежуточные валы валопровода, опирая их подщипники на фундаменты через отжимные болты. Вращением отжимных болтов последовательно производят предварительную

прицентровку к гребному валу промежуточных валов. После соединения валов между собой в отверстия под болты в корпусах подшипников устанавливают известные уст- рйства динамометрического типа, описанные в качестве прототипа (по два на каждый

подшипник), и ведут известным образом регулировочное перемещение подшипников. После достижения на подшипниках определенных значений допустимого диапазона нагрузок фиксируют на отжимных болтах корпуса подшипников и главный двигатель, удаляют устройства динамометрического типа и снимают размеры опорных клиньев для тех подшипников, которые крепятся окончательно. Изготовив и установив клинья на место, эту первую часть подшипников и двига0 тель крепят на фундаментах окончательно штатными болтами.

В корпус каждого из второй части подшипников, закрепленных предварительно, устанавливают два одинаковых устроства, предварительно сжав пружину 5 (фиг. 1 и 2) до

заданного усилия и зафиксировав ее в этом положении с помощью шпильки 7 и гайки 9 (величина указанного усилия и количество второй части подшипников определяются расчетом). Таким образом, на первом этапе центровки создают необходимый запас вертикальных распирающих усилий между второй частью подшипников 2 и их фундаментами 4.

Второй этап центровки осуществляют при требуемой осадке судна (на плаву) путем

проведения доводочного перемещения второй части подшипников валопровода. Для этого в каждом устройстве отвинчиванием гайки 9 (на чертеже - ее перемещением вверх по шпильке 7) производят расфикса- цию пружины 5. При этом, если усилие на

0 данном подшипнике 2 меньше усилия пружины 5, то последняя, разжимаясь, поднимает корпус 1 и подшипник 2 вверх. Если же усилие на подшипнике 2 больше усилия пружины 5, то для обеспечения возможности доводочного перемещения вворачивают

щпильку 7 в стержень 3 (на чертеже - перемещая вниз) до появления зазора между буртиком 8 стержня и корпусом 1, и тогда последний под действием внешней нагрузки начинается перемещаться в направлении к буртику 8, сжимая пружину 5 и соответственно перемещая подшипник 2 вниз.

И в том, и в другом случае каждый из второй части подшипников 2 валопровода перемещается на такую величину, пока J не будут достигнуты требуемые значения параметров центровки - нагрузок на опоры и раскепа коленчатого вала главного двигателя. Величину такого перемещения показывают индикаторные головки 10, что дает

возможность вести визуальный контроль центровки.

После этого пружины 5 всех устройств для центровки фиксируют с помощью шпилей 7 и гаек 9, а зарегестрирванные показания индикаторных головок 10 представляют контролирующим органом. Убедивщись, что достигнутые параметры центровки находятся в требуемых пределах, крепят вторую часть подшипников 2 штатным креплением. При необходимости может быть проведен контрольный замер раскепа коленчатого вала главного двигателя.

Поскольку доводочное перемешение подшипников 2 осуществляется автоматизиро- ванно с помощью пружин 5, то предлагаемая технология центровки существенно сокращает трудоемкость и длительность постройки судна.

При необходимости уточнения расчетных параметров центровки определяют величину деформации валопровода, вызванную деформациями корпуса судна.

Работы ведут с помощью устройств предлагаемой конструкции (фиг. 2) в следующей последовательности.

Настраивают устройства с помощью та- рировочного пресса или другого подобного приспособления на заданные усилия Q пружин 5, сжимая их до соответствующей высоты. Фиксируют пружину 5 каждого устройства с помощью щпильки 7 и гайки 9. После центровки устанавливают опор валопровода на предлагаемые устройства (по два устройства на каждую опору), а известные устройства динамометрического типа, использованные на первом этапе центровки, удаляют (здесь п - количество всех опор валопровода, включая дейдвудные, а 2 - число дейдвудных опор, если число последних

5

меньше 2, то в качестве второй «неучитываемой опоры выбирают любую из остальных опор валопровода, см. фиг. 3).

Для определения удельного раскепа, т.е. раскепа, отнесенного к единице изгибающего момента в защемлении выполняют следующие работы.

В конечном деформированном состоянии корпуса судна (в дальнейщем параметры, соответствующие конечному состоянию корну

О са, сопровождаются индексом «К, а начальному - индексом «Н) замеряют раскеп в кормовом кривошипе коленчатого вала главного двигателя. Производят расфиксацию пружин 5 в обоих устройствах какой-либо С-ой опоры, регистрируют ее перемещение YC относительно ее фундамента и фиксируют новую высоту этих пружин 5 гайками 9 и шпильками 7. Осуществляют следующий размер раскепа. Если уде«1ьный раскеп определен ранее (расчетным путем, либо экс0 периментально в процессе центровки), то перечисленные работы необязательны.

Затем производят расфиксацию пружин в устрйствах на всех опорах, регистрируют их перемещения Ym относительно их фундаментов и фиксируют устано5 вившуюся высоту пружин на всех указанных опорах. Осуществляют очередной замер раскепа. Возвращают все m опор валопровода в первоначальное положение относительно их фундаментов, задавая этим опорам перемещения - Ym. Закрепляют указанные m опор на их фундаментах штатным креплением. Демонтируют устройства для центровки, после чего устанавливают на место оставшиеся штатные крепления. Определяют расчетом перемещения опор. По най,- денным значениям перемещений опор строят линию валопровода в деформированном состоянии.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОВКИ СУДОВОГО ВАЛОПРОВОДА | 1991 |

|

RU2007327C1 |

| Способ монтажа гребного вала | 1983 |

|

SU1123937A1 |

| Способ окончательной центровки судового дизеля с маховиком | 1990 |

|

SU1807959A3 |

| Опора судового валопровода | 1983 |

|

SU1150153A1 |

| Узел соединения двух опорных деталей с помощью регулируемой опоры | 1976 |

|

SU748079A1 |

| Стенд для испытания судовых дейдвудных устройств | 1985 |

|

SU1306810A1 |

| Устройство для упругой подвески валопровода | 1981 |

|

SU958223A1 |

| Способ монтажа гребного вала в корпусе судна | 1982 |

|

SU1030259A1 |

| Способ монтажа судового валопровода | 1978 |

|

SU765118A1 |

| ДЕЙДВУДНОЕ УСТРОЙСТВО СУДОВОГО ВАЛОПРОВОДА | 1991 |

|

RU2023625C1 |

1. Способ центровки судового валопро- вода, при котором проводят регулировочное перемещение его опор по высоте относительно их фундаментов до достижения на опорах нагрузок в пределах допустимого диапазона, отличающийся тем, что, с целью повышения точности центровки и уменьшения трудоемкости и длительности постройки судна, центровку ведут в два этапа, первый из которых осуществляют при произвольной осадке судна, при этом вначале проводят указанное регулировочное перемещение всех опор до достижения на них определенных значений допустимого диапазона нагрузок, затем одну часть опор закрепляют на фундаментах окончательно, а другую - предварительно и создают между этой второй частью опор и их фундаментами распирающие вертикальные усилия, соответствующие по величине будущему изменению нагрузки на каждой из указанных опор при изменении осадки от указанного произвольного значения до требуемого, изолируя эту часть опор от воздействия указанных усилий, а второй этап центровки ведут при требуемой осадке судна, осуществляя доводочное перемещение второй части опор по высоте воздействием на каждую из них соответствующего распирающего усилия до достижения заданных конечных нагрузок на всех опорах валопровода. 2.Способ по п. 1, отличающийся тем, что при начальной форме корпуса судна все опоры валопровода, кроме двух, в том числе дейдвудных, устанавливают на устройства для центровки судового валопровода, предварительно зажимают пружины этих устройств на усилия того же порядка, что и нагрузки на этих опорах, затем при конечной форме корпуса судна проводят рас- фиксацию пружин сжатия, измеряют изменения высот последних, соответствующие перемещениям указанных опор относительно их фундаментов, и по этим изменениям определяют перемещения всех опор валопровода относительно их начального положения. 3.Устройство для центровки судового валопровода, включающее полый корпус, соединяемый при монтаже с подщипником валопровода, размещенный внутри полого корпуса стержень с возможностью поддержания последнего фундаментом подщипника и перемещения полого корпуса вдоль оси этого стержня, и пружину сжатия, контактирующую с полым корпусом и этим стержнем, отличающееся тем, что, с целью уменьщения трудоемкости и длительности постройки судна, оно снабжено фиксатором прогиба пружины сжатия, выполненным в виде ввернутой в стержень шпильки, пропущенной через полый корпус и соединенной с последним посредством нижнего и верхнего ограничителей хода этой шпильки, а также индикатором изменения прогиба пружины сжатия при ее расфиксации, смонтирванным на полом корпусе устройства и введенным своим измерительным органом в контакт со стержнем. to (О ю оо СП сд й

f 8

cpus.Z

п. опор

Опоры дейдвудные

о.

игатель

| Способ укладки валопровода в корпусе судна | 1973 |

|

SU475312A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Гармашев Д | |||

| Л | |||

| и др | |||

| Современные методы монтажа судовых валопроводов | |||

| Л., Судпромгиз, 1961, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1986-06-15—Публикация

1984-02-27—Подача