1239041

сл фи ща 6 В пр на по в на оп ре те ве ра ля пр пл ре ни на ет во ег пр уд эт ст уп до ос ос ра ни ни за ся и вы зи ме не

Изобретение относится к общему машиностроению, в частности к транспортирующим устройствам поточньЬс линий предназначенных для автоматиза- 1.(ии обработки и сборки промышленных изделий.

Целью изобретения является повышение производительности и надежности работы устройства.

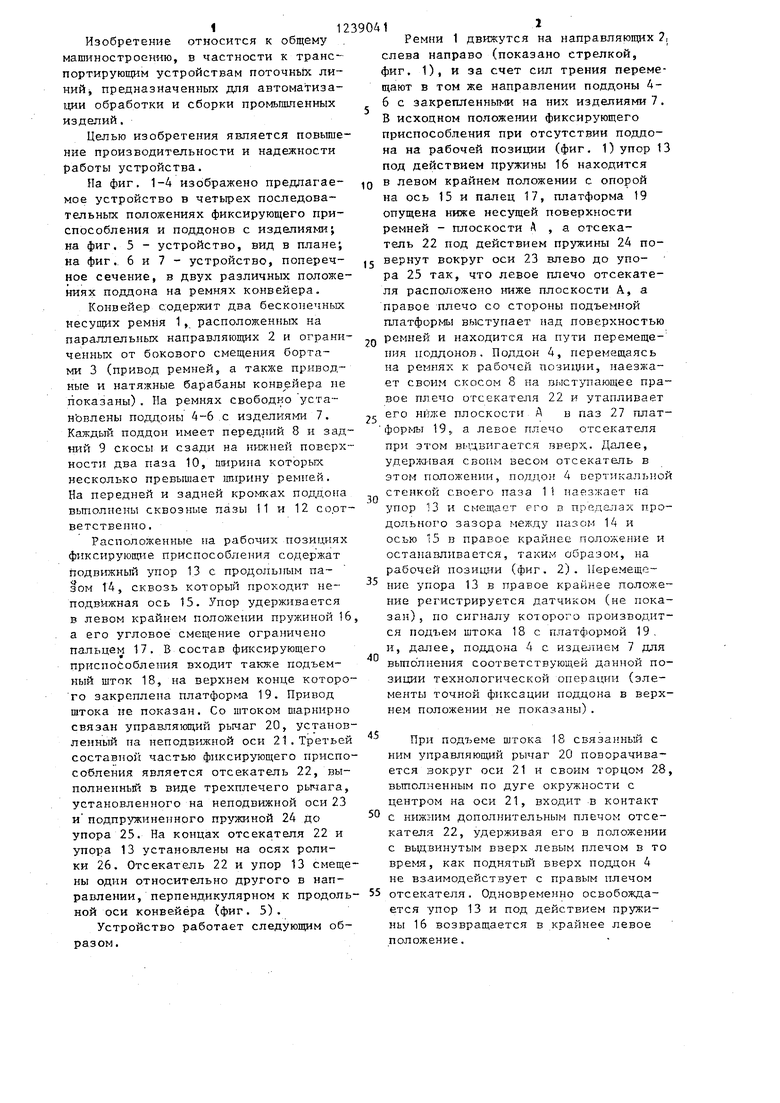

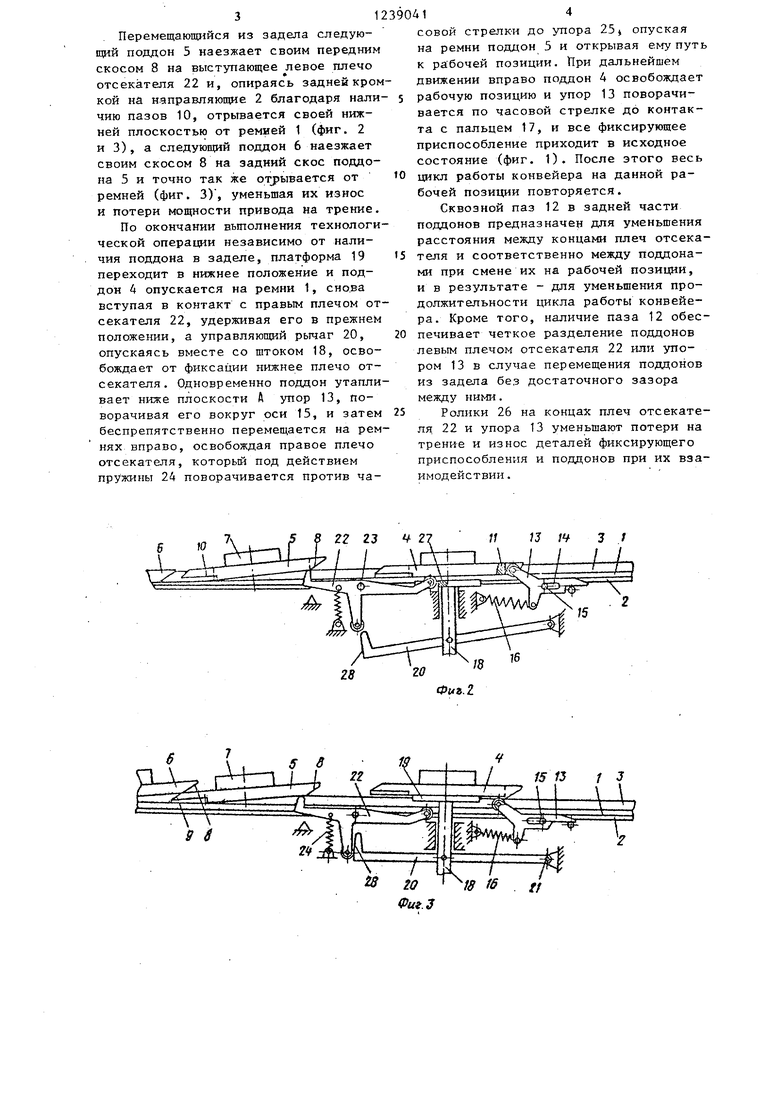

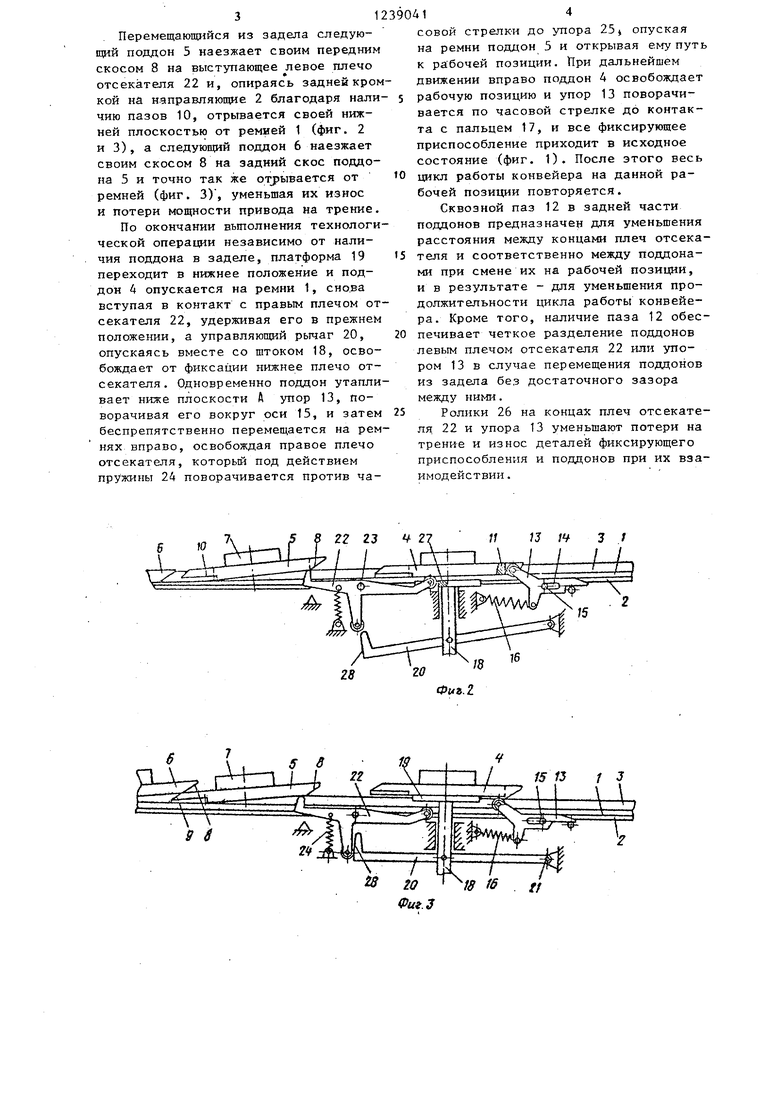

На фиг, 1-4 изображено предлагаемое устройство в четырех последовательных положениях фиксирующего приспособления и поддонов с изделиями; на фиг. 5 - устройство, вид в плане; на фиг. 6 и 7 - устройство, поперечное сечение, в двух различных положениях поддона на ремнях конвейера.

Конвейер содержит два бесконечных несуад1х ремня 1 , расположенных на параллельных направляющих 2 и ограниченных от бокового смещения бортами 3 (привод ремней, а также приводные и натяжные барабаны конвейера не показаны). Иа ремнях свободно уста- н овлены поддоны 4-6 .с изделиями 7. Каждый поддон имеет перед.ний 8 и зад- 5-шй 9 скосы и сзади на нижней поверхности два паза 10, ширина которых несколько превышает тгрину ремней. На передней и задней кромках поддона выполнены сквозные пазы 11 и 12 сорт- ветственно.

Расположенные на рабочих позициях фиксирующие приспособления содер жат Подвижный упор 13 с продольным пазом 14, сквозь который проходит неподвижная ось 15. Упор удерживается в левом крайнем положении пружиной 16 а его угловое смещение ограничено пальцем 17. В состав фиксирующего приспособления входит также подъемный шток 18, на верхнем конце которо То закреплена платформа 19. Привод штока не показан. Со штоком шарнирно связан управляющий рычаг 20, установленный на неподв1скной оси 21 . Третьей составной частью фиксирующего приспособления является отсекатель 22, вы- полненньй в виде трехплечего рычага, установленного на неподвижной оси 23 и подпружиненного пружиной 24 до упора 25. На концах отсекатапя 22 и упора 13 установлены на осях ролики 26. Отсекатель 22 и упор 13 смещены один относительно другого в направлении, перпендикулярном к продольной оси конвейера (фиг. 5).

Устройство работает следующим образом.

5

0

Ремни 1 движутся на направляющих 2, слева направо (показано стрелкой, фиг. 1), и за счет сил трения перемещают в том же направлении поддоны 4- 6 с закрепленными на них изделиями 7. В исходном положении фиксирующего приспособления при отсутствии поддона на рабочей позиции (фиг . 1) упор 13 под действием пружины 16 находится в левом крайнем положении с опорой на ось 15 и палец 17, платформа 19 опущена ниже несущей поверхности ремней - плоскости А , а отсекатель 22 под действием пружины 24 повернут вокруг оси 23 влево до упора 25 так, что левое плечо отсакате- ля расположено ниже плоскости А, а правое плечо со стороны подъемной платформы выступает над поверхностью ремней и находится на пути перемещения поддонов. Поддон 4, перемещаясь на ремнях к рабочей позидаи, наезжает своим скосом 8 на пыступающее правое плечо отсекателя 22 и утапливает его шике плоскости А в паз 27 платформы 19,, а левое плечо отсекателя при этом выдвигается вверх. Далее, удерм-шая своим весом отсекатель в этом положении, поддон 4 вертикальной стенкой своего паза 1 наезжает на упор 13 и смещз-ет его в пределах продольного зазора между пазо1 14 и осью 15 в правое крайнее положение и оста авливается, таким образом, на рабочей позищ-ш (фиг. 2). Иеремеще- ние упора 13 в правое крайнее положение регистрируется датчиком (не показан) , по сигналу которого производится подгтем штока 18 с платформой 19, и, далее, поддона 4 с изделием 7 для выполнения соответствующей данной позиции технологической операции (элементы точной фиксации поддона в верхнем положении не показаны).

5

0

0

45

50

55

При подтземе штока 18 связанный с ним упра:вляющий рычаг 20 поворачивается вокруг оси 21 и своим торцом 28 выполненным по дуге окружности с центром на оси 21, входит в контакт с нижним дополнительным плечом отсекателя 22, удерживая его в положении с выдвинутым вверх левым плечом в то время, как поднятый вверх поддон 4 не взаимодействует с правым плечом отсекателя. Одновременно освобождается упор 13 и под действием пружины 16 возвращается в крайнее левое положение.

Перемещаюпа1Йся из задела следующий поддон 5 наезжает своим передним скосом 8 на выступающее левое плечо отсекателя 22 и, опираясь задней кромкой на направляющие 2 благодаря нали- чию пазов 10, отрывается своей нижней плоскостью от ремией 1 (фиг. 2 и 3), а следующий поддон 6 наезжает своим скосом 8 на задний скос поддона 5 и точно так же отбывается от ремней (фиг. 3), уменьшая их износ и потери мощности привода на трение.

По окончании выполнения технологической операции независимо от наличия поддона в заделе, платформа 19 переходит в нижнее положение и поддон 4 опускается на ремни 1, сно.ва вступая в контакт с правым плечом отсекателя 22, удерживая его в прежнем положении, а управляющий рычаг 20, опускаясь вместе со штоком 18, освобождает от фиксации нижнее плечо отсекателя. Одновременно поддон утапливает ниже плоскости А упор 13, поворачивая его вокруг оси 15, и затем беспрепятственно перемещается на ремнях вправо, освобождая правое плечо отсекателя, который под действием пружины 24 поворачивается против часовой стрелки до упора 25 опуская на ремни поддон 5 и открывая ему путь к ра бочей позиции. При дальнейшем движении вправо поддон 4 освобождает рабочую позицию и упор 13 поворачивается по часовой стрелке до контакта с пальцем 17, и все фиксирующее приспособление приходит в исходное состояние (фиг. 1). После этого весь цикл работы конвейера на данной рабочей позиции повторяется.

Сквозной паз 12 в задней части поддонов предназначен для уменьшения расстояния между концами плеч отсекателя и соответственно между поддонами при смене их на рабочей позиции, и в результате - для уменьщения продолжительности цикла работы конвейера. Кроме того, наличие паза 12 обеспечивает четкое разделение поддонов левым плечом отсекателя 22 или упором 13 в случае перемещения поддонов из задела без достаточного зазора между ними.

Ролики 26 на концах плеч отсекателя. 22 и упора 13 уменьшают потери на трение и износ деталей фиксирующего приспособления и поддонов при их взаимодействии .

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер | 1980 |

|

SU962124A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ ИЗ СТОПЫ | 1990 |

|

RU2006436C1 |

| Подающее устройство | 1987 |

|

SU1447722A1 |

| Реверсивный конвейер | 1983 |

|

SU1159846A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| Устройство для загрузки подвесок подвесного конвейера | 1987 |

|

SU1507695A1 |

| Подающее устройство | 1985 |

|

SU1313773A1 |

| Устройство для перегрузки изделий | 1990 |

|

SU1773812A1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Устройство для сборки резиновой обуви | 1984 |

|

SU1199661A2 |

6Ю

;f J w 3 t

iго

/8

1/15 1Ъ 1 J

i8 20

1f

V Д //

&4

t3 f 3

t

ft

Фиг. 5

Редактор П.Коссей

Составитель Б.Толчанов

Техред О.ГортвайКорректор О.Луговая

Заказ 3345/16Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113Q35, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Патент .США № 3650373, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Конвейер | 1980 |

|

SU962124A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-06-23—Публикация

1984-12-25—Подача